断路器柔性装配车间数字孪生系统设计

2022-07-21冷玉祥杨艳芳

陈 璇,舒 亮,冷玉祥,杨艳芳

1.温州大学 浙江省低压电器工程技术研究中心,浙江 温州 325027

2.武汉理工大学 物流工程学院 港口物流技术与装备教育部工程研究中心,武汉 430063

断路器作为重要的电气设备,被广泛应用于工业、民用等领域[1-2],目前断路器的年均使用量已突破十亿[3]。面对断路器巨大的市场需求,传统手工和半自动化的断路器制造方式严重制约了断路器的生产效率和可靠性,研发以柔性自动化为主要特征的断路器装配系统,对优化断路器产线结构、提升产品可靠性和装配效率有着重要意义。

工业机器人的普及和应用,使得装配作业的发展趋势朝着柔性化、自动化迈进[4-5]。因断路器柔性装配车间系统实现过程中存在技术难度大、产线工艺工序复杂等问题,本文提出一种断路器柔性自动化装配车间布局结构及装配方法,主要从四方面入手:(1)基于目前存在的半自动化装配流水线产线结构,提出一种基于多机器人运动控制的断路器柔性装配车间结构及装配方案;(2)基于断路器零件的几何尺寸和形状,进行夹具的柔性化设计,实现单个机器人多零件的装配作业;(3)集成化、模块化断路器装配任务,通过多个机器人单元配合,实现柔性装配系统构建;(4)搭建断路器柔性装配车间的孪生系统,验证方案的可行性。

数字孪生技术[6-7]作为一种集成多学科的技术,能够利用数据交互融合的方法,将车间生产的全过程,在虚拟系统中实现物理车间的复现与同步,达到车间虚拟模型和生产数据的高度融合[8-10]。数字孪生技术最开始主要应用在飞机的故障预测[11],目前数字孪生技术已被广泛运用于更多领域,尤其是制造业。在数字孪生车间理论研究方面,陶飞等[12]提出数字孪生车间的基本概念,阐述了孪生车间的系统组成和实现方法,为实现车间智能化提供了理论基础;在虚拟系统的具体实现上,姜康等[13]在虚拟系统中建立了车间监控系统,实现了车间生产的可视化。梁兴明等[14]基于虚拟引擎实现了车间生产过程的三维可视化,方便了车间生产的运维和管控。由此可见,数字孪生技术已逐步在车间制造中发挥重要作用,对实现车间可视化和车间运维具有很高的使用价值。在断路器生产制造研究方面,针对断路器生产制造运维复杂的问题,Chen等[15]将数字孪生技术引入断路器装配制造中,开发了可辅助决策的断路器装配虚拟孪生工厂。杨艳芳等[16]提出了一种基于六轴机器人的断路器装配数字孪生框架,通过数据交互实现单个机器人装配单元的虚拟映射。由此可知,断路器的数字化制造将成为必然趋势,通过虚拟系统的可视化监控运维,能够有效提升断路器的生产制造水平。

综上所述,断路器生产需求的多样化迫使断路器装配车间进行升级和优化,同时工业机器人的普及和数字孪生技术的应用为断路器车间产线结构升级和装配方法的优化提供了有效手段。针对传统断路器装配产线中存在的产线结构复杂、装配效率低、产品可靠性差等问题,本文提出一种基于多机器人运动控制的断路器柔性自动化车间装配方案。通过在装配产线中引入工业机器人代替传统作业方式,实现断路器装配任务的模块化和集成化,从而优化传统装配产线冗长、复杂的产线结构。同时,工业机器人通用性强、自动化及精度高等优势,实现了断路器装配效率和可靠性的提升。为验证所提方案的可行性,基于数字孪生技术,本文建立了基于多机器人运动控制的断路器柔性装配虚拟车间系统,对不同机器人单元的装配任务和运行轨迹进行了设计和优化,同时通过物理产线的数据采集和发送,同步虚拟装配产线的运行过程,实现物理装配流程与虚拟仿真的同步协调。最后以实例验证所提方案的可行性。

1 断路器柔性车间数字孪生架构

1.1 断路器装配产线问题分析及优化设计

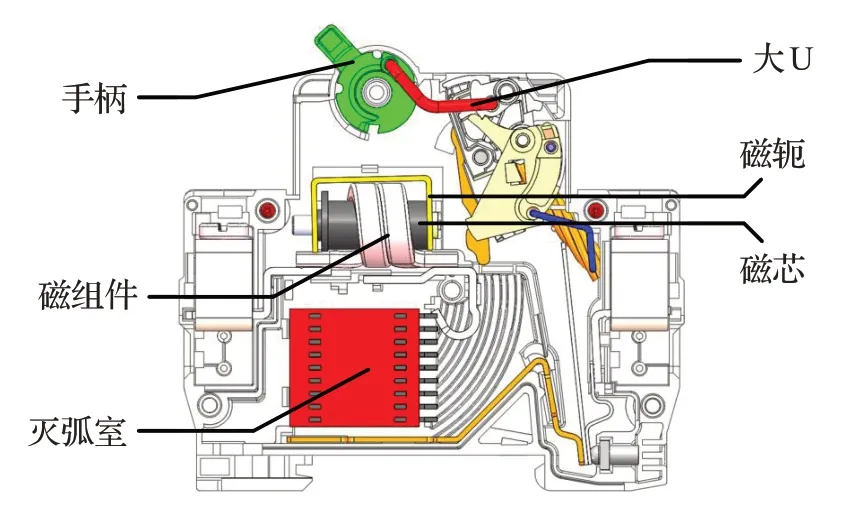

断路器内部构成复杂,其具体零件结构如图1所示。由图1可知,断路器内部零件数量多、几何形状不一且零件约束关系复杂,因此导致断路器装配难度增加。

图1 断路器内部构成结构Fig.1 Internal structure of circuit breaker

传统的断路器装配多以人工为主,自动化程度低,制约了生产效率和产品可靠性。目前,断路器装配多以人工和自动化相结合的方式进行装配制造,其产线结构如图2所示。

图2 断路器半自动化产线结构简图Fig.2 Structure diagram of semi-automatic circuit breaker production line

由图2可见,断路器半自动化装配线由不同装配子单元连接而成,产线采用串-并行相结合的流水作业方式进行生产制造。该产线中1~4单元、6~9单元为串行作业单元,串行装配过程中,载具源依托传送带依次进行各子单元的自动装配;5单元为并行作业单元,载具源由4单元经过分流至5单元完成零件的手工装配。由图2可知,断路器半自动化装配线,虽然实现了断路器的装配生产,但从整体的装配布局来看,其装配过程涉及每个零件的单独装配,造成产线结构冗长、繁琐等问题,且产线中依旧存在手工作业方式,势必造成零件装配效率低、可靠性差等问题。

由当前断路器装配作业流程可知,一个完整的断路器生产大体需要经过零件分拣、位姿调整、零件组装、壳体封装和入库保存等五个过程。本文针对图1中的断路器内部零件构成,主要设计实现断路器手柄、大U、磁轭、磁芯、磁组件和灭弧室等六零件(图1)的柔性自动化装配。综合考虑断路器装配产线中结构复杂、手工装配效率低和可靠性差等问题,本文提出一种基于多机器人运动控制的断路器柔性自动化车间装配方案,具体如图3所示。

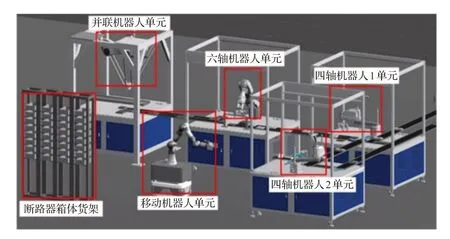

图3 断路器机器人柔性装配车间Fig.3 Circuit breaker robot flexible assembly workshop

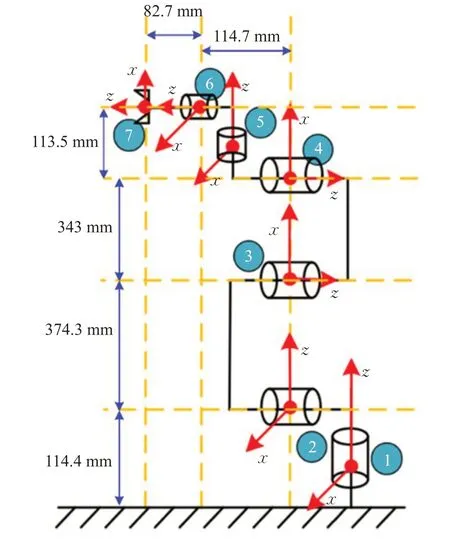

如图3所示,本文所设计的断路器柔性自动化装配车间主要由多个机器人装配子单元组成,通过不同机器人的作业配合,来代替传统的串-并联装配作业形式,从而实现断路器的柔性装配。具体装配流程为:断路器待装配零件由上料区传送至1单元进行类别分拣,并联机器人基于视觉分析将散乱的零件进行分类并传送下一单元。零件传送至2单元后,进行零件的位姿调整作业,六轴机器人依据视觉识别信息,将任意姿态的断路器零件,经调整机构调整零件位姿至待组装位姿并放置到定位载具中。定位载具装料完毕后传送至3单元进行零件组装,四轴机器人1单元将定位载具中的零件组装进断路器壳体当中。断路器内部零件组装完成后,待合盖封装的断路器半成品依托载具传送至下一单元,四轴机器人2单元将断路器进行合盖封装。断路器合盖完成后,其成品传送至5单元由移动机器人进行成品入库。

综上所述,本文所设计的断路器柔性自动化装配产线区别于一般的装配流水线,将工业机器人引入产线的各装配环节,借助工业机器人灵活多变的工作机制,实现零件的柔性化装配。通过各机器人子单元多功能作业的配合,实现产线装配作业的模块化和集成化,达到在完成多工序装配任务的基础上,合理优化产线布局。同时通过对机器人的合理规划和设计,实现零件多品种、变批量的生产作业模式,从而提升零件的装配效率和可靠性。

1.2 断路器柔性装配车间数字孪生框架

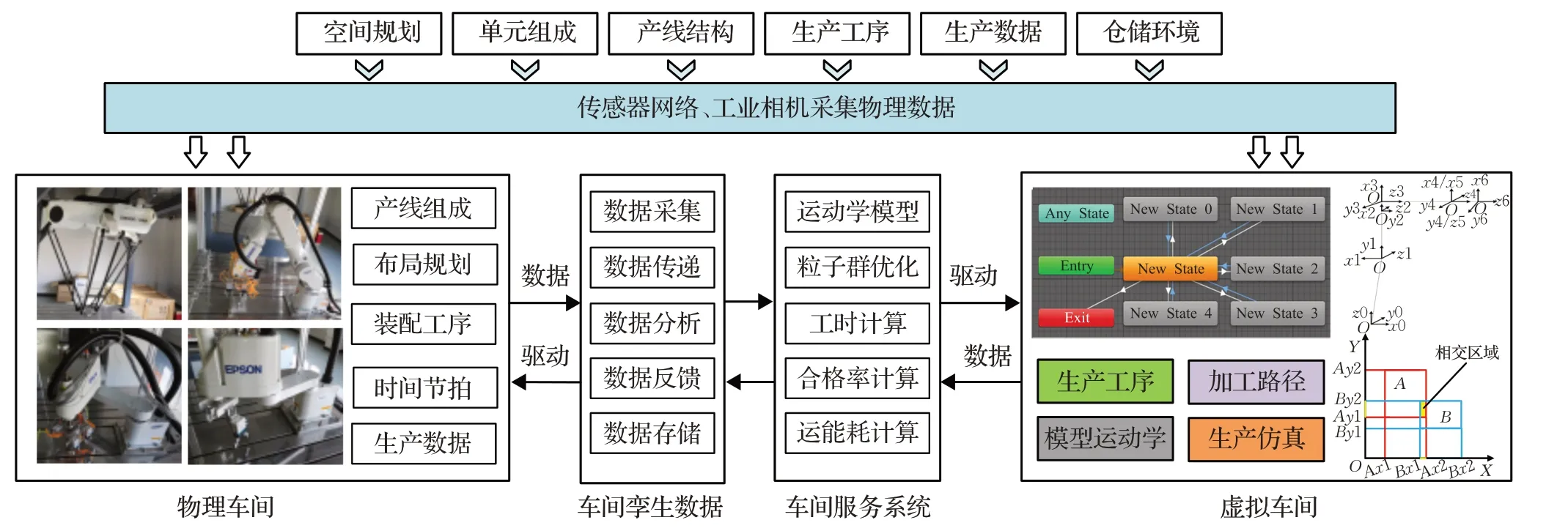

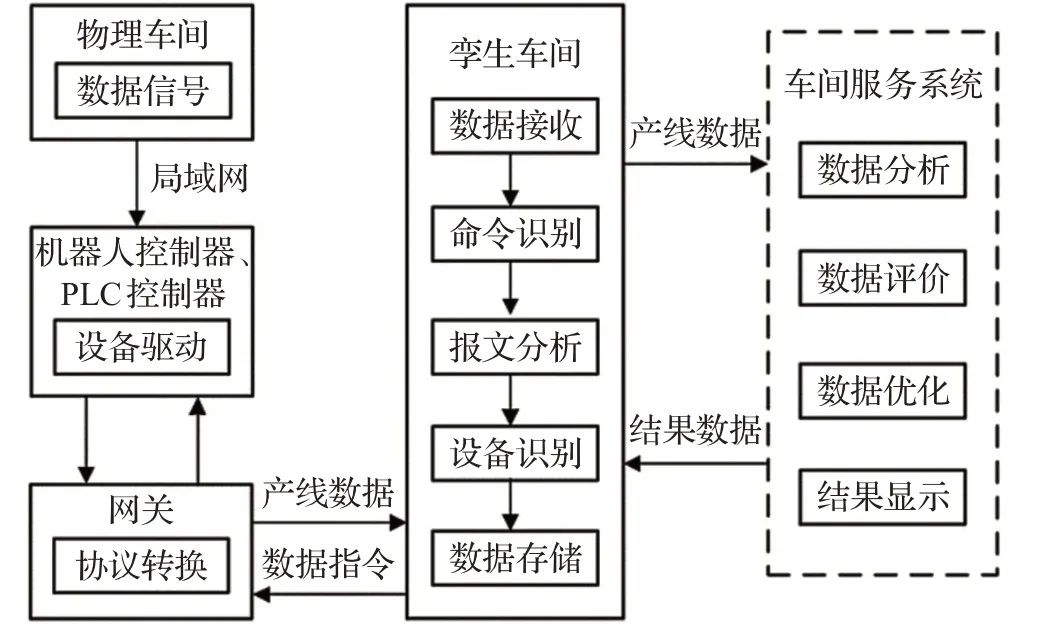

本文断路器柔性装配数字孪生框架如图4所示,主要包含物理车间、虚拟车间、车间孪生数据和车间服务系统四部分。

(1)物理车间:由多个工业机器人子单元组成的装配车间生产系统,具体包括工作台、工业机器人(并联、六轴、四轴、移动等)、控制器、末端执行器、传感器、传送机构、载具、零件等物理实体;同时包括机器人具体装配信息,如零件装配工序、时间和空间规划、本体坐标、三维尺寸等数据信息。

(2)虚拟车间:由机器人装配车间虚拟孪生模型构成,主要包含模型在要素(如产线布局、物理设备、环境等车间生产要素)、行为(如产线装配顺序、联动等行为特征)、规则(如车间评估、优化等演化规则)三个层面的构建。

(3)车间服务系统:以孪生数据为驱动核心,基于虚拟现实数据交互,为孪生车间提供生产监控、资源配置、更新优化、故障检测等服务,实现车间装配的智能化管理。

(4)车间孪生数据:由物理车间数据、虚拟车间数据和车间服务系统数据构成,通过各层数据的交互、更新,为车间服务系统提供分析、验证和决策的数据基础。

2 柔性装配车间物理单元

2.1 机器人柔性工艺设计

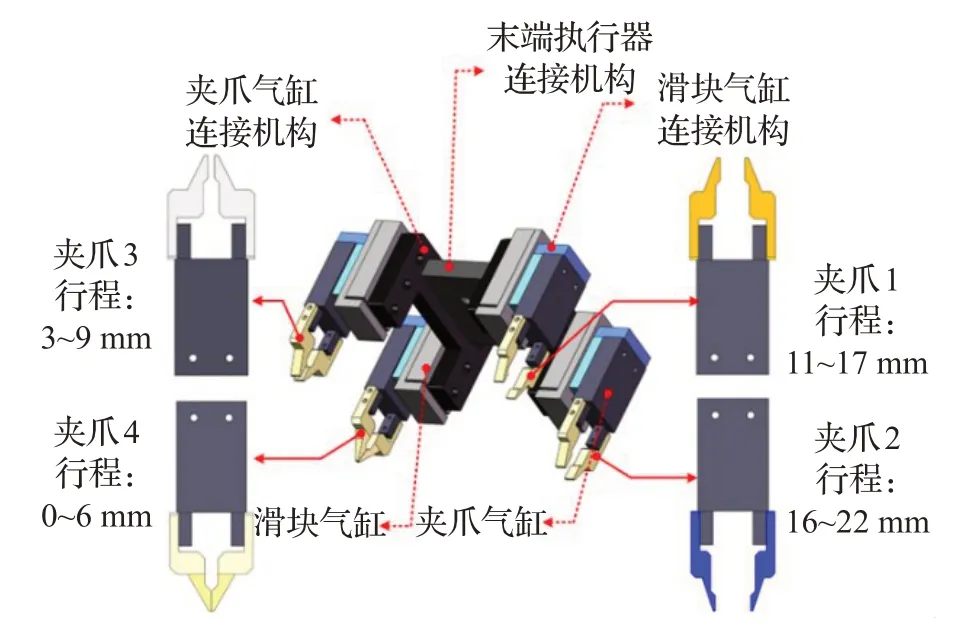

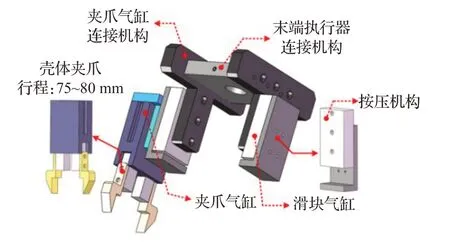

本文在断路器柔性装配车间设计上,不仅引入通用性强、灵活性高的工业机器人来实现断路器的柔性装配,同时针对机器人不同的作业情况,设计了多夹爪结构的末端执行器,如图5、图6所示。

图4 断路器柔性装配车间数字孪生框架Fig.4 Digital twin frame of circuit breaker flexible assembly workshop

图5 机器人装配多功能夹爪Fig.5 Robot assembly multifunctional gripper

图6 机器人合盖多功能夹爪Fig.6 Multifunctional gripper for robot closing cover

图5所示为机器人装配多功能夹爪,本文在2单元(六轴机器人单元)和3单元(四轴机器人1单元)添加柔性装配夹爪(图5)。本文的柔性夹爪(图5)具备四个末端执行器,其夹爪结构根据断路器零件(图1)的几何尺寸设计而成,可以同步抓取、调整、装配断路器中灭弧室、手柄、磁组件等多个零件,实现单个机器人对多个零件的装配作业。图6所示为机器人合盖柔性夹爪,本文在4单元(四轴机器人2单元)引入。合盖柔性夹爪具备两个末端执行器,可实现断路器壳体合盖、按压、搬运的一体化作业,实现断路器多道装配工序的合并。

综上分析,本文的柔性多夹爪实现了子单元装配任务的集成化,有效提高断路器装配效率,优化了零件装配方法。

2.2 物理车间生产工艺工序

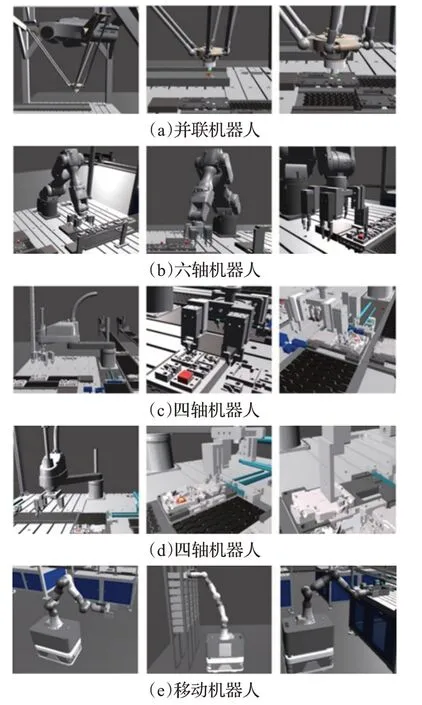

断路器柔性装配车间主要包括并联、六轴、四轴、移动等机器人工作单元,零件由上料区传送进装配线,每个机器人将传送至本站的零件进行装配,完成相应任务后,单元子总成传送至下一单元,如图7所示。

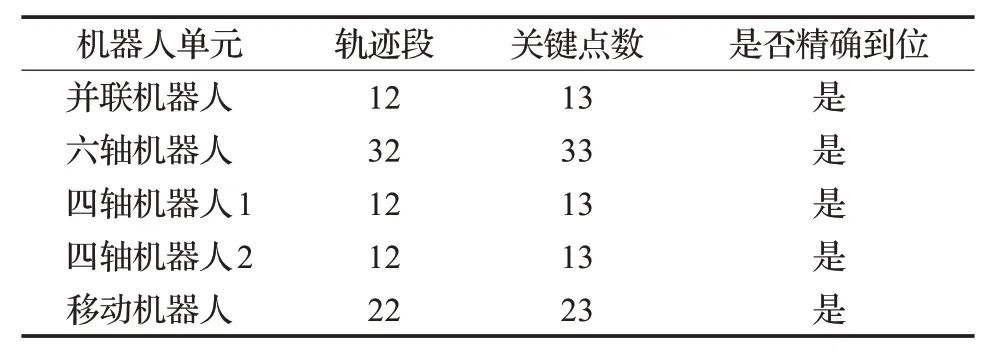

本文通过明确车间装配作业的运行逻辑,实现多机器人单元对断路器零件的有序装配,从而避免车间产线装配及传送过程中的硬件碰撞和干扰等问题,具体如表1所示。

图7 断路器柔性装配车间构成Fig.7 Composition of circuit breaker flexible assembly workshop

表1 柔性装配车间工艺工序Table 1 Flexible assembly workshop process

3 柔性装配车间虚拟单元

断路器柔性装配数字孪生系统的实现,其核心在于建立与实际物理车间等同的数字孪生模型。通过虚拟场景的数字化建模,可将实际物理产线的工作场景真实呈现,为实际产线的运维提供验证基础。

3.1 数字化建模

本文的数字化建模对象为机器人柔性装配车间,车间数字化模型主要包含几何(三维模型)、物理(车间布局)、行为(运行逻辑)和规则(装配工序)等四个层次。柔性装配产线全物理属性建模具体流程如图8所示。

断路器柔性装配车间的整体产线结构相对复杂且零件模型数量众多,为忠实映射物理车间的生产过程,车间数字化建模的关键在于精准确定三维模型的实际生产逻辑关系。本文通过模型运行逻辑关键帧动画的制作来确定产线模型的生产逻辑关系,具体为对各机器人模型进行运动学解析、计算机器人关节运动关系、确定零件模型的运动关键点和距离,最后设置模型材质使模型在虚拟环境中达到真实的外观效果。模型运行逻辑动画制作过程中,如果模型运行逻辑动画制作不符合条件,则直接进行模型的重新创建,再进行后续的模型动画制作。待模型分析处理完毕,在虚拟引擎中添加模型的物理属性并测试模型真实性,最终实现车间的全物理属性模型搭建。

图8 柔性装配产线建模流程Fig.8 Flexible assembly line modeling process

3.2 行为映射

本文利用机器人控制器、传感器等硬件实时传送物理车间的装配工艺和作业信息,实现以生产数据信息为驱动源的孪生系统的虚拟仿真。在实现断路器柔性装配车间的全生命周期运行控制过程中,主解决机器人运动学控制、模型从属关系、模型碰撞检测三方面的问题。

3.2.1 机器人运动学控制

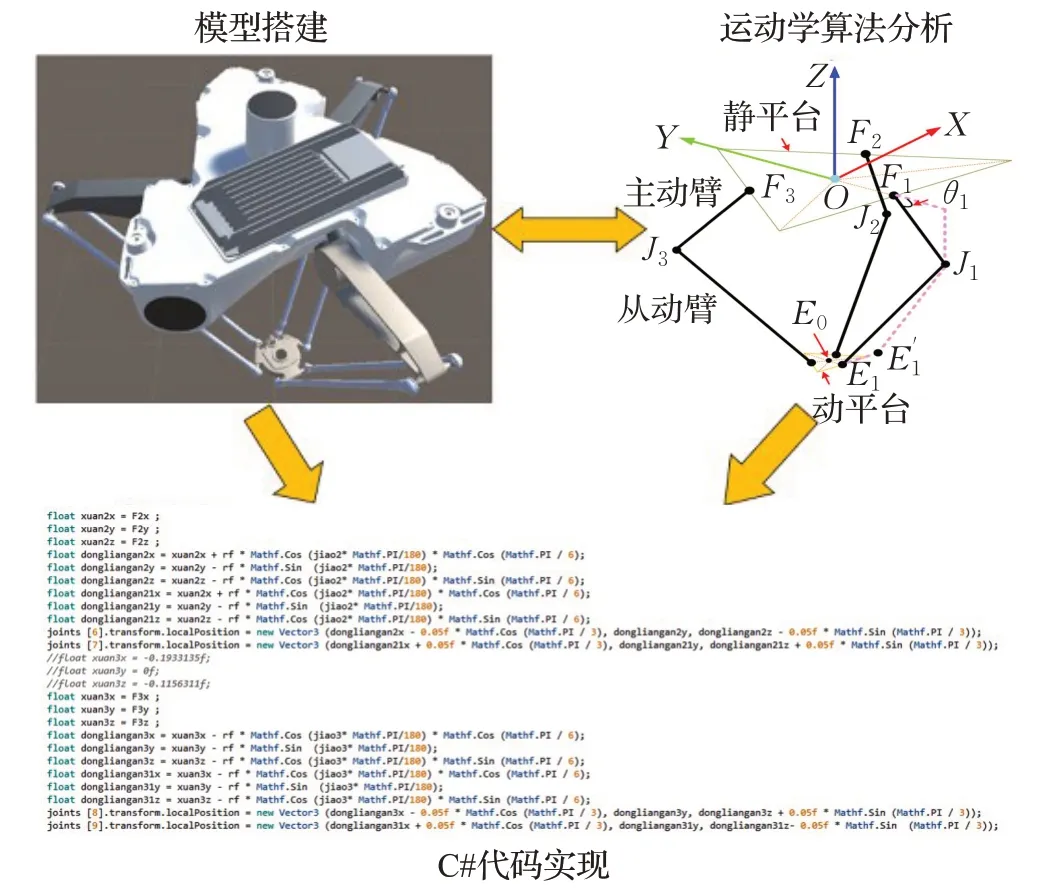

针对虚拟系统中机器人模型的运动控制问题,本文采用对虚拟机器人模型添加运动学控制算法的方式实现对机器人的运动控制,具体流程如图9所示。

由图9可知,机器人模型结构复杂且模型各子零件之间没有集成绑定的运动约束关系。在机器人模型控制方面,本文通过机器人运动学算法约束模型的运动关系,具体流程为(以并联机器人为例):首先,分析并联机器人的模型结构,其次,简化并联机器人的运动结构,得其运动学结构简图,最后,结合实际的并联机器人运行情况,在虚拟场景中通过代码编写出机器人的正逆运动学算法(详见5.1节)完成模型运动学关系的约束,以此来绑定各模型之间的运动关系。最终,通过机器人数据驱动,实现机器人模型的运动控制。

图9 机器人运动控制流程Fig.9 Robot motion control process

3.2.2 模型从属关系

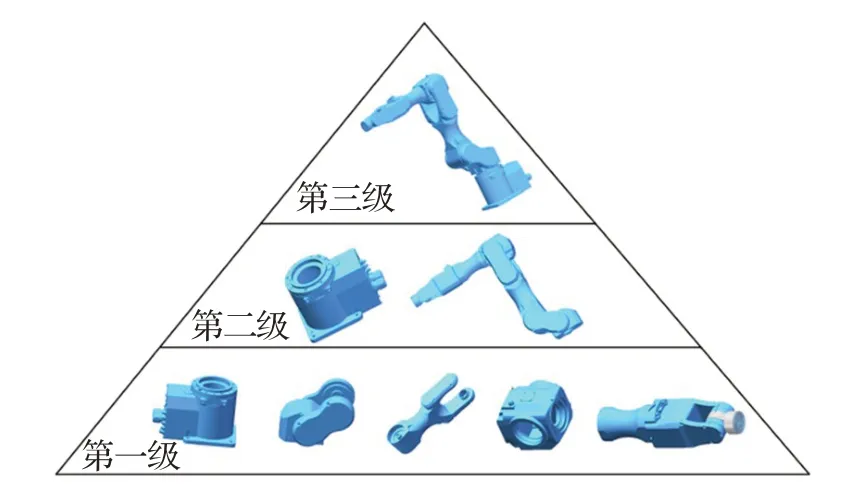

本文针对虚拟孪生系统中存在的复杂的模型从属关系问题,采用结构归一化方法进行车间模型从属关系的处理。通过对模型分级,建立相应的等级关系,最后归一所有模型的等级关系,实现整个车间模型从属关系的建立。

党和国家高度重视改善少数民族及西部、贫困地区办学条件 贫困地区义务教育是我国教育事业的“短板”。新世纪初,全国仍有40%的义务教育学校、4700多万学生分布在贫困地区,涉及1100多个贫困县。一些村小和教学点运转比较困难,教师队伍不够稳定,学生辍学率相对较高。这是巩固提高“普九”成果、推进教育公平最难啃的“硬骨头”。推进基本公共教育服务均等化,尽快改变少数民族地区、西部及贫困地区义务教育的落后面貌,是实现全国义务教育均衡发展,为这些地区与全国同步基本实现教育现代化打下坚实基础,是基本实现教育现代化目标的紧迫任务。

图10为孪生车间模型结构归一化示意图,虚拟孪生车间模型可分为静态模型和动态模型,对不同状态的模型进行区分,如静态模型可以分为工作台、仓储、箱体、产线轨道等,如动态模型可以分为机器人、气缸、待装零件、载具等。

静态模型一般由不同的子类模型组成,通过建立模型的层级关系,将其等效为单个整体,如工作台、货架等。动态模型主要分为两类,第一类为具备相同运行逻辑的模型,如机械臂、气缸等;第二类为运行逻辑变化的模型,如待装零件、载具等。第一类动态模型结构归一化如图11所示,以六轴机械臂为例,首先组装第一层级的模型零件,其次,将模型所从属的上一等级作为静止的参考节点,接着建立第二、三层级模型的父子关系,最后在机械臂的各关节之间建立运动层级关系,以此完成机械臂模型从属关系的建立。第二类动态模型采用parent函数进行模型从属关系的链接。如载具和气缸的父子关系可用vehicle.transform.parent=cylinder进行链接,其中父子对象可依据物理车间的运行逻辑进行变化,从而实现载具、待装零件等动态模型的结构归一化处理。

图11 机械臂结构分级Fig.11 Robotic arm structure classification

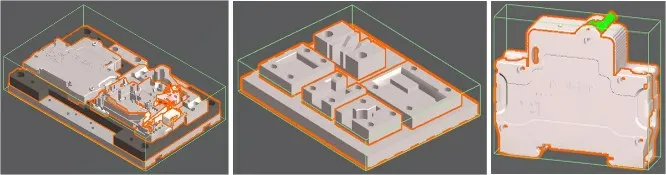

3.2.3 模型碰撞检测

在碰撞检测验证方面,本文采用包围盒法[17]进行模型的碰撞检测验证。孪生系统中,车间所有动态运行的零件需要用碰撞包围盒进行包裹覆盖,通过模型包围盒的碰撞相交,来触发气缸和传送带等机构的运行动作,以此实现虚拟系统的运行。

如图12可见,由于装配车间中零件模型的几何形状可近似为矩形,同时考虑包围盒的紧密型和更新速度,本文选取方向包围盒(OBB)进行模型的碰撞检测。OBB包围盒方向任意且可将零件模型全部包裹,实现方式简单,面对数量繁多的产线模型,可有效减轻模型碰撞检测的任务量。

图12 车间零件模型Fig.12 Workshop parts model

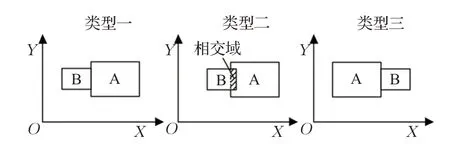

模型碰撞检测基本原理如图13所示。依据包围盒的碰撞接触情况,大致分为三类。第一类为进入触发,即包围盒A和包围盒B发生碰撞,则触发相关动作,可用OnTriggerEnter()函数实现碰撞触发;第二类为保持触发,即包围盒A和包围盒B发生接碰撞且产生相交域,则触发相关动作,可用OnTriggerStay()函数实现碰撞触发;第三类为退出触发,即包围盒A和包围盒B发生接碰撞后且包围盒B即将与包围盒A不存在接触时,则触发相关动作,可用OnTriggerExit()函数实现碰撞触发。

图13 碰撞检测原理Fig.13 Collision detection principle

4 车间孪生数据管理

车间孪生数据是虚拟孪生系统的核心,孪生数据的管理和交互,为孪生系统的更新和优化提供了数据基础。

4.1 柔性装配车间数字孪生体数据

断路器柔性装配车间数字孪生系统是一个不断更新变化的虚拟系统,车间数据不仅包含场景、布局等静态数据,同时还包含实时的生产数据。数字孪生体主要包括产线布局数据、装配工艺数据、产线运行状态数据、产品生产数据等四种基本数据。

(1)产线布局数据:主要分为产线全局和局部设计数据,全局设计数据包含车间环境、装配逻辑、场景渲染等数据;局部设计数据主要包含单元体模型数据,具体三维模型的尺寸、位置、材质等信息。

(2)装配工艺数据:主要是产线具体装配方法,具体为产线传送流程、机器人装配工艺、辅助装配工艺等参数。

(3)产线运行状态数据:主要分为物理车间运行状态数据和车间仿真数据,物理车间运行状态数据具体为控制器传送数据,包含车间具体运行状态、单元故障等数据;车间仿真数据具体为产线装配过程数据和产线虚拟运行数据,产线装配过程数据具体为传送方向、位置、速率等数据;产线虚拟运行数据具体为系统虚拟仿真数据。

(4)产品生产数据:主要包含车间总生产计划、产品实际数量、车间生产效率和产品合格率等实时动态数据。

针对孪生车间中不同类型的数据信息,具体管理过程为:(1)数据存储归类方面,面对孪生车间庞大的数据信息,为方便数据的管理和调用,本文采用Oracle数据库进行数据存储,通过数据库中不同的数据表进行归类,实现数据的有效分类和存储;(2)数据分析和优化方面,为实现车间孪生系统的正常运行和车间数据可视化,本文主要对产线运行状态数据(如机器人运行关节角度、空间位置、速度等)和产品生产数据(如生产数量、生产效率、合格率等)等动态数据进行分析和优化。数据具体处理为:机器人运行数据是车间系统运行的主体,本文利用虚拟引擎对数据库中产线运行数据进行调用,通过机器人角度、速度等运动约束条件进行数据的筛选,再通过粒子群算法进行优化得出最佳数据,最终反馈到实际产线运行过程中;生产数据方面,因车间生产效率、合格率等数据并不能直接获取,为实现孪生车间UI界面的数据可视化,本文通过对数据库中离散的生产数据进行计算求解,得出相应的监控数据(如合格率、生产效率等)。同时为保证产线的稳定运行,本文对数据获取时长进行判断,以此实现孪生系统的故障检测。当虚拟系统超出10 s未接收到数据信息则故障报警,并通过UI界面进行故障提醒。

4.2 装配车间数据通信

孪生系统中车间数据的持续交互保证了系统的更新和优化,通过分析数据的传输变化过程,能够实现车间数据的匹配衔接[18-20]。装配车间数据通信基本过程如图14所示。

图14 数据通信流程Fig.14 Data communication process

图14为具体的车间数据传输关系,详细过程为:物理车间通过局域网将实际车间生产数据传送至机器人等控制器,控制器再经过网关协议将生产数据以指令数据流形式发送给孪生车间,孪生车间对网关发送的数据进行接收并传送至车间服务系统。车间服务系统通过对产线数据进行分析和优化,最终实现孪生系统的运行和动态显示,同时将优化数据传送至数据库进行存储。

5 车间服务系统

车间服务系统主要对产线生产活动、生产过程进行监控、预测和优化。为避免机器人单元体所设计的装配轨迹对车间产线的整体运行稳定性影响,利用产线服务系统对实际生产计划进行仿真优化。在断路器柔性装配过程中,服务系统可根据物理车间实时生产数据和孪生系统运行状态的不断变化,实时调整产线的生产管理模式。装配车间服务系统包含机器人正逆运动学、关节轨迹优化等算法,通过对数字孪生体不断进行计算优化,从而精确机器人单元体的运行轨迹,提升虚拟系统的稳定性。

5.1 机器人运动学分析

柔性装配车间忠实映射的核心在于实现机器人模型的精准控制。在实际的产线搭建过程中,初步创建的机器人模型为静态模型,不能在相应数据的驱动下实现运动控制。为构建机器人模型零件之间的运动关系,本文对虚拟车间中的机器人模型添加运动学算法,具体过程为:首先,分析简化机器人模型得其一般的数学模型,其次,对机器人各关节进行数据标定,从而明确模型变量信息,最后,通过对模型添加正逆运动学算法完成模型运动学关系的约束,以此来绑定各模型之间的运动关系。

此外,在孪生系统的更新优化过程中,机器人运动学算法能够对机器人运行数据进行持续的计算和优化,从而保证机器人模型运行的精准性和稳定性,最终实现数字孪生系统的高效协同。

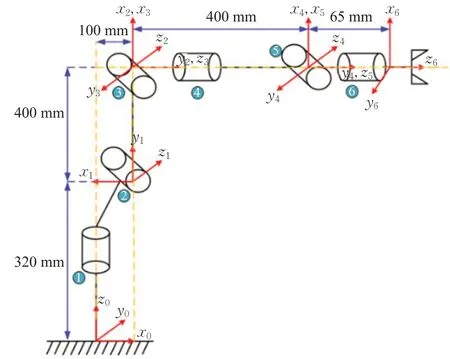

5.1.1 Delta并联机器人

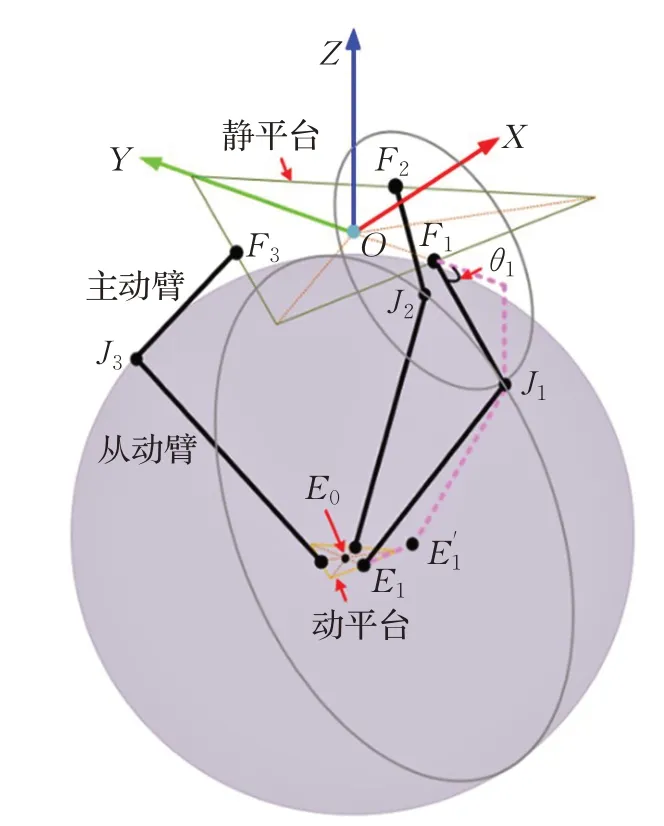

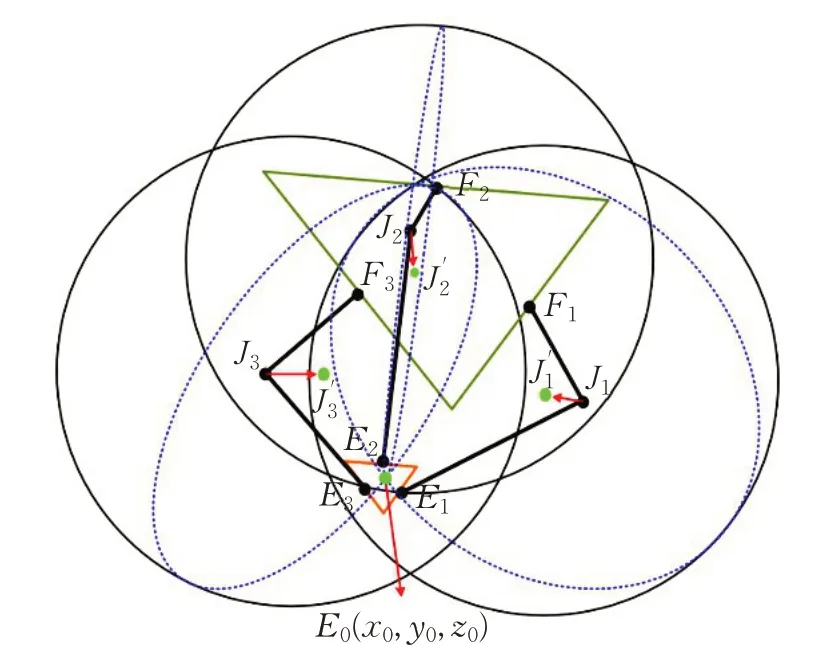

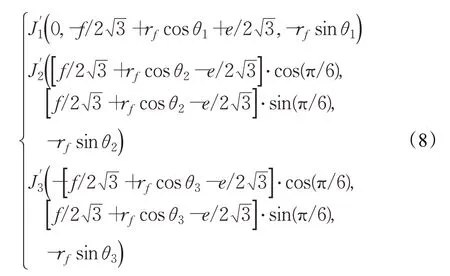

Delta并联机器人,简化结构如图15所示。静、动平台的边长分别为f、e;F1、F2、F3为静平台与主动臂连接点,E1、E2、E3为动平台与从动臂;J1、J2、J3为主从动臂的连接点,主动臂长度为r f,从动臂长度为re,E0为动平台中心。

图15 Delta Robot简化模型Fig.15 Delta Robot simplified model

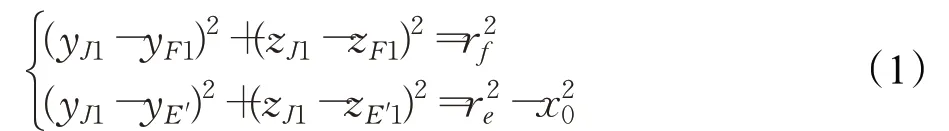

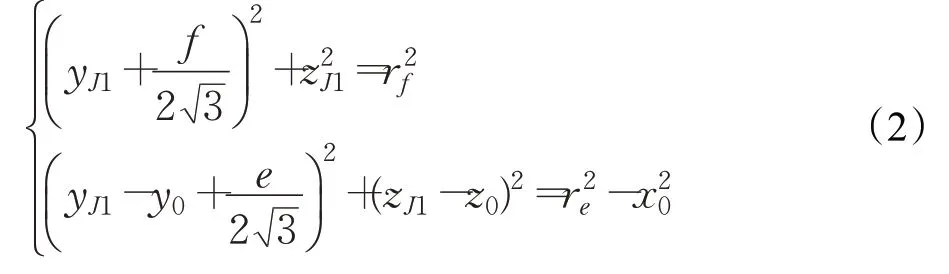

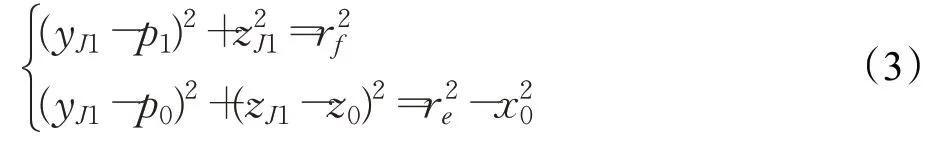

逆向运动学分析:设动平台中心坐标E0(x0,y0,z0),以静平台中心为坐标原点,建立三维坐标系,静平台中点坐标,动平台中点坐标。E1投影到YZ平面为,则圆半径为,由勾股定理得。以和F1为圆心,分别以和F1J1为半径,由几何三角关系得式(1):

将已知条件代入式(1),计算得式(2):

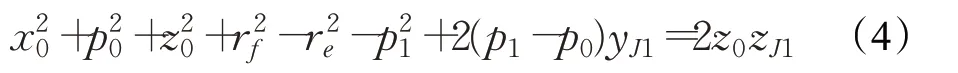

将式(3)中的两式展开并作差,整理得式(4):

变换式(4),用yJ1表示zJ1,整理得式(5):

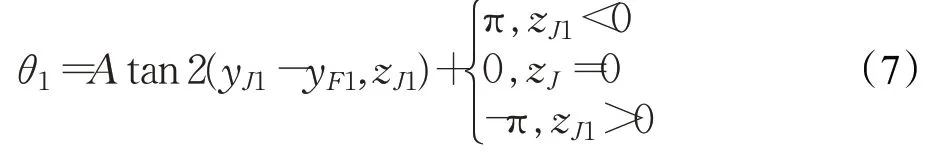

式(6)中,yJ1计算为两个值,本文根据实际计算结果取负,求解出yJ1再代入式(5)得zJ1。通过所求J1(0,yJ1,zJ1)坐标与已知F1坐标,再由式(7)计算可得θ1,计算过程如下:

本文并联机器人动静平台皆为等边三角形结构,将动平台中心坐标E0(x0,y0,z0)绕Z轴旋转120°可得,同理θ1的求解方式,由可得θ2(+120°)和θ3(-120°)。

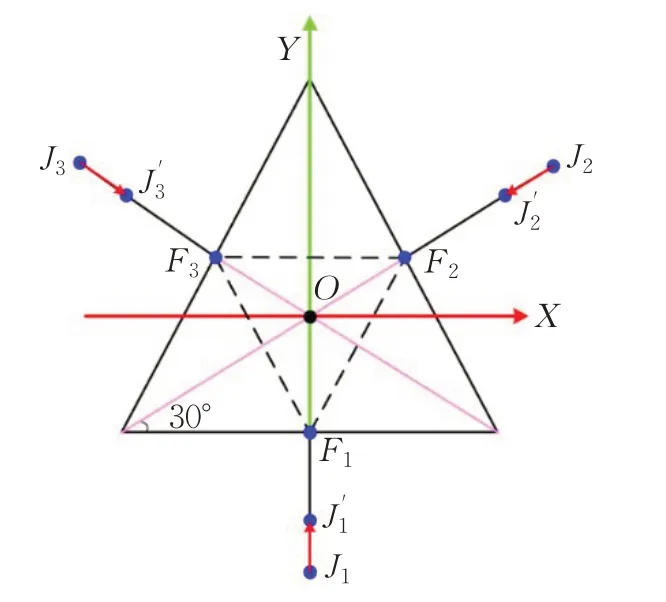

正向运动学分析:分别以J1、J2、J3为圆心,下肢为半径所形成三个球面,必定经过E1、E2、E3三点,具体如图16所示。将J1、J2、J3沿着E1E0、E2E0、E3E0方向移动距离,球心坐标变为三点,再以为球心,下肢为半径的三个球面,则必相交于E0点,E0坐标即为目标值。正向运动学分析结构简图如图16、17所示。已知r fcosθi,其中θi为主动臂与静平台平面夹角,i∈{1,2,3}。

图16 正向运动学分析结构简图Fig.16 Structure diagram of forward kinematics analysis

图17 Delta Robot俯视结构简图Fig.17 Sketch of Delta Robot’s overhead structure

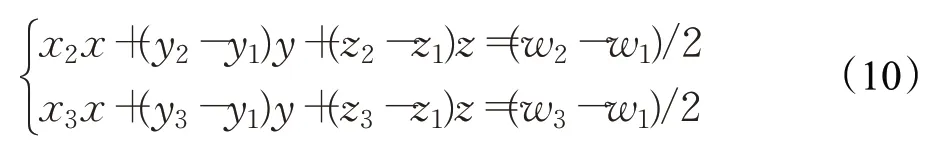

展开式(9),令wi=xi2+yi2+zi2(i=1,2,3),再将其两两作差,整理得式(10):

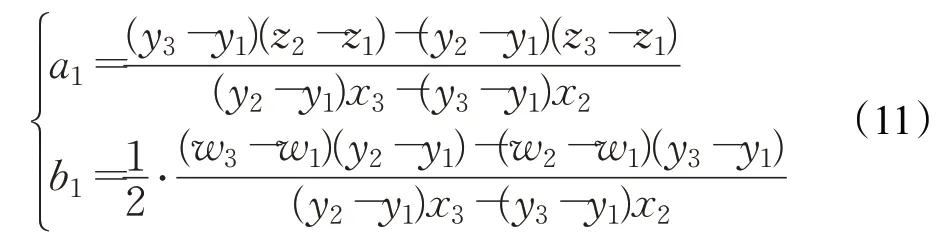

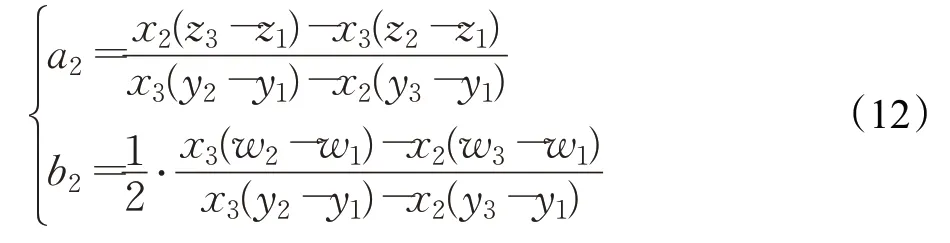

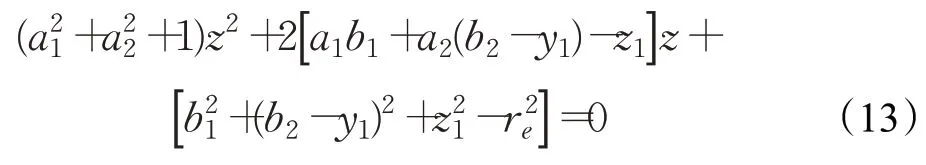

根据式(10),消去y,以z表示x,即x=a1z+b1,得式(11):

再由式(10),消去x,以z表示y,即y=a2z+b2,得式(12):

将x=a1z+b1和y=a2z+b2代入式(9)中i=1的等式,计算整理得式(13):

式(13)中,除变量z皆为已知量,可求解关于z的一元二次方程,根据实际情况选取z的正负值,再由式(11)和式(12)得出x和y,从而得出E0坐标。

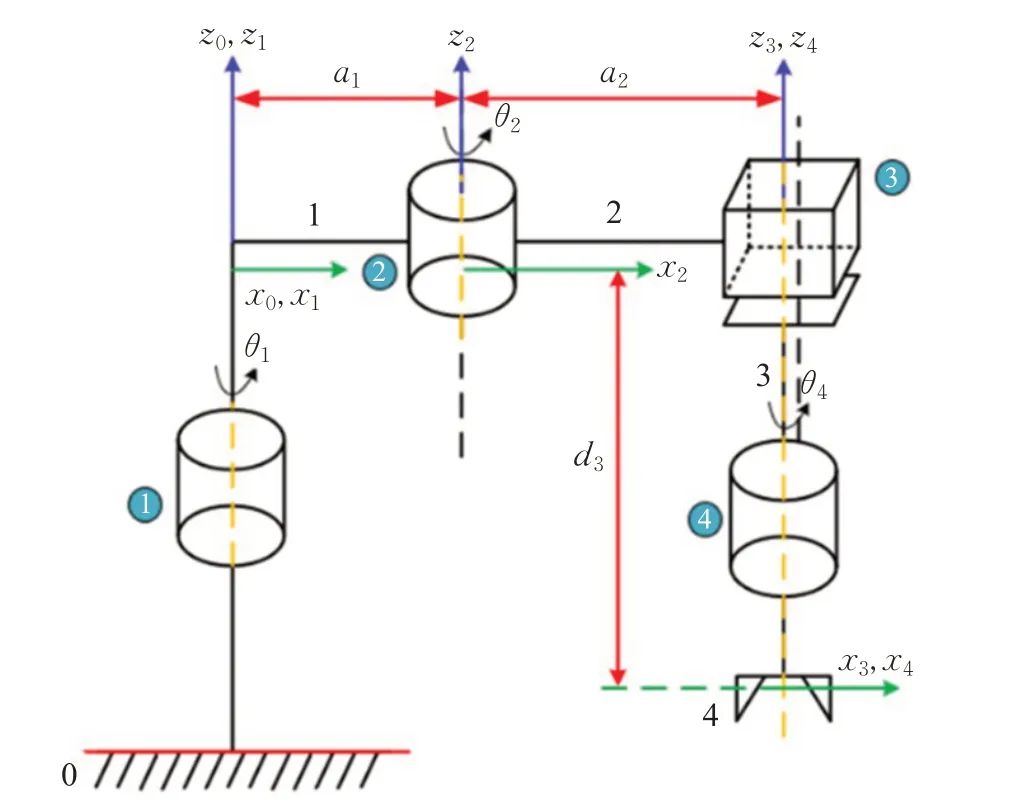

5.1.2 六轴机器人

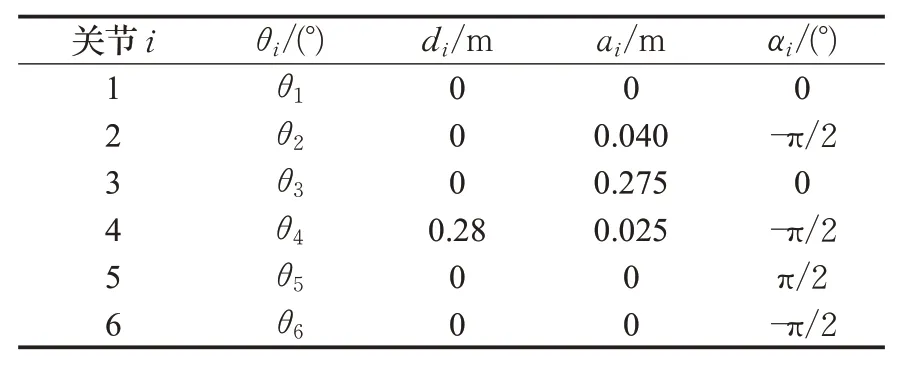

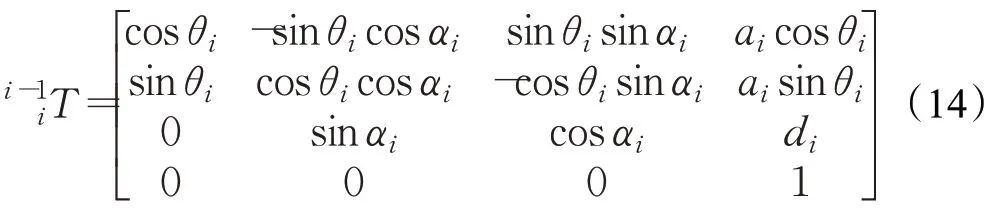

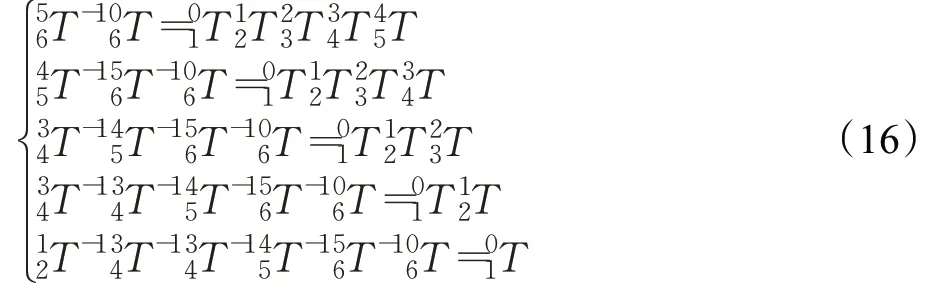

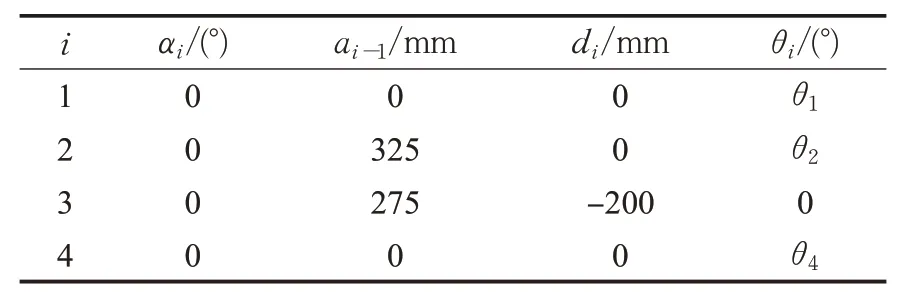

六轴机械臂型号为EPSON A901S机械臂,其连杆结构如图18所示,D-H参数(Denavit-Hartenberg parameter)如表2所示,其中θ表示关节旋转角,d表示关节偏移量,a表示连杆长度,α表示连杆扭角。

图18 六轴机器人连杆结构示意图Fig.18 Schematic diagram of six-axis robot connecting rod structure

表2 EPSON A901S D-H参数表Table 2 EPSON A901SD-H parameters

正向运动学分析:根据标准D-H表示方法,齐次变化矩阵表示如下,其中i=(1,2,3,4,5,6)。

根据式(14)进行连杆变换矩阵的连乘运算,得机械臂总变换矩阵,如式(15),其中n=(1,2,3,4,5,6),依据式(15),由机械臂关节角度得机械臂末端位置。

逆向运动学分析:六轴机械臂总矩阵变换为式(15)所示,通过式(16)对机械臂的末端笛卡尔坐标逐步逆推,求得机械臂的关节转角。

5.1.3 四轴机器人

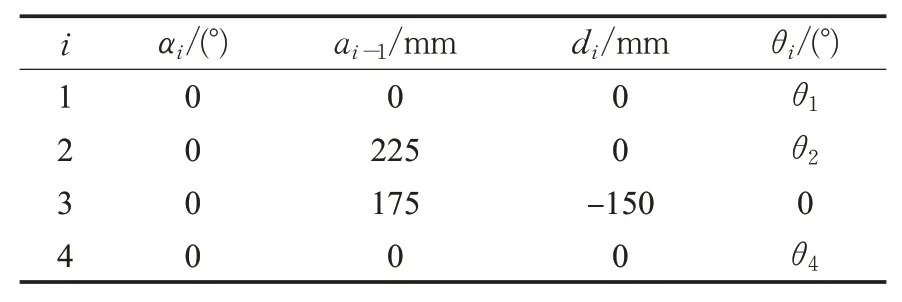

四轴机器人型号分别为EPSON LS6-602S、EPSON LS3-401S机械臂,连杆结构如图19所示,同理六轴机器人正逆运动学分析,D-H参数如表3、4所示。

图19 四轴机器人连杆结构示意图Fig.19 Schematic diagram of four-axis robot connecting rod structure

表3 EPSON LS6-602S D-H参数Table 3 EPSON LS6-602S D-H parameters

表4 EPSON LS3-401S D-H参数Table 4 EPSON LS3-401S D-H parameters

5.1.4 移动机器人

移动机器人协作臂,其连杆结构如图20所示,本文移动协作机械臂运动学分析,可同理六轴机器人正逆运动学分析。D-H参数如表5所示。

5.2 时间最优粒子群轨迹优化

轨迹规划对机器人工作效率和可靠性具有重要影响,本文旨在寻求多约束条件下机械臂(六轴、四轴、六轴协作等机械臂)关节空间的时间最优轨迹。综合考虑机械臂速度、加速度等约束条件,采用粒子群(PSO)时间最优算法进行机械臂的轨迹优化,使机械臂轨迹运行时间最短,从而优化机器人作业轨迹,提升装配效率。

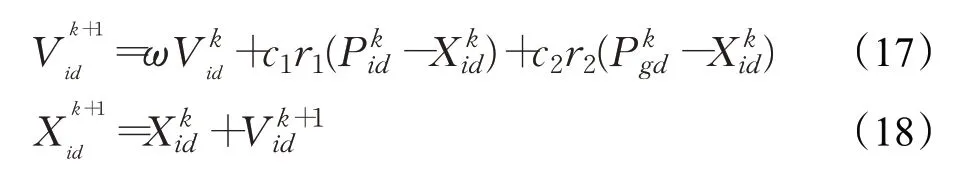

PSO算法是一种基于群体智能的全局进化优化算法,通过不断对比、分析、筛选局部和全局最优解来寻求最佳值。PSO算法更新公式如下:

图20 移动机器人协作臂连杆结构简图Fig.20 Schematic diagram of linkage structure ofmobile robot collaborative arm

表5 移动协作臂D-H参数Table 5 D-H parameters of mobile cooperation arm

其中,ω为惯性权重,d∈[1,D],i∈[1,n],D为空间维数,k为当前迭代次数;Vid为粒子速度;Xid为粒子位置,c1、c2为非负常数的加速度因子;r1、r2为分布于[0,1]区间的随机数。

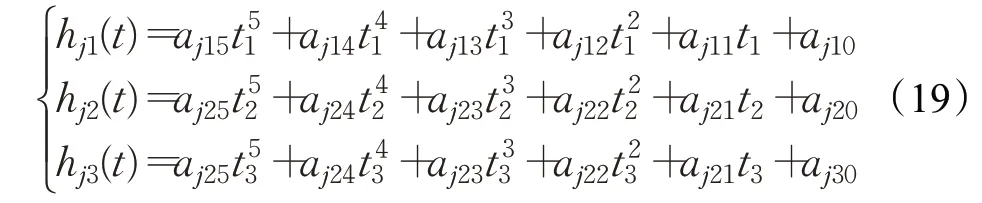

由于机械臂轨迹优化需要综合考虑关节的速度、加速度和加加速度等运动属性,本文基于插值曲线的难易程度和插值效果两方面内容,选用插值计算复杂性适中、速度等运动曲线精度性能较好的五次多项式对机器人轨迹进行插值,其通用表达式为:

式(19)中,j为关节编号(j=1,2,3,4,5,6)。未知系数aj1i、aj2i、aj3i为第j个关节轨迹第1段、第2段、第3段插值函数的第i个系数,hj1(t)、hj2(t)、hj3(t)分别代表第j关节3段的5次多项式轨迹,ti为插值时间段(i=1,2,3)。粒子群优化适应度函数确定如式(20)所示:

式(20)为目标函数,其中ti为关节轨迹段中第一段至第三段的插值时间。式(21)中,Vj1、Vj2、Vj3和Vmax分别是第i个关节的实时速度和最大限制速度。

6 实验与分析

本文为验证所设计的断路器柔性装配车间数字孪生系统的可行性,分别进行机器人装配路径规划实验和数字孪生系统可视化实验。在机器人装配路径规划实验中,主要进行机器人的轨迹跟踪测试和装配行为精准度测试;在数字孪生系统可视化实验中,主要进行孪生系统与物理车间信息交互测试实验。

6.1 机器人单元装配路径规划实验

在虚拟验证实验中,主要进行机器人装配过程中的轨迹跟踪和装配行为测试。机器人轨迹跟踪测试用于确定虚拟系统中的机器人模型是否严格按照机器人运动学算法进行轨迹运行,以便实现物理和虚拟模型的忠实映射;装配行为测试为机器人按照指定路径到达关键点,是否落实零件的装配任务,以便实现系统的装配运行。

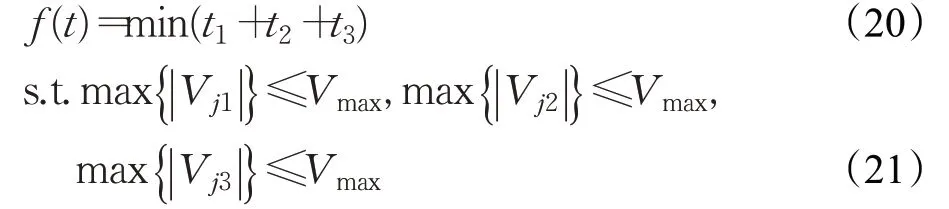

本文基于五次多项式进行机器人轨迹插值,综合考虑机器人关节转角范围、速度等约束条件,通过粒子群算法对机器人的运行轨迹进行迭代优化。本文重点选取装配工艺最为复杂的六轴机器人进行柔性装配路径优化,并进行轨迹跟踪验证实验。

图21中,六轴机械臂零件位姿调整路径分为四个过程:AB-BC-CD-DE四段。通过对比实体与虚拟车间机器人的运行轨迹,由图21可见,虚拟六轴机器人的轨迹运行,基本实现了对实体机器人的轨迹跟踪,在装配过程中能较好地按照所设计的实际轨迹进行运动控制,且在关键点的定位上,实现关键点A~E的精确定位,实现了物理-虚拟六轴机器人的轨迹协同。由此证明虚拟系统机械臂运动学算法及插值轨迹曲线构建的准确性。

图21 六轴轨迹规划曲线Fig.21 Six-axis trajectory planning curve

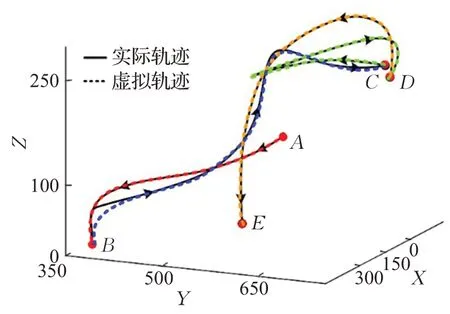

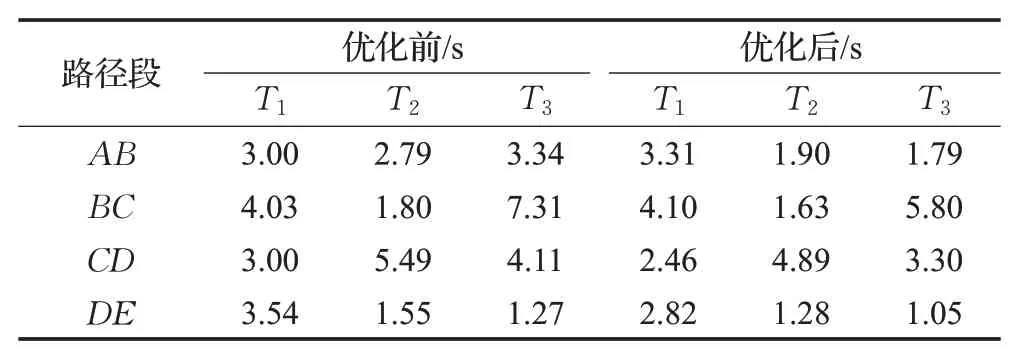

虚拟车间中,经PSO算法优化后,六轴机器人轨迹运行时间对比如表6所示。

表6 PSO算法优化前后时间对比Table 6 Time comparison before and after PSO algorithm optimization

由表6可知,经PSO算法轨迹优化后,AB段时间缩短2.13 s,BC段时间缩短1.61 s,CD段时间缩短1.95 s,DE段时间缩短1.21 s,六轴单元整体装配时间缩短6.9 s,整体效率提升16.7%,由此可见PSO算法实现机器人运行时间的优化,达到轨迹优化效果。实验证明,断路器柔性装配车间数字孪生系统能够实现虚拟环境中断路器的柔性装配和轨迹优化。

虚拟车间装配的行为效果如图22所示,机器人装配行为数据统计结果如表7所示。由图22和表7可知,孪生系统中各机器人单元可实现零件的精准抓取、放置,机器人在整个的运行过程中没有出现碰撞穿模现象,且最终机器人能够到达指定的装配位置,由此证明所建孪生系统对验证方案的可行性具有实用价值。

图22 虚拟车间装配行为效果Fig.22 Virtual workshop assembly behavior effect

表7 机器人装配行为实验结果统计Table 7 Statistics of robot assembly behavior experiment results

6.2 数字孪生实验

在虚拟系统中,数据信息交互实现了孪生系统对物理装配流程的实时显示,从而方便监测产线的实际运行状态。

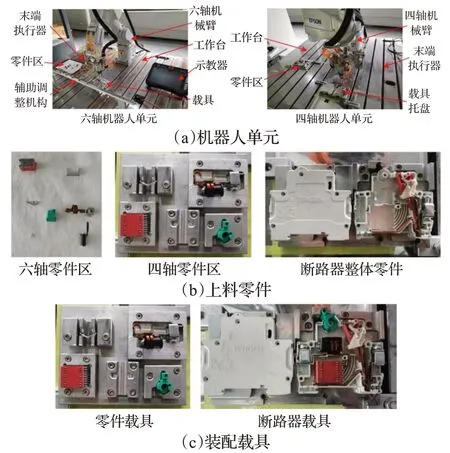

物理车间如图23(a)所示,柔性装配机器人单元主要由机器人本体、机器人控制器、柔性多夹爪、零件调整机构、零件托盘、零件载具等硬件机构组成。图23(b)为断路器不同机器人单元上料零件区及上料零件,主要为装配产线提供零件;图23(c)为装配载具,主要目的是承载断路器零件进行单元移动。产线装配方案实验中,首先,初始化虚拟系统中产线模型的状态,达到虚拟-物理车间的状态同步,然后运行物理-虚拟车间。

图23 机器人单元装配实验Fig.23 Robot cell assembly test

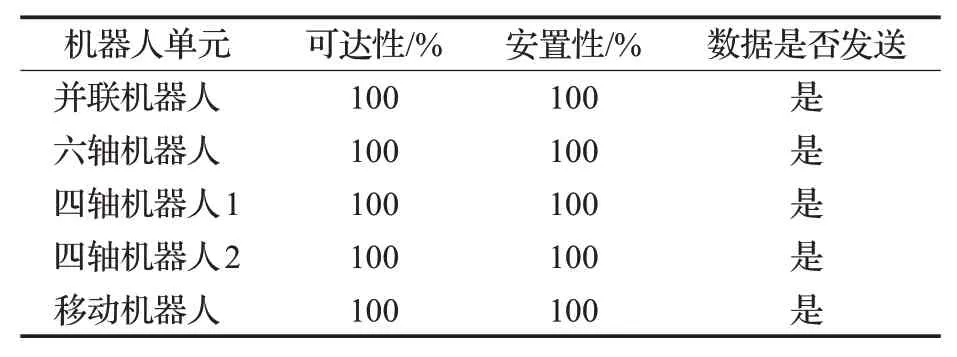

物理车间装配结果如表8所示。由表8可知,物理装配单元中车间机器人装配作业的可达性和零件的安置效果都达到较好的生产效果,同时车间数据的采集和发送都能正常进行。

表8 物理车间实验结果Table 8 Physics workshop experiment results

图24为断路器机器人柔性装配数字孪生系统,由人机界面可见,基于TCP网络通信技术,断路器机器人柔性装配车间数字孪生系统实现了断路器柔性装配作业的可视化,车间的生产数据(设备状态、完成量、合格率、能耗等)都可在系统的UI界面实时显示。实验证明,本文所设计的基于多机器运动控制的断路器柔性装配数字孪生车间,实现了虚拟系统对于物理实体车间的同步映射,通过虚拟孪生系统的在线监测显示,完成了对所提产线结构和装配方法的有效评估和合理验证。

图24 数字孪生系统实验展示Fig.24 Digital twin system experiment demonstration

7 结论

针对传统断路器装配车间产线结构复杂、效率低及可靠性差等问题,本文提出一种基于多机器人运动控制的断路器装配车间方案,实现了断路器的柔性自动化装配。通过在装配产线中引入工业机器人进行装配作业,同时基于待装零件设计相应的柔性多功能夹爪,实现了断路器装配的模块化和集成化,有效优化了断路器装配车间的产线结构。为验证所提车间方案的可行性,在虚拟仿真引擎中,对所设计的装配车间方案进行全物理属性的三维建模,基于碰撞检测、轨迹规划、数据交互等方法,对孪生机器人在运动轨迹、制造工序、产线传送流程等环节进行规划控制,实现了断路器柔性装配车间的忠实映射和车间优化。实验证明,本文提出的断路器柔性装配车间方案对优化断路器产线结构、提升装配效率和可靠性有明显作用。