一种激光跟踪仪误差标定装置

2022-07-21方鹏王海杨霖涂志健

方鹏 王海 杨霖 涂志健

(1安徽工程大学机械工程学院,安徽芜湖, 241000;2工业和信息化部电子第五研究所,广州,511300; 3芜湖赛宝机器人产业技术研究院有限公司,安徽芜湖,241000)

激光跟踪仪作为一种精密测量仪器,具有测量范围大、测量精度高、测量速度快、操作要求低等特点,目前已广泛应用于工装的加工和检测、大型装配件和零件的检测、标定机器人等众多领域[1-3]。但在使用过程中,由于受激光跟踪仪测量原理与测量部件结构等因素影响,激光跟踪仪的测量精度一直难以提升。

提升激光跟踪仪测量精度的方法主要有两种[4-6]:一种是对测角和测距系统误差进行补偿;另一种是改进测量方法,如采用激光跟踪仪测边法。根据激光跟踪仪测角精度低、测距精度高的特点,只采用跟踪仪测量的距离值作为观测值,充分发挥激光跟踪仪测距精度高的优势,消除测角误差大的影响,以提升激光跟踪仪的点位测量精度[7]。但是该方法缺少角度测量值信息,所需测站数成倍增加,同时不同的网形(将激光跟踪仪放在不同的位置测量,减少测量角度的误差)对最终的测量精度影响很大。

针对激光跟踪仪测量精度难以进一步提升的问题,本文提出激光跟踪仪的误差补偿方法,以激光跟踪仪系统的误差模型为基础,研究基于标准距离的位姿测量误差标定方法,提升激光跟踪仪精度。

1 测试装置简介

1.1 标准距离导轨总体设计要求

为提升激光跟踪仪位置测量精度,首先需要建立一个高精度的标准距离导轨,满足激光跟踪仪空间位置误差的标定需求。根据激光跟踪仪最终位置测量的精度要求,在0~10m测量范围内,位置误差的标定精度需达到3.3µm。相应的标准距离导轨结构要求如下。

1)测量标准:稳定性好、测量范围大、测量精度高。目前国际上普遍使用的长度测量标准是美国Keysight公司的双频激光干涉仪[8];

2)长直导轨:导轨总长度≥10m,导轨具有变形小、受环境影响小、安装调整方便等特点,直线度能够得到保证。

1.2 标准距离导轨系统构成

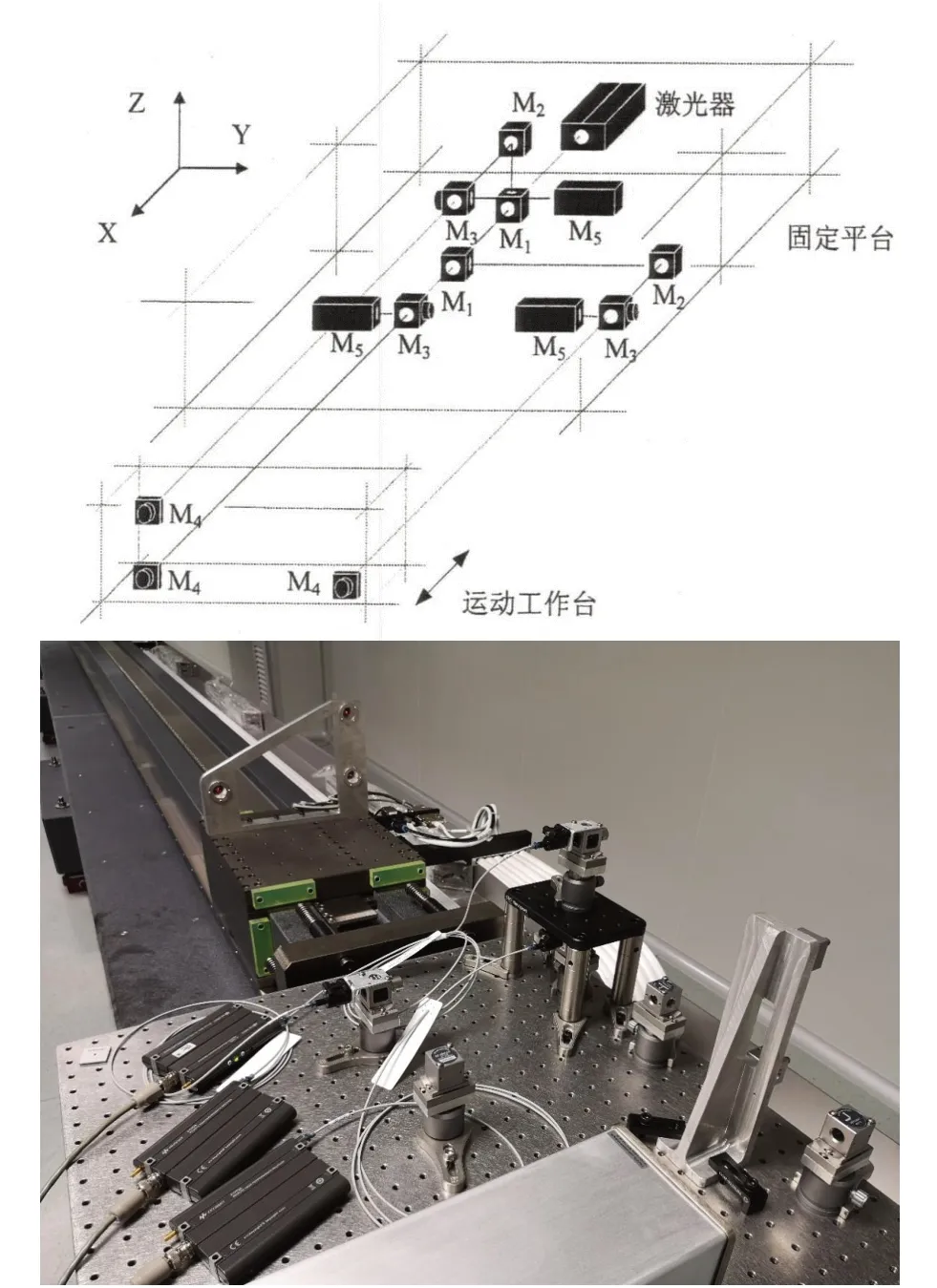

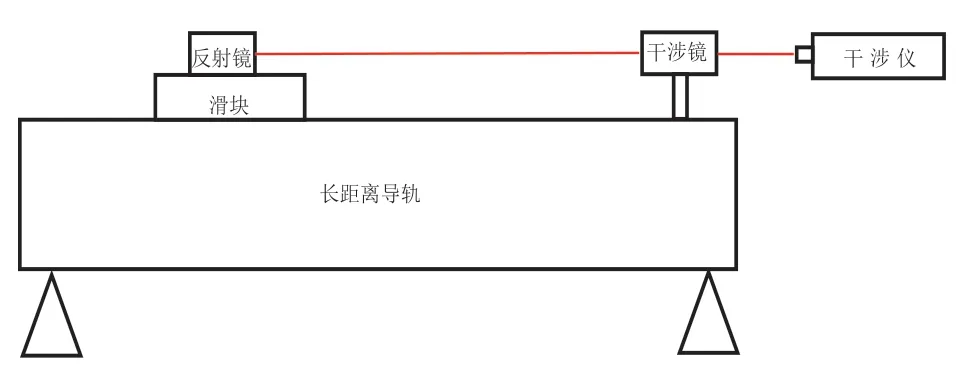

标准距离导轨系统的结构简图如图1所示。该系统的主体是一个工作范围可达10m的高精度花岗岩直线导轨,测量标准为美国Keysight公司的5517C型多路双频激光干涉仪,工作台采用气浮结构,干涉仪的角锥反射镜放置在气浮工作台上。工作台由直线电机驱动,沿花岗岩直线导轨运行,移动的距离由多路激光干涉系统测量。工作台移动时,随动系统带动线缆跟随工作台一起运动。工作台由控制系统控制运动,系统的测量结果通过计算机读取并保存。被校系统是待标定的激光跟踪仪,在标定其位置误差时,反射镜放置在工作台上,移动工作台,通过比较测量,可知被校仪器的测量误差。

图1 标准距离导轨系统结构简图

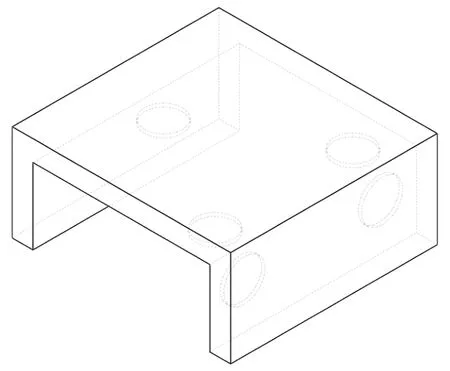

1.2.1 花岗岩直线导轨

导轨选用花岗岩作为材料。整个结构由四段花岗岩导轨组成,每段花岗岩导轨长度为3m、截面积约为0.2m2(见图2)。导轨的工作平面为水平工作面和垂直工作面,导轨的一端还安装有一个规格为600mm×600mm的光学平板,用于放置光源和光学系统。

图2 导轨实物图

为保证工作台能够沿着导轨工作面进行直线运动,在垂直工作面上安装了磁力预加载导向条。导向条在强磁钢的作用下产生预加载磁力,使工作台与水平工作面贴合;当工作台通气时,气膜支撑力与预加载磁力相平衡,使得工作台与水平工作面之间保持固定距离。

为了保证花岗岩导轨的稳定性,需采用特殊的支撑结构(见图3),第一层为混凝土地基,厚约400mm,地基下边为480mm厚的粗砂减震层,为了减弱受地面波动的影响;第二层为相同花岗岩材质的支撑块,厚度为350mm,每块支撑块由4个机床垫铁与第一层连接,下边则与相邻两段花岗岩导轨的末端连接,每段花岗岩导轨则由上下两层导轨叠加而成。

图3 导轨支撑结构示意图

在导轨基座的设计上,采用末端支撑的拼接方式,避免拼接误差导致的段差(两块导轨在连接的时候由于加工精度偏差导致的匹配偏差),降低拼接过程的调整难度;采用分体式结构设计方案,在满足导轨直线度要求的前提下,降低花岗岩气浮工作面(顶部水平面和两侧竖直面)的加工难度,节约花岗岩基座的加工成本。

1.2.2 气浮工作台

1)工作台的结构设计。

为了保证工作台能够沿着导轨上相垂直的两个工作面作直线运动,工作台上需要安置双向导向气垫(或气足),与导轨水平面接触的气垫产生的气浮力与工作台的重力平衡,与导轨垂直侧面接触的气垫产生的气浮力与强磁钢和侧面金属导向条之间产生的磁力相平衡。

图4 气浮工作台

2)工作台的驱动。

工作台的位移驱动力来自直线电机,直线电机的动子线圈在电磁场的作用下相对定子发生运动,从而推动气浮工作台沿导轨方向移动。本文选用荷兰Tecnotion公司的UL12S型大推力低反电动势直线电机,可实现最大10m/s的设计速度,兼顾动态测量的需求。

2 测量系统设计

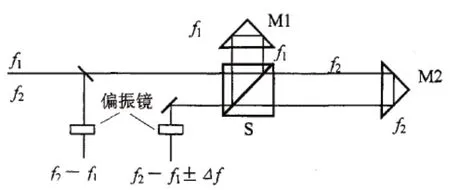

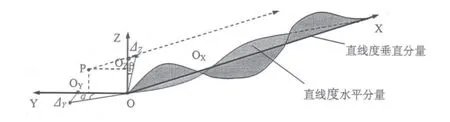

双频激光干涉仪是一种以波长为标准对被测长度进行度量的仪器,基本原理如图5所示。

图5 双频干涉原理图

激光器发出两种不同频率的激光f1和f2,两者的频差在1MHz左右,是振动方向互相垂直的线偏振光。将光线中的一小部分信号取出拍频,形成参考信号,频率为f2-f1;大部分信号通过偏振分光镜S分成两束,一束频率为f1,支接反射到固定棱镜M1,另一束频率为f2,透射到可动棱镜M2。经过棱镜M1、M2反射回来后的两束光又重合到一起,经过拍频后由接收器接收,形成测量信号。当M2不动时,光电接收器检测到的信号频率为f2-f1;当M2移动时,反射回来的光信号中包含了多普勒频移±Δf,接收信号频率为f2-f1± Δf。把测量信号和参考信号相减取得±Δf,用计数器对±Δf进行累加得N,则可动棱镜M2的移动长度L为:

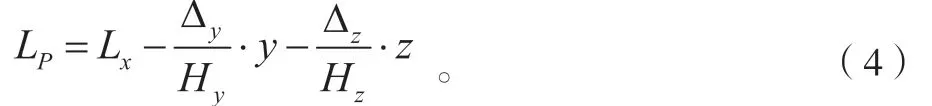

通常对于一般的单向测量长度系统而言,精确度要求不高,只需一路光就可以完成测量任务,可不考虑导轨的直线度。但对于一个量程可达10m、精度需达到3.3µm的高精度测量系统而言,导轨直线度的影响不可忽略。特别是由导轨直线度所产生的阿贝误差影响,是决定系统测量精度的一项重要指标。因此,在长度测量中,优先考虑阿贝误差的补偿问题。

根据导轨的结构特点,分析影响导轨直线度的主要因素为水平面的平面度和垂直面的平面度。在导轨长宽比极其悬殊的情况下,可用导轨的单向直线度来替代导轨的平面度。这样导轨的水平面的平面度可用直线度水平分量FHz来代替,导轨的垂直面的平面度可用直线度垂直分量FVt代替,导轨的综合直线度F为:

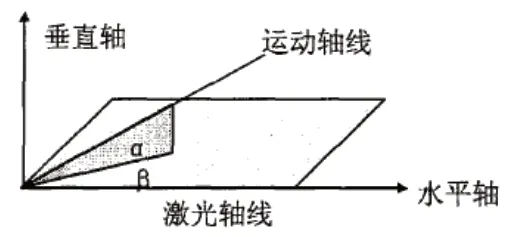

为了消除阿贝误差的影响,对于运动体——工作台而言,受导轨直线度的影响,其测量轴线与激光轴线的夹角因工作台在导轨上的位置不同(见图6),角度值也各不相同。因此,实时获得运动轴线与激光轴线的夹角是消除阿贝误差的关键。

按照导轨直线度的分解原则,运动轴线与激光轴线的夹角也可分为水平轴线与激光轴线的夹角β和垂直轴线与激光轴线的夹角α,若α、β角已知,那么系统的阿贝误差就是两分项阿贝误差之和。

图6 运动轴线与激光轴线的夹角

测量系统的光路结构如图7所示,三路独立干涉光的运行方向都沿着X轴,激光从光源出发,通过分光镜平均地分成3份,分别投向位于运动平台上同一垂直面内的3个相同的反射镜,当工作台移动时,三路光同时工作,分别记录移动的相对距离。受导轨直线度的影响,三路光的相对移动距离互不相等。将一束未改变过方向光的移动距离作为标准值,实时获得Z向两束光的光程差和Y向两束光的光程差。Z向的光程差反映了导轨水平工作面的直线性;Y向的光程差反映了导轨垂直工作面的直线性。由于三束光的位置固定,利用简单的几何关系,便可求出工作台在当前位置上的偏摆角。

图7 测量系统光路图

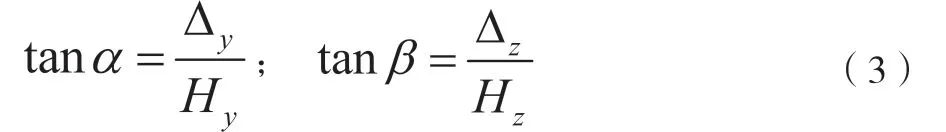

设OX为标准光束(见图8),光束OY与OX在同—水平面上,光束OZ与OX在同一垂直面上,OX与OY的间距为Hy,OX与OZ的间距为Hz。当工作台行走到某一位置时,若光束OY与OX的光程差为,光束OZ与OX的光程差为,则有:

根据所求出的偏转角,对整个测量系统进行阿贝补偿。设给定被测目标在P点,P点相对于标准光轴OX的水平距离为y、垂直距离为z,当标准光束的光程长度为Lx时,经过阿贝误差补偿后,P点的光程长度LP为:

实时记录三路干涉光的光程,便可实时地进行系统的阿贝误差补偿。

图8 测量系统的阿贝误差补偿

3 导轨控制系统设计方案

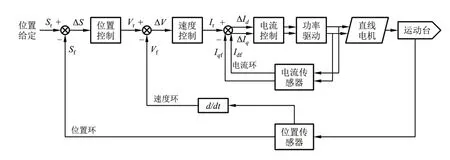

直线电机位置伺服控制系统如图9所示,伺服控制系统由直线电机控制器、电流传感器检测单元、位置传感器及相关信号调理电路组成。控制器为电流、速度和位置三闭环控制器,执行单元是直线电机驱动器的功率驱动电路。通过电流环、速度环和位置环的闭环反馈控制,可以实现线性电机的推力、速度和位移的实时精确控制。

图9 直线电机伺服控制系统原理图

其中,Sr、Vr、Ir为理论距离、速度、电流;Sf、Vf、Idf为实际距离、速度、电流;ΔS、ΔV、ΔId为理论值与实际值的差值。

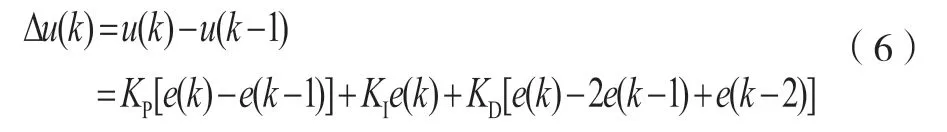

伺服控制系统的控制器采用PID控制,数字PID算法公式如下:

其中,u(k)是系统第k次输出,e(k)是系统第k次输入偏差,e(j)是系统第j次输入偏差e(k-1)是系统第k-1次输入偏差,KP、KI、KD分别是比例系数、积分系数和微分系数。

为了方便使用实际伺服控制系统,上述增量数字PID差分方程为:

本装置所研制的标准长距离导轨中,其运动控制所输出的是往复直线运动,因而对伺服运动控制系统中的位置控制、速度控制、电流控制3个控制器均应设定合适的PID调节参数,以消除稳态误差并保持良好的动态特性。长距离导轨气浮平台位移、速度测试波形图如图10所示,由图可知气浮平台在运行过程中,速度、位移均非常平稳。

图10 位移、速度测试波形图

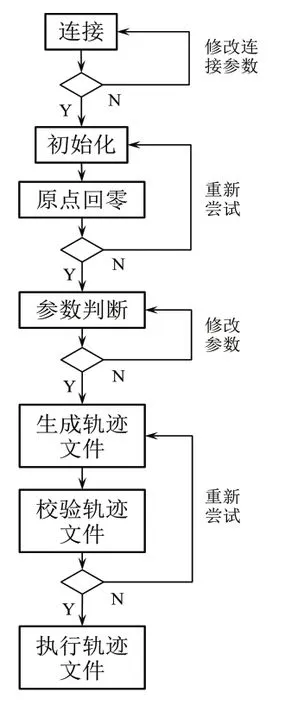

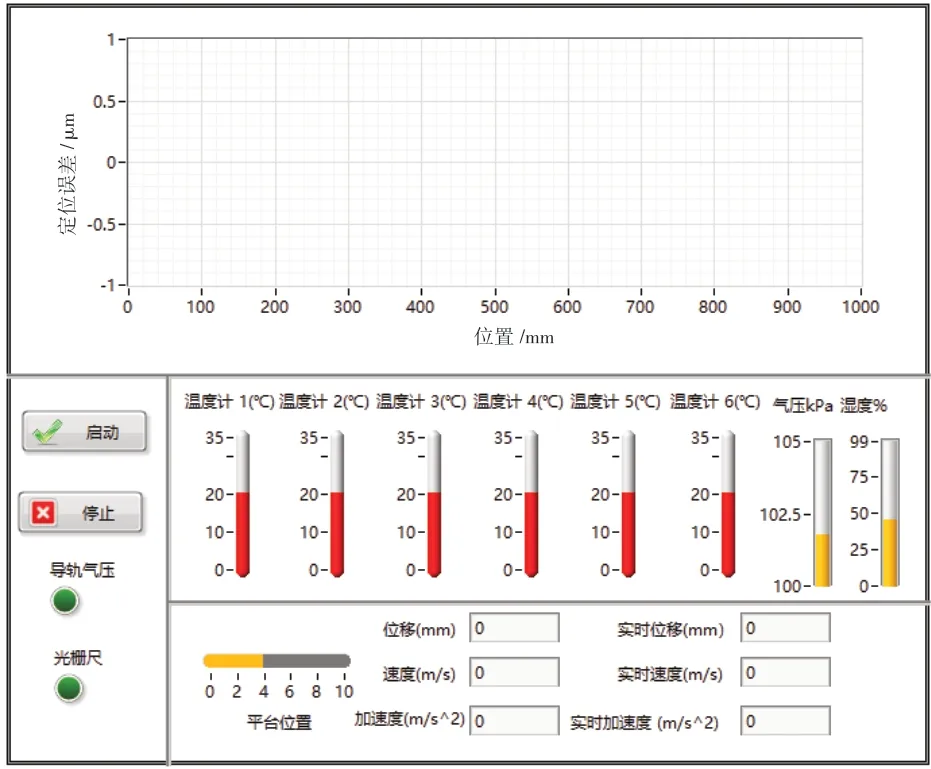

软件控制系统的主要流程如图11所示,标准距离导轨自动测量软件采用Labview进行编写,能实时显示环境温度、湿度、气压、气浮平台定位误差等数据,软件界面如图12所示。

图11 软件控制流程图

图12 导轨控制系统界面图

4 测试方案

4.1 标准距离导轨测试方法

首先调整激光干涉仪支架使激光头朝向与被测轴的运动方向一致;其次连接好计算机和环境单元,让环境温度传感器尽量靠近激光光束,大致处于被校轴线的中间位置。然后,移动导轨运动部件到测量起始位置,安装线性干涉镜和线性反射镜。反复调整激光头的扭摆角和俯仰角,使激光光轴与被校轴线平行,保证激光信号强度在全行程内满足数据采集要求。移动导轨运动部件,使干涉镜和反射镜距离最小,并将激光读数设置为0。再次移动导轨运动部件到最远位置,微调激光的扭摆角和俯仰角,使激光干涉仪读数绝对值最大。以上操作反复进行至最佳状态。如图13所示。

图13 导轨移动测试图

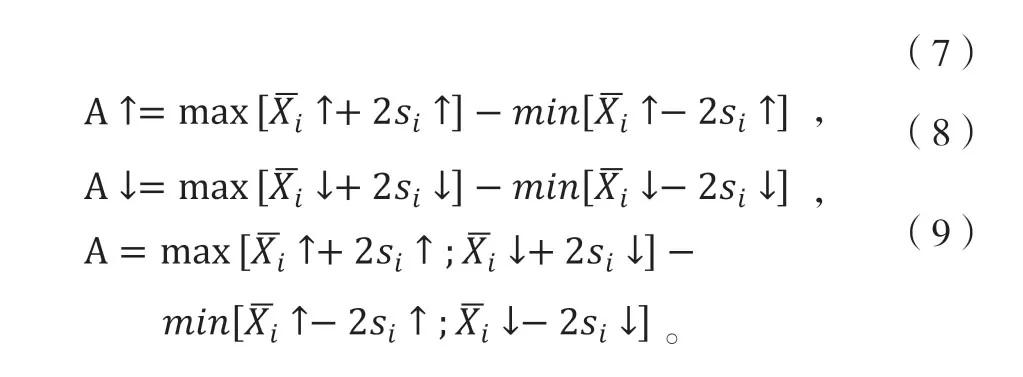

设置导轨的运动速度、目标位置、停顿时间和循环运行次数,测量运动部件的实际位置。导轨的轴线单向

标准距离导轨精度关键设计指标如下:

a)导轨水平面内直线度:不大于0.003mm/m;

b)导轨侧导面内直线度:不大于0.004mm/m。

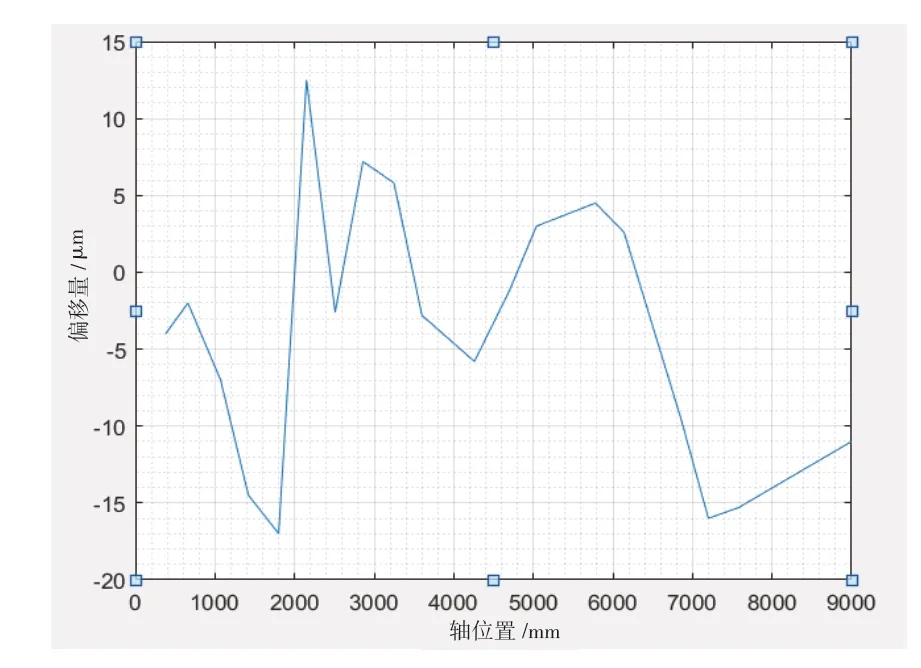

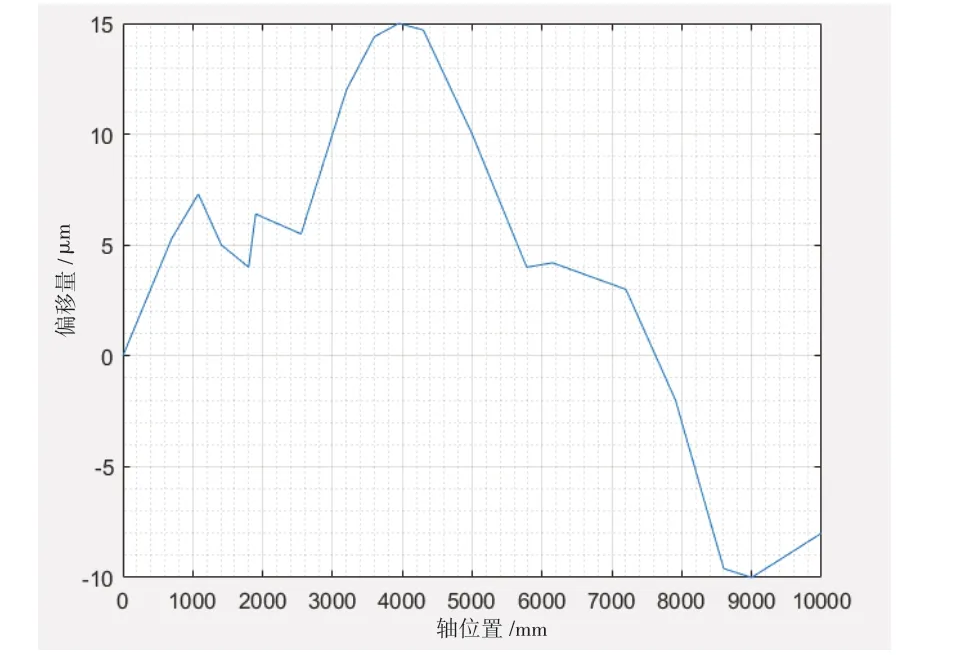

使用激光对中仪对标准距离导轨进行直线度校准,导轨水平面内平台俯仰偏移量及导轨侧导面平台偏移量如图14、图15所示,实测导轨水平面内直线度为0.0014mm/m,导轨侧导面内直线度为0.0013 mm/m。由测试结果可知,标准距离导轨水平面内和侧导面内直线度符合设计指标。

图14 导轨水平面内平台俯仰偏移量

图15 导轨侧导面平台偏移量

4.2 实验结果

使用动态校准仪(633nm稳频激光器)在温度为19.8℃、湿度为34%RH环境下,参考JJG 739-2005标准,本激光干涉仪位移精度在30m范围内经检测,校准结果如表1所示。

表1 校准结果表

其中,T、P、F为测试环境的温度、压强、湿度,U为测量结果不确定度(根据所用到的信息,表征赋予被测量量值分散性的非负参数),L表示以米为单位的长度(取整数),k为包含因子。

5 结论

本文设计了一种激光跟踪仪误差标定装置,该装置以激光跟踪仪系统的误差模型为基础,并提出基于标准距离的位姿测量误差标定方法。导轨控制系统采用PID控制调节,以消除稳态误差并保持良好的动态特性,设备采用激光对中仪对导轨进行直线度校准,可保证对中的同轴度,并根据所采集的实时数据,绘制出导轨水平面内平台俯仰偏移量及导轨侧导面平台偏移量分析云图,验证标准距离导轨的直线度符合设计指标。测试结果证明,本套实验装置可更好地提升激光跟踪仪的测试精度。