基于力位混合控制方法的建筑外墙智能打磨机器人系统研究

2022-07-21刘凤义熊学胜岳承涛

刘凤义 熊学胜 岳承涛

(上海机器人产业技术研究院,上海,200063)

0 引言

建筑行业是我国重要的支柱产业,在过去30多年里,建筑行业得到了飞速发展。然而,“大而不优”依然是建筑业面临的现实问题。传统的施工方式制约着建筑行业效率及建筑质量的提升,大多数建筑企业仍旧停留在“搬砖头、扎钢筋、浇混凝土、装模板”的生产方式上。目前,用工缺口逐渐扩大、用工成本逐年上升、建筑工人老龄化、伤亡事故高等问题成为传统建筑业面临的困境。作为传统劳动密集型产业,建筑业亟需找到新的突破口,降低成本、提高人效,实现建筑产业高质量发展。

早在20世纪70年代,日本小松建设集团就推出无人机和推土机,清水建设集团推出焊接机器人和天花板安装机器人;美国麻省理工学院研发了面向建筑施工外骨骼机器人SRA和SRL,南加州大学研发了“轮廓工艺”高性能混凝土3D打印技术等[1]。而国内建筑机器人的研究主要集中在高层建筑外墙的清洗和建筑施工自动化安装领域。从2018年开始,国内建筑机器人的研发热度越来越高。2020年7月3日,住房和城乡建设部等部门联合印发的《关于推动智能建造与建筑工业化协同发展的指导意见》文件指出,要积极应用自主可控的BIM技术,加快构建数字设计基础平台和集成系统,实现设计、工艺、制造协同,加快部品部件生产数字化、智能化升级,推广应用数字化技术、系统集成技术、智能化装备和建筑机器人。相较于传统人工施工方式,建筑机器人在安全、质量、效率等方面有着显著的优势。

1 建筑外墙智能打磨系统构成

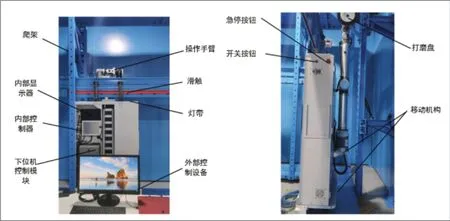

传统建筑领域的高层墙体施工只能借助吊环等工具对墙体实施人工打磨及粉刷等工作,作业效率低、危险性较高,施工质量高度依赖工人个人经验,质量一致性难以得到保障,而且作业过程中产生的粉尘会对工人的身心健康造成伤害。针对以上问题,本文提出一种“智能爬架+打磨机器人”的智能外墙打磨系统解决方案,该系统集智能爬架、电导轨、打磨机器人、智能安全监测及系统管理平台为一体,结合力位混合柔顺控制技术,实现机器人在墙体打磨过程中的运动规划、工位切换等功能。该系统可自动检测墙面垂直度和平整度,自动调整打磨头角度,施工人员只需远程操控即可完成高层墙体打磨工作,可以显著提高施工效率及施工质量,保障施工人员的安全。智能爬架与打磨机器人系统如图1、图2所示。

图1 智能爬架与打磨机器人系统

图2 打磨机器人系统结构

智能爬架与打磨机器人系统由以下5个模块构成。

1.1 爬架模块

爬架模块包括爬架和移动导轨,爬架的升降功能是将机器人提升至指定作业位置,解除了建筑外墙高度的限制;移动导轨固定在爬架底层,支撑移动模块完成横向移动路径。

1.2 移动模块

移动模块包括底轮移动机构和升降模组,其中底轮移动机构可在移动导轨上横向移动,升降模组为机器人模块的纵向移动提供支撑。升降模组中的电导轨为机器人提供稳定的动力来源和作业环境,模块化电导轨模组便于智能爬架的标准化生产和组装施工。

1.3 打磨机器人模块

打磨机器人模块包含六自由度机械臂、智能驱动底盘、力传感器和打磨盘。

其中,六自由度机械臂可在三维工作空间触达指定施工位置,满足打磨施工的各种路径需求;智能驱动底盘在空间狭窄的爬架内具有良好的通过性,助力打磨机器人沿导轨方向运动;力传感器和打磨盘安装在机械臂末端,实时监测和控制机械臂施加的打磨力,结合内部算法实现施工过程中的恒力控制,有效提高墙体打磨质量与工作效率。

打磨机器人末端采用通用接头设计,可根据施工需求扩展其他工序模块,如喷涂、磨削等。

1.4 下位机控制模块

下位机控制模块包括内部控制器、灯带、开关按钮和急停按钮。

其中,内部控制器作为下位机模块的控制中心,负责整个下位机系统的逻辑控制;根据打磨机器人系统状态灯带会呈现不同颜色;开关按钮用于系统的开启与关闭;急停按钮用于紧急状态下的系统急停。

1.5 上位机模块

上位机由一台工业计算机组成,可提供可视化软件界面,实现自动打磨机器人系统的功能控制及状态控制,并实时监测其运行状态。其检测数据可传至管理平台进行数据分析,并形成分析报表。

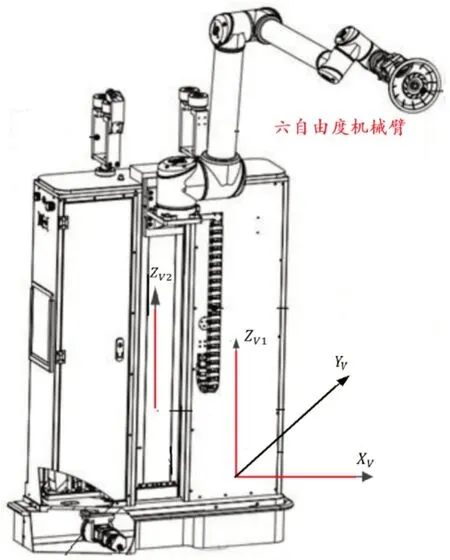

2 打磨机器人运动学分析

打磨机器人采用六自由度机械臂,配备的控制移动平台具有3个移动关节,结合机械结构对机器人进行建模。打磨机器人构型如图3所示。

图3 打磨机器人构型

2.1 可上升移动控制平台正运动学分析

其中,x、y、为移动平台定位中心在中方向坐标,为机械臂底座安装位置在升降导轨上所处的高度。

2.2 机械臂运动学分析

2.2.1 机械臂正运动学分析

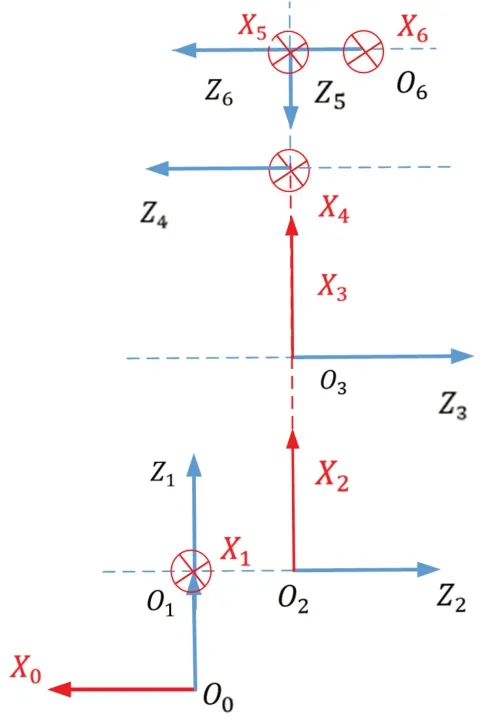

为方便建模和求解,本文将机械臂结构关节进行杆件位置的变换,关节示意图如图4所示。

图4 机械臂关节及自由度分析

机械臂各轴均有固定的坐标系,通过DH参数法对机械臂相邻的两个转轴进行空间关系的连接,最终建立6个转轴之间的运动模型,以此来完成机械臂位姿的控制,实现对建筑墙面的打磨作业。

由于机械臂受自身重量和体积的限制,存在无法触达点。在进行理论计算时,要进行转角范围的划分,避免出现干涉现象。

根据DH参数法,机器人每个转轴都有独立的坐标系,如图5所示。在机器人连杆长度及角度已知的情况下,相邻两个转轴之间可以通过4×4齐次变换矩阵对相邻转轴之间的坐标系进行连接,同时机器人末端位姿在笛卡尔坐标系中有6个自由度。所以建立各个轴关节之间的位姿关系,可以得到机器人末端在机器人底座基础坐标系中的任意位姿信息。

图5 机械臂坐标系构建

机器人相邻轴关节之间齐次矩阵公式表示如下:

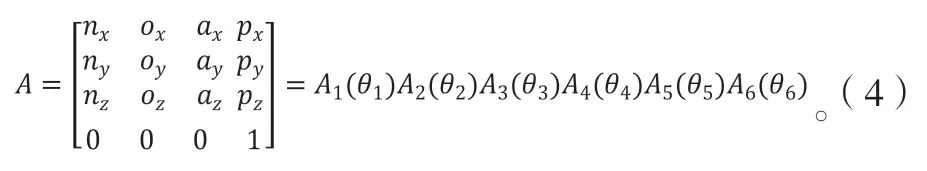

根据DH公式原理,可得出机械臂末端打磨工具的坐标关系与机械臂底座基础坐标系之间的转换关系,如下所示。

2.2.2 机器人逆运动学分析

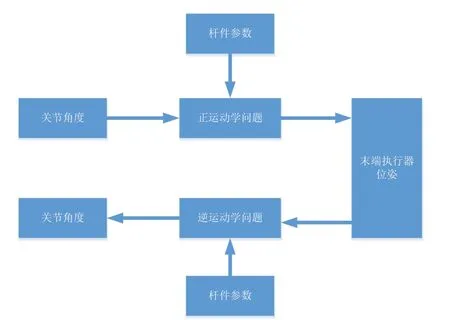

机器人逆运动学是在机器人打磨末端位姿坐标系已知的情况下,求解6个转轴之间的转角。杆件参数、关节角度与正逆运动学的关系如图6所示。

图6 正运动学与逆运动学关系

由机器人正运动学分析,得到末端打磨工具相对于基础坐标系的矩阵为A,将A表示为转角公式,如下表示:

由于机械臂结构的限制,其各关节变量不能满足360°范围内的运动,可以根据实际情况选择各关节合适的运动范围,以满足机器人对墙面打磨的要求。

2.3 打磨机器人系统整体运动学分析

机械臂安装在移动控制平台升降导轨上,机械臂基座轴线与移动控制平台安装面垂直,因此打磨机器人机械臂执行器末端坐标系相对于地面世界坐标系转换矩阵为[2]:

3 力位混合控制技术方案

由于墙面和打磨机器人打磨头都是刚性的,若机器人打磨头碰到硬度较大的墙面时依然保持原始速度进行打磨作业,可能会导致墙面和打磨机器人系统的损坏。为了避免此类情况的发生,笔者在机械臂末端增加力传感器,通过力的形变产生电压信号,形成力反馈系统,解决机器人系统交互控制过程中潜在的安全性问题,使整个机器人系统具备柔顺控制功能。

力位混合控制系统可以让机器人系统在打磨作业中持续施加恒力,实现拖动示教、轨迹复现、恒力贴合、曲面贴合、法向自适应、碰撞检测、刚度解耦等功能,提高墙体打磨质量。力传感器实时检测并采集打磨力信息,将数据传回控制台,控制台通过控制算法将设定的打磨力和实际打磨力的差值转化为机器人末端的位置修正量,并传递给机器人位置控制器,后者驱动机器人调整末端打磨头的位姿,对打磨力进行实时补偿,从而整个打磨过程保证打磨力处于相对恒定的范围。

力位混合控制系统可适配五轴构型、六轴构型及七轴构型机器人,适用负载范围为7~210kg,无需二次开发。安装于机械臂末端的恒力补偿系统可根据工作需要输出六轴向的推力。

在外墙打磨过程中,控制台根据打磨区域坐标进行打磨分区和机械臂路径规划,并将控制信息传递至机器人控制柜。控制柜把处理后的信号发送到各驱动单元,力矩传感实时采集打磨头与墙体之间的打磨力信息并反馈至控制台。若打磨力不在设定的范围内,控制台将对机器人末端位姿进行调节,以确保打磨力相对恒定,从而保证打磨质量。恒力打磨系统工作流程如图7所示。

图7 恒力打磨系统工作流程

力位混合控制算法统一考虑力控制与位置控制,将力矩传感器采集到的打磨力与期望力之间的差值通过逆运动学转化为各轴关节位移量,从而实现恒力打磨。力位混合控制算法对环境变化的不确定性具有鲁棒性,可实现良好的柔顺控制[3]。力位混合控制核心采用TwinCat2架构,与机器人伺服驱动相连,当输出力矩下发后,信息通过上下位机信息传输协议和数据管理工具传递给多个伺服电机,进而驱动机器人系统执行打磨任务。打磨机器人系统示意图如图8所示。

图8 打磨机器人系统示意图

4 试验

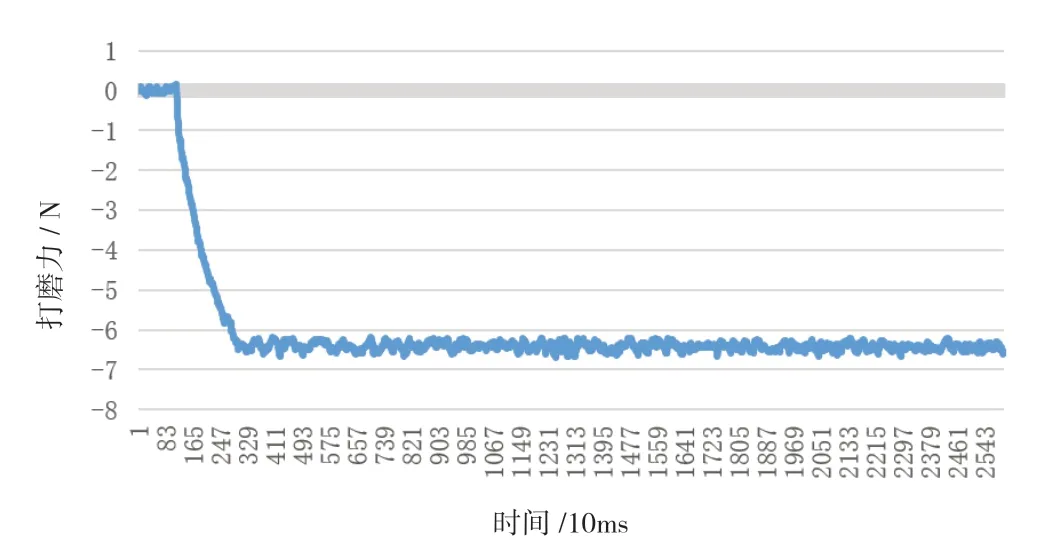

笔者对打磨机器人系统进行了测试,测试时机器人对墙体施加6.5N的恒定打磨力,两次测试结果如图9、图10所示。

图9 第一次打磨测试结果

图10 第二次打磨测试结果

根据两次测试结果可以看出,机器人在进行打磨作业时打磨力稳定在6.5N左右,最大误差不超过5%,一定程度上验证了本方案的可行性。

5 总结

针对人工打磨建筑外墙的痛点问题,本文设计了一种基于力位混合控制方法的建筑外墙智能打磨机器人系统,该系统集智能爬架、电导轨、打磨机器人、智能安全监测及系统管理平台为一体,结合力位混合柔顺控制技术,实现了机器人在墙体打磨过程中的运动规划、工位切换等功能。通过试验场地测试,该系统各项性能指标得到有效验证,可显著提高外墙打磨施工效率及施工质量,从而保障施工人员的安全。