泵控液压机高速配流阀设计及其参数优化研究

2022-07-21乔丽霞潘明存刘清涛邓伟东

乔丽霞,潘明存,刘清涛,邓伟东

(1.河南交通职业技术学院汽车学院,河南郑州 450005;2.长安大学高速公路施工机械陕西省重点实验室,陕西西安 710064;3.河南奥特科技有限公司研发中心,河南郑州 450005)

配流阀因具备优异的吸入和密封特性,能够满足在高压工况下获得更高的泵容积效率[1-2]。合理设计配流阀结构是确保泵保持正常运转状态的基础,设计高速配流阀的重要因素包括配流阀响应特性与泵柱塞运动匹配性能[3]。同时,配流阀在实际运行阶段产生的动力冲击以及空化气蚀现象也会对其运行寿命造成显著影响,尤其是高速配流阀受到的影响更加明显[4-5]。根据以上分析可知,对泵控液压机高速配流阀开展动态性能和流动特性研究已经成为一项非常重要的工作。

大部分泵用高速配流阀都是选择单向阀,包括阀芯、弹簧、阀座、阀盖与阀体多个组成部分,并且配流阀性能也受到阀芯结构的明显影响,其中,球阀、锥阀与平板阀3 种属于最常用的配流阀结构[6-7]。各类阀体的特性也存在较大区别,其中,球形阀和平板阀的结构比较简单,易于加工制造,但球阀存在惯性偏大的缺陷,通常只被应用在较小的阀直径条件下,平板阀则因具备惯性小与重量轻的优势,可将其应用在阀式配流径向泵作为吸液阀;锥阀包括了柱塞式和菌状锥阀共两类,并且都存在导向结构,可以满足对阀芯运动进行精确控制的要求[8-11]。锥阀是一种锥形结构的密封面,具备优异的自位性能,能够实现稳定的工作状态并获得较长使用寿命,锥阀还具备流量系数大的特点,相对于其他单向阀,阀芯只需小幅抬起便可以获得同样的过流面积;而柱塞式锥阀质量与体积都较大,使其具备较大的惯性,由于菌状锥阀导向结构可被安装于缸腔外部,使得柱塞式锥阀具备比菌状锥阀更大的缸内死容积,因此,只能将柱塞式锥阀作为排液阀,菌状锥阀则可以同时满足吸排液阀的使用需求[13]。以上研究结果显示,锥阀具备比球形阀和平板阀更显著的优点。

闵为等[12]对锥阀开启时阀芯的振动与系统激励状态进行了研究,并分析了阀芯与阀体结构产生的影响,结果显示,压力调节锥阀的开启控制过程产生的阀芯振动状态受到阀芯结构、流量与开启压力的综合影响。谢海波等[13]重点测试了阀芯与阀座存在倒角与无倒角两种阀口状态下,锥阀阀芯受液动力差异性,结果显示,当阀口形态改变时,阀芯受到的液动力方向与大小也随之出现了变化。根据以上分析可知,锥阀具备比球形阀和平板阀更明显的优势,本研究为泵控液压机配备了高速配流阀,其工作性能受到阀芯结构的显著影响,因此需要根据高速配流阀实际工况条件合理选择配流阀结构,同时对其开展优化设计。考虑到本研究的泵控液压机需配备高速配流阀,对阀芯结构与质量等性能参数都具有较高要求,需要根据高速配流阀实际工况条件选择合适的配流阀,并对其实施优化设计。

1 结构设计

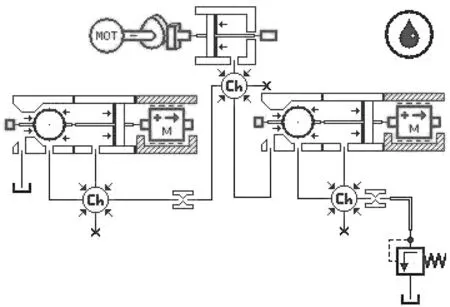

泵控液压机的组成结构与配流原理如图1 所示。具体工作原理如下:曲轴在电机带动下发生转动,驱动星轮进行平面运动,引导柱塞发生往复直线运动;选择阀式配流系统,各柱塞腔依次通过一个进液阀与一个排液阀来调控乳化液进出过程;当柱塞腔进入吸液阶段时,吸液阀开启,排液阀保持关闭状态;柱塞腔发生排液时,吸液阀保持关闭状态,排液阀保持开启状态。

图1 泵控液压机结构Fig.1 Structure diagram of pump-controlled hydraulic press

结合泵控液压机和配流阀工作原理,建立模型如图2 所示。此模型包括进液阀、柱塞腔、排液阀、液压系统,在柱塞腔压强比大气压强低的情况下,乳化液经进液阀由液箱流至柱塞腔中;当柱塞腔压强超过出口负载压力时,高压液体经排液阀流至供给液压缸。下面依次研究了配流阀工作期间的静态和动态特性。

图2 配流阀简化模型Fig.2 Simplified model of valve

阀启闭过程对系统运行控制性能存在明显影响,同时,阀芯上下端面的面积也对阀芯启闭过程的系统压力产生较大作用,各类阀芯结构的上下端面面积也存在差异,配流阀受到弹簧参数与阀芯结构的综合影响,最终引起配流系统稳定性和响应特性的变化[15]。

2 仿真分析

2.1 模型建立

频域和时域分析是根据系统频率变化特性开展数据分析的过程,以正弦信号作为系统的输入,形成一个2 阶配流阀运动系统,输入量为阶跃信号,输出量为吸、排液阀位移,重新构建得到的仿真模型如图3所示。

图3 频域特性仿真模型Fig.3 Simulation model of frequency domain characteristics

2.2 配流阀频率特性分析

2.2.1 阀芯质量对系统响应特性的影响

阀芯属于配流阀的一个主要运动部件,对配流阀启闭特性存在直接影响,阀芯控制性能受到阀芯质量的重要作用,进行阀芯设计时需对质量参数开展优化设计。将弹簧刚度初步设定在0.8 N/m,为分析不同阀芯质量引起的系统响应特性变化,依次设定阀芯质量为18、20、22、24 g,再对其进行仿真测试,得到结果如图4 所示。图中可见:随着阀芯质量从18 g 增大到20 g,形成谐振峰的高度表现出减小的变化规律;随着阀芯质量从20 g 增大到24 g,形成谐振峰的高度表现出增加的变化规律,此时系统的振荡程度也明显增大,发生了稳定性下降现象。提高阀芯质量后,系统更快完成输入响应。综合分析确定阀芯质量20 g是较优的。

图4 不同阀芯质量的系统伯德图Fig.4 System Bode diagram of different spool masses

2.2.2 弹簧刚度对系统响应特性的影响

弹簧属于配流阀的一项主要部件,对阀芯运动特性发挥着关键作用,从而引起配流阀响应特性的变化。弹簧刚度是影响弹簧性能的关键参数之一,当弹簧刚度偏小时,会引起震颤和泄漏现象,当弹簧刚度太大时则阻碍阀芯的开启过程,导致阀芯无法快速响应。由于阀芯需要通过预紧力和液压力来实现关闭状态,因此进行弹簧优化设计时需综合考虑弹簧刚度产生的影响。

将阀芯质量初步设定在20 g,为研究弹簧刚度对配流阀产生的影响,依次设定弹簧刚度为0.6、0.8、1.0、1.2 N/m,再对其开展仿真测试,结果如图5所示。图中可见,随着弹簧刚度的减小,谐振峰发生了明显增大,此时系统发生了更明显的振荡,表现为稳定性下降结果;当弹簧刚度提高后,系统可以更快完成输入响应。综合分析确定弹簧刚度0.8 N/m是较优的。

图5 不同弹簧刚度的系统伯德图Fig.5 System Bode diagram of different spring stiffness

2.3 配流阀时域特性分析

频域性能指标是判断系统稳态响应性能的一项关键指标,可以根据频域特性分析整体系统运行性能与输入响应速度,进行时域特性分析时可以根据时域曲线变化趋势来判断系统流量和阀芯的运动情况,从而获得配流阀关键参数引起的响应特性变化,达到对配流阀结构参数的优化效果。

2.3.1 过流孔参数对系统响应特性的影响

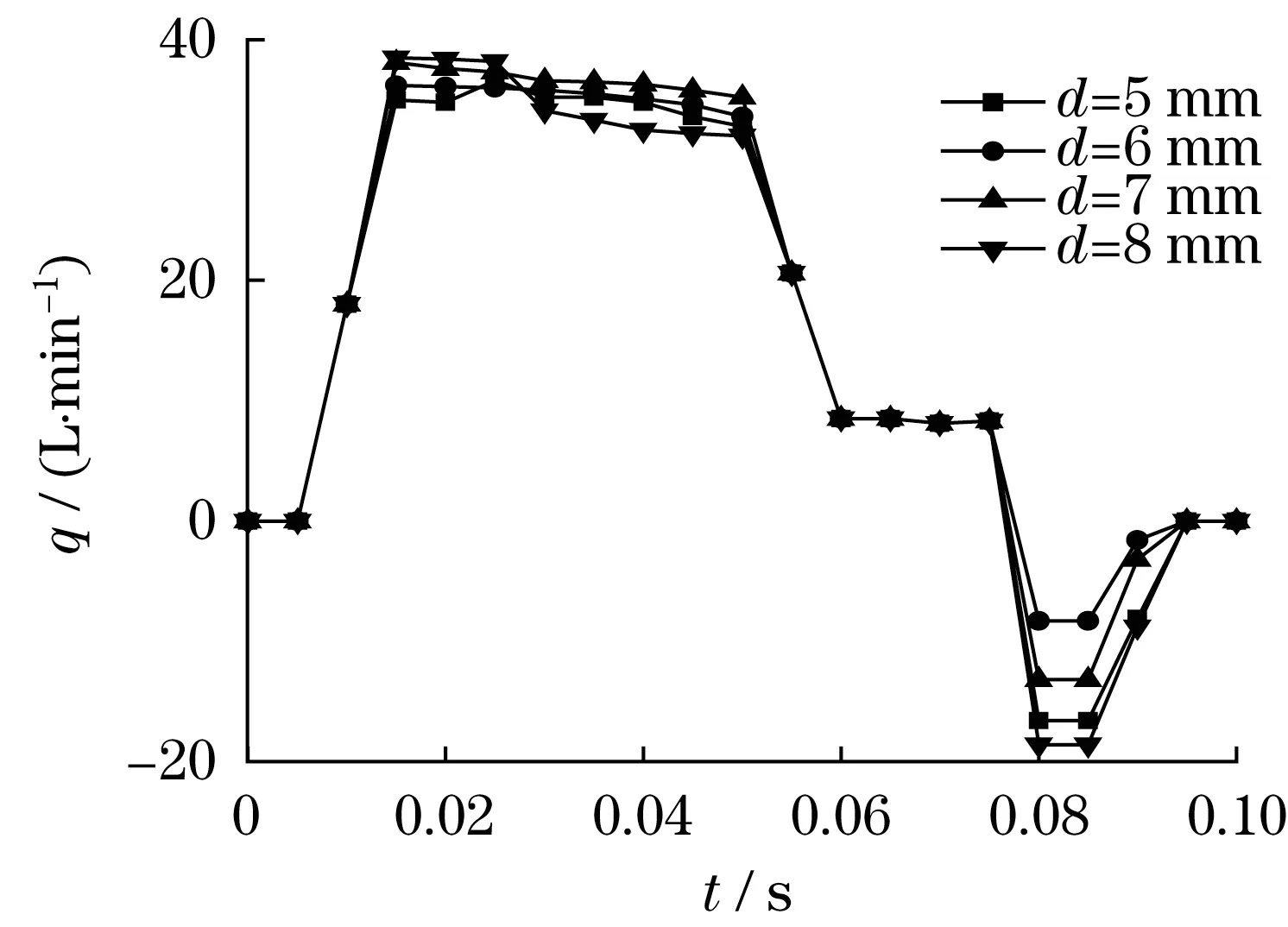

当乳化液进入吸液阀后先经过阀体过流孔再到达柱塞腔中,因此需分析过流孔参数引起的系统控制性能变化。先设置6 个均匀排布的过流孔,结合配流阀结构依次对5、6、7、8 mm 四种直径得到过流孔构建模型并开展仿真测试,获得的不同过流孔直径对应的流量曲线如图6 所示。当过流孔直径为6 mm 时,系统达到了最小回流量,此时流量发生了小幅波动,并且阀芯发生关闭时达到了最小的运动速度,从而获得了最小的阀座撞击力,因此将过流孔直径设定为6 mm。

图6 不同过流孔直径的流量与阀芯速度曲线Fig.6 Flow rate and spool velocity curves of different orifice diameters

设定过流孔直径为6 mm,依次对4、6、8、10 四种数量的过流孔模型开展仿真测试,得到的流量曲线如图7 所示。结果显示,当过流孔数量提高到6时,系统保持稳定的回流量状态,阀芯运动最大运动速度和启闭时间则在6 个过流孔条件下达到最小,同时为保证配流阀结构强度要求,将过流孔数量设定在6。

图7 不同过流孔数量的流量曲线Fig.7 Flow curves of different numbers of flow holes

2.3.2 阻尼孔参数对系统响应特性的影响

为获得更长的配流阀寿命,降低配流阀对阀座产生的高频冲击作用,在锥阀设置了阻尼孔来降低阀芯对阀座产生的冲击影响,由此获得更高的阀座寿命。受阻尼孔的影响,当阀芯开启时,乳化液无法从容腔快速流至柱塞腔内,此时乳化液受到压缩并形成更大的压强,对阀芯开启造成了限制,延长阀芯开启时间,经综合分析选择最优阻尼孔参数。

表1 显示了在不同阻尼孔径条件下得到的阀芯碰撞速度和阀座冲击力。由表1 可知,为锥阀阀芯底部设置阻尼孔后能够有效降低阀座受到的冲击作用,最终将阻尼孔径设定在1.5 mm 的最优值。

表1 不同阻尼孔径的碰撞速度与冲击力Tab.1 Impact velocity and impact force of different damping apertures

3 结论

(1)综合谐振高度和系统响应时间确定阀芯质量20 g和弹簧刚度0.8 N/m是较优的。

(2)当过流孔直径为6 mm 和流孔数量6 时,系统达到了最小回流量,发生了小幅波动,获得了最小的阀座撞击力。

(3)为锥阀阀芯底部设置阻尼孔后能够有效降低阀座受到的冲击,将阻尼孔径设定在1.5 mm是最优的。