注压成型硫化内压对锥形橡胶弹簧性能影响的研究

2022-07-21易伟球

孙 滔,程 志,易伟球,刘 鹏,林 胜,李 斌

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

锥形橡胶弹簧一般是由芯轴、外套和橡胶复合而成的减震橡胶制品,以其安装简单方便、终身免维护的特点被广泛应用于地铁、轻轨以及低地板中,是轨道交通的重要部件[1-3]。锥形橡胶弹簧的蠕变、永久变形、刚度和刚度稳定性等对于装车及车辆运行有重要的影响。橡胶类制品硫化反应机理复杂,由于硫化工艺不当会导致锥形橡胶弹簧出现工艺性能和抗蠕变性能不稳定以及刚度离散性较大等问题,给其生产及装车使用带来困扰[4-11]。其中胶料用量不当会造成锥形橡胶弹簧出现炸边、气泡、缺胶和缩孔等外观缺陷。

在硫化工艺参数中,硫化三要素硫化温度、硫化压力和硫化时间对橡胶制品的外观和性能的影响十分重要,但影响原理的深入研究报道不多,而三要素中硫化温度和硫化时间较易测量和校准,硫化压力的测控则一直较难把握[12-15]。

本工作选取一种简单结构的锥形橡胶弹簧,采用注压硫化模具硫化,研究硫化内压对锥形橡胶弹簧外观质量和物理性能的影响。

1 实验

1.1 原材料

天然橡胶(NR),马来西亚产品;炭黑N330,天津海豚橡胶集团有限公司产品;其他助剂均为市售橡胶工业通用材料。

1.2 试验配方

NR 100,炭黑N330 24,氧化锌 5,硬脂酸2,防老剂 2,硫黄 2.3,其他 5。

1.3 主要设备和仪器

K4型密炼机,英国法雷尔公司产品;X(S)K-160型开炼机,上海橡胶机械一厂有限公司产品;XH-420-1L型平板硫化机,衡阳华意机械有限公司产品;JYW-55100型电子万能试验机,中国兵器工业集团第五五研究所产品;ST系列无纸记录仪,南京盛仪科技有限公司产品;ST5012R00NN20U/Z型压力传感器,奇石乐精密机械设备(上海)有限公司产品。

1.4 试样制备工艺

1.4.1 胶料混炼

在K4型密炼机中先将NR生胶充分塑炼,再加入炭黑和改性剂进行高温混炼,然后依次加入氧化锌、硬脂酸、防老剂和硫黄等其他助剂进行混炼,胶料混炼均匀后排胶至开炼机上下片,胶片冷却并停放48 h后使用。

1.4.2 金属骨架表面处理

金属骨架表面处理流程为:脱脂→喷砂→清洗→涂胶→干燥→包装。

1.4.3 成型和硫化

在平板硫化机上先将处理好的金属骨架装入预热好的硫化模具内,合上模具,再将混炼胶放入注射机料筒内,加压将混炼胶注入模腔内。锥形橡胶弹簧硫化完成后在室温条件下恒温停放48 h,再进行性能测试。

1.4.4 硫化内压测试

在硫化模具中安装直径为6 mm的传感器,通过无纸记录仪记录硫化内压变化。图1示出了注压硫化模具结构及硫化内压测试方法。

1.5 性能测试

1.5.1 自由高度及压缩高度

采用高度尺测量自然状态下锥形橡胶弹簧的自由高度。通过万能试验机以60 mm·min-1的速率向锥形橡胶弹簧垂向施加0~14和14~0 kN的2次循环预载荷,记录在第3次0~14 kN循环载荷下10 kN时锥形橡胶弹簧的压缩高度。

1.5.2 垂向刚度和垂向破坏

(1)垂向刚度。万能试验机以60 mm·min-1的速率向锥形橡胶弹簧垂向施加0~18.8和18.8~0 mm的2次循环变形载荷[见图2(a)],记录在第3次0~18.8 mm循环变形载荷下锥形橡胶弹簧的载荷-变形曲线,并在加载阶段计算(14±0.5)和(17±0.5) mm间的垂向刚度,分别记录为垂向刚度1(K1)和垂向刚度2(K2),K1和K2分别对应装车时空载和满载时锥形橡胶弹簧的垂向刚度。

(2)垂向破坏试验。 万能试验机以60 mm·min-1的速率向锥形橡胶弹簧施加垂向载荷[见图2(b)],直到锥形橡胶弹簧破坏为止。

1.5.3 屈挠疲劳试验

将施加垂向变形9.4 mm的载荷值作为锥形橡胶弹簧的屈挠疲劳谷值,计算垂向刚度3(K3),将施加垂向变形18.8 mm的载荷值作为锥形橡胶弹簧的屈挠疲劳峰值,计算垂向刚度4(K4),并计算不同屈挠次数下锥形橡胶弹簧的垂向刚度变化率=(屈挠后垂向刚度-屈挠前垂向刚度)/屈挠前垂向刚度。

1.5.4 蠕变试验

在室温下向锥形橡胶弹簧垂向施加0~20.8和20.8~15.1 mm的2次变形载荷,在第2次15.1 mm变形载荷下保载170 h(中间不卸载),读取各时刻的变形(ΔS)(前2 h每10 min读取1次,之后每2 h读取1次)。

2 结果与讨论

2.1 硫化程度仿真分析

硫化温度和硫化时间是主要的硫化工艺条件参数,采用硫化工艺仿真软件Sigmasoft对锥形橡胶弹簧进行硫化仿真模拟分析,考察在设定的硫化温度下硫化时间对锥形橡胶弹簧硫化程度的影响,结果如图3所示。

从图3可看出:在硫化机上、下平板温度分别为(150±5)和(160±5) ℃的条件下,硫化时间为25 min时,锥形橡胶弹簧的硫化程度为72.26%~98.34%;硫化时间为35 min时,锥形橡胶弹簧的硫化程度已达到98%以上。结合胶料的后硫化效应,硫化时间确定为30 min。

2.2 胶料用量对硫化内压和产品性能的影响

固定硫化温度[上、下平板温度分别为(150±5)和(160±5) ℃]、硫化时间[(30±1)min)]和硫化机台压力(40 MPa),考察胶料用量对锥形橡胶弹簧硫化内压和产品性能的影响,结果分别如图4和表1所示。胶料用量为500,540,580和620 g的锥形橡胶弹簧产品分别命名为NY500,NY540,NY580和NY620。

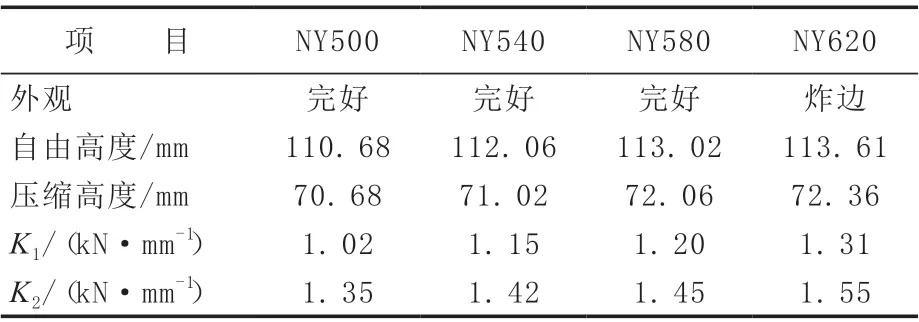

表1 胶料用量对锥形橡胶弹簧性能的影响Tab.1 Effect of compound amounts on properties of conical rubber springs

由图4可知,随着硫化时间的延长,锥形橡胶弹簧的硫化内压先上升到最大值,再迅速下降,然后缓慢上升,最后慢慢趋于稳定。这主要是胶料注压完成时,硫化模具型腔内压力迅速增大到最大值,即胶料注压完成瞬间硫化内压达到最大值,这可以解释为胶料注入型腔后受热膨胀,其体积迅速增大,硫化内压升高;然后胶料往型腔各处流动,导致硫化内压缓慢下降;硫化内压降至一定程度时又逐渐变大,最后趋于稳定,这是因为当胶料在高温下发生交联,橡胶分子由链式结构变成网状结构,束缚了其大分子链的活动,硫化压力就趋于平稳。

由图4还可以看出,随着胶料用量的增大,锥形橡胶弹簧的硫化内压增大,即在相同的硫化时间下,硫化内压由大到小依次为NY620,NY580,NY540,NY500。这主要是胶料越多,在有限的硫化模具型腔体积内单位面积所受的力越大,因此可通过控制胶料用量来控制锥形橡胶弹簧的硫化压力。

从表1可以看出,胶料用量增大,锥形橡胶弹簧的压缩高度、K1和K2增大。这可能是较大的硫化内压下锥形橡胶弹簧的胶料致密度较大所致。但是NY620外观有炸边现象,即胶料用量过大会影响产品外观质量,因此在外观质量合格的情况下NY580性能最佳。

2.3 硫化内压对产品性能的影响

2.3.1 耐屈挠疲劳性能

表2示出了不同屈挠次数下锥形橡胶弹簧的垂向刚度及其变化率,表3示出了不同屈挠次数下锥形橡胶弹簧的自由高度变化情况。

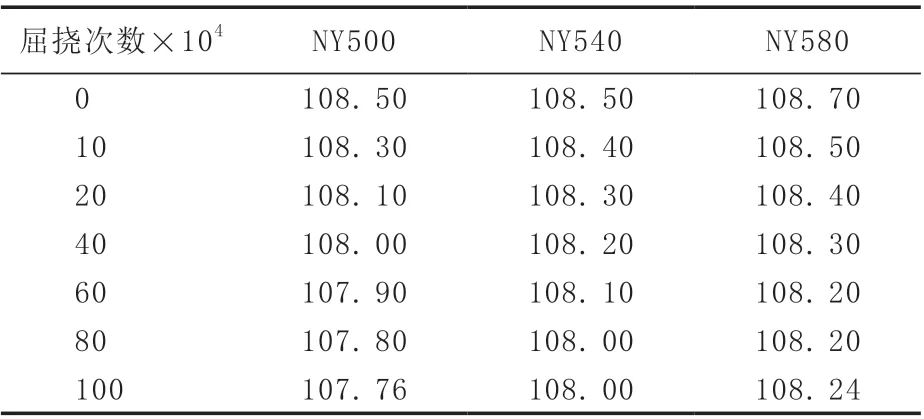

表3 锥形橡胶弹簧在不同屈挠次数下的自由高度变化情况Tab.3 Variation of free heights of conical rubber springs under different flexion times mm

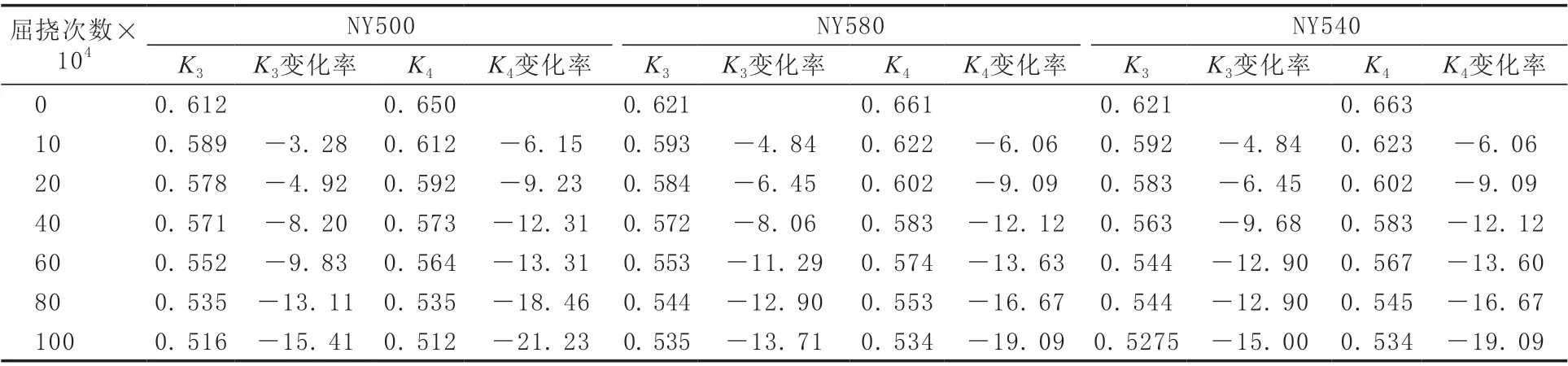

从表2和3可以看出:NY580与NY540的耐屈挠疲劳性能优于NY500,在不同屈挠次数下NY580的K3减小率等于或小于NY540;屈挠100万次后,NY500的自由高度减小0.74 mm,NY540的自由高度减小0.50 mm,NY580的自由高度减小幅度最小,为0.46 mm,这可能是NY580的硫化内压大,其胶料交联程度较高,在屈挠疲劳的作用下橡胶分子链不易断裂。硫化压力是硫化过程中促进橡胶与硫化剂反应的作用力,较大的硫化压力可消除或减少小分子助剂和水分在高温下分解或/和转化成气体,增大橡胶制品的胶料致密度。NY620出现炸边的原因可能是在过大的硫化内压下橡胶分子链发生断裂和重排,其胶料的交联结构发生了变化[6]。

表2 锥形橡胶弹簧在不同屈挠次数下的垂向刚度及其变化率Tab.2 Vertical stiffnesses and its change rates of conical rubber springs under different flexion times

2.3.2 抗蠕变性能

图5示出了锥形橡胶弹簧的蠕变量与时间关系。从图5可看出,NY580的蠕变量比NY500和NY540小,说明NY580的抗蠕变性能要高于NY500和NY540。

2.3.3 橡胶-金属粘合性能

试验得出,NY500,NY540和NY580破坏后的覆胶率均为100%。锥形橡胶弹簧的垂向破坏实物和载荷-位移曲线如图6所示。

从图6可以看出,NY580和NY540的破坏力要大于NY500,说明较大硫化内压下锥形橡胶弹簧的橡胶-金属的粘合强度大于较小硫化内压下锥形橡胶弹簧,这可能与较大硫化内压使锥形橡胶弹簧产品的胶料硫化程度更均匀有关。

3 结论

(1)通过硫化程度仿真分析确定,在硫化机上、下平板温度分别为(150±5)和(160±5) ℃的条件下,锥形橡胶弹簧的适宜硫化时间为30 min。

(2)胶料用量增大,硫化内压增大,锥形橡胶弹簧的压缩高度和垂向刚度增大,但胶料用量过大会影响产品外观质量,可以通过控制胶料质量来控制硫化内压。

(3)随着硫化内压的增大,锥形橡胶弹簧的胶料致密度增大,耐屈挠疲劳性能和抗蠕变性能提高;在外观质量合格的情况下,硫化内压越大,锥形橡胶弹簧的综合性能越佳。

(4)在较大硫化内压下生产的锥形橡胶弹簧垂向破坏后覆胶率能达到100%,且其破坏力明显增大,金属-橡胶粘合强度提高,综合性能改善。