冲压数字化探索与应用

2022-07-21唐士东何朝阳方安勇赵有玲何伟一汽大众汽车有限公司成都分公司

本文以汽车制造业、冲压自动化生产过程为主导,利用现有设备资源开发数字化应用,实现数字化诊断和过程数据追溯。通过长期的研究实践,成功突破进口技术封锁,实现了冲压力过程记录、工艺过程参数自动提取、参数变动自动捕捉等数字化应用。

水力压裂技术产生的裂缝长度通常可达100 m,宽度和长度分别为0.01 m和1 m。为了对油层进行分布式测量,微纳传感节点混在携砂液中(含石英砂)随压裂进程进入裂缝,其在裂缝中的位置因而是随机分布的[4]。体积和功率较大的锚节点通常布置于井筒内部,由外部电源供电,可直接与裂缝内的传感器节点进行磁感应通信,锚节点同时通过磁感应方式为传感节点提供电能;微纳尺寸的传感器节点具有全向线圈天线,同时配置超级电容器储存耦合电能。考虑到供电及传感器通信能力等因素,在面向油藏裂缝的地下无线传感网络中,锚节点和传感节点之间通信(下行链路)是单跳方式,传感节点与锚节点之间通信(上行链路)采用多跳方式[5]。

我公司冲压车间有6 条生产线、381 序模具、120 个自制件,其中,单一制件相关生产参数数据总量982 条,数据量大,但目前仍采用人工手动记录方式。通过对冲压生产现场的总结分析发现有以下四个业务痛点。

⑴生产过程中关联质量数据982 条,且每一个数据都会根据质量状态进行调整变动,以满足生产质量要求。为了追溯关键数据的变化,需要人工记录每批次数值的变化。人工手抄存档每批次/件需要2 分钟,全年投入2×(6/60)×300=60 工时,数据量大、人工记录费工费时、回查追溯困难且不准确。

⑵生产过程中不稳定数据需要多次修改,修改趋势难以追溯,同时存在误输入导致的设备碰撞安全风险。曾出现因数据修改失误,导致夹紧器损坏数十个,造成经济损失132.7 万元。

李若是一家外企的企宣员,勉强算是挤身了白领行列。当初攒了3个月工资她就去买了一双GUCCI鞋,真是“爱不释脚”,穿着它在镜子前晃来荡去,笑得不可抑制。这以后,就有了第二双,第三双……她把它们按照颜色和鞋跟高度分类摆放,像加勒比海盗守护宝藏一样守护着这些鞋子。

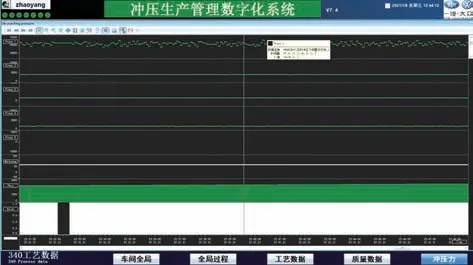

⑷数字化应用:根据数据分类开发三大应用领域的可视化界面(图2),第一类用于需要实时查看全局统计的信息界面,以便于快速掌控全局状态;第二类用于显示数据库存储的过程数据,提供查询、过滤、导出等功能;第三类用于显示实时变化的过程趋势,便于追踪生产过程中的变化,实现生产过程质量的稳定性分析。

⑶在线质量分析,人工目视只能掌控38 条实时过程数据(图1),数据量小且很难从中获取有价值的信息。

制定方案

针对调查发现的四项业务痛点进行了专题研究讨论,最终制定出以下四个对策应对以上技术难关。

梁怡教授和韩强教授都任职于北京联合大学海外中国学研究中心,长期致力于国外中国学研究成果的追踪和评析。梁怡教授的相关研究成果包括:《国外马克思主义中国化研究评析》(2012)、《海外中国学研究中的理论和方法》(2013)、《国外中国特色社会主义研究情况评析》(2014)等,韩强教授的相关研究成果有《海外中共党建研究的几个问题》(2013)、《国内学者如何认识海外开展的中国共产党研究述评》(2016)等。关于中国共产党和中国特色社会主义的研究,是新汉学的重要内容,因此追踪与评介新汉学中的相关研究成果,也成为国内政治学界对新汉学进行梳理评介最主要的切入口。

⑶数据存档:利用数据库的强大功能将数据进行分段存储,以月为单位建立分段,去除不必要的空数据占位以节约更多的存储空间。在满足需要的情况下尽可能降低刷新频次,以提高计算机的响应速度。

⑴框架搭建:利用中控台闲置的PPMS 服务器作为数据管理服务器开发应用,搜寻关于质量的工艺参数进行汇总,查找数据来源,分类汇总整理出PLC数据、BECKHOFF 数据、MWCC 数据。根据使用频次分为连续变化过程数据、存档数据、实时展示数据三大类。

⑵数据采集:PLC 数据可以通过成熟的通讯协议直接读取采集,但受技术封锁的BECKHOFF 数据采集属实是一种技术挑战,通过项目文件的逐一分解,在上位机中找到关键数据的隐藏目录,通过计算机脉冲触发器+KepSever+Office+Wincc 四个平台工具成功获取数据。

⑷无法保证当前即将生产的数据是否和以前数据一致,是否被修改过,缺少换模后数据一致性校验方案。

网络课堂的课程选择也可以不局限于学生本专业的专业选修课,特别是需要在课堂内容中引进国学、音乐、科技方面的课程,使学生在学习理论的同时进行深层的知识拓展,在知识拓展的过程中拥有高方向的个人视野。

移动功能拓展

为了更方便地查看和管理数据,利用现场已有的移动办公网络技术(图3),桥接至现场服务器,通过监控界面的网络发布实现在同一办公网络内数据共享,通过已经分配的网络权限,利用浏览器即可实现登录,根据各区域的应用只能查看所分配的相应界面,可以导出数据库数据,实现线下电子存档或线下分析数据,若没有最高权限的允许则只能查看,不能修改任何数据,实现了数据的安全全局管理,保证了数据被误改的可能。

成果输出

记录生产设定参数,批次自动记录,变更自动记录提醒,保障工序质量设定参数稳定,重点模具生产过程数据采样记录,监控与保障生产过程模具实际表现。全自动采集1 秒完成,共计节约60 工时/年,并实现了数据无纸化长期保存。过程数据收集总量从以前人工手抄38 条提升至982 条,实现数据100%记录。通过程序的开发,制定了线上线下数据一致性校验方案,规避了数据误改的安全风险。通过数字化手段,成功实现冲压过程质量的实时掌控和变化点的追溯。冲压生产管理数字化系统见图4。

结束语

今后,我们还将结合设备动态检测做进一步研究,如何将质量数据与动态控制相结合,实现对质量变化原因精确锁定,对突然变化的异常数据做出智能提醒或决策性逻辑判断,对趋势数据分析做出智能展示,以更大程度提高生产效率和质量。