三软厚煤层工作面回撤通道稳定性控制研究

2022-07-20方珍珠昌李宁贾后省

方珍珠,王 林,昌李宁,贾后省

(1.国网能源和丰煤电有限公司 沙吉海煤矿,新疆 塔城 834400;2.河南理工大学 能源科学与工程学院,河南 焦作 454003)

在矿井生产过程中,工作面的快速接替是矿井实现高产高效的重要环节。而回撤通道作为设备搬家倒面必经通道,在工作面进入末采阶段后,会经受回采产生的超前支承压力影响,围岩变形量和压力增长速率显著,从而发生顶板破碎、底鼓、片帮等现象[1-4]。特别是在三软厚煤层等特殊地质条件下,由于围岩及煤体强度较低,回撤通道矿压显现更为剧烈。针对回撤通道受工作面超前采动压力影响问题,吕华文[5]通过数值模拟方法研究了逐步开挖条件下,回撤通道两侧煤体的应力响应特征,发现回采末期回撤通道两侧煤柱存在明显的应力转移现象;吕坤等[6]基于现场实测和数值模拟,分析了回撤通道围岩的变形破坏特征,提出了回撤通道锚网索联合支护技术;杨仁树等[7]研究了基本顶不同断裂位置和周期来压步距对回撤通道的影响,进而确定了合理的回撤通道位置;王博楠[8]以通道与工作面贯通后的老顶破坏形式为出发点,研究了回撤通道围岩变形破坏机理和应力分布规律,提出了回撤通道围岩变形控制方法;杨尚等[9]提出回撤通道顶板补强支护方案,建立回撤通道锚固梁结构力学模型,通过理论计算分析了锚固梁结构的稳定性;王兆会等[10]提出回撤巷道同老顶断裂线处于合理的时空位置关系是工作面实现低压力回撤的关键;卓俊勇等[11]提出了临断层预掘单一回撤通道及回撤通道锚网梯(索)的支护方案;彭博等[12]分析工作面不同支架的受力曲线,根据推进距离与矿压显现的二次函数关系式对回撤通道进行支护参数优化设计;Tadolini 等[13]通过矿压监测等手段,探讨了预掘回撤通道中不同支护系统的岩层控制机理;刘加旺等[14]通过在工作面收尾阶段和设备回撤过程中对回撤通道进行系统现场矿压监测,得到巷道顶板岩层运动、支架压力分布和矿压显现特征。上述研究得到了回撤通道围岩应力及塑性区分布特征,但在三软厚煤层回撤通道留设方式及稳定性控制方面还需进一步研究。

以位于新疆和什托洛盖特大型煤田的沙吉海煤矿为例,目前主采的B10 煤层属于三软厚煤层,回撤通道留设一直是制约矿井生产进度及经济效益的重要问题。以往综采工作面回撤均需2 个月时间,曾采用单回撤通道、双回撤通道等留设形式,但回撤通道围岩支承压力较大,围岩变形破坏严重。采前需要对回撤通道进行单体、木垛支护以及锚索补强和注射马丽散支护,末采时对工作面进行挂网支护。工作面与回撤通道贯通后需对单体和木垛逐根回收,支护工艺繁琐、回撤周期长,回撤期间顶板维护效果欠佳,严重制约了工程进度和顶板安全。

因此,研究三软厚煤层工作面末采期间回撤通道围岩破坏特征,确定合理的回撤通道留设方式并进行支护参数设计,对提高回撤通道稳定性,缩短末采和回撤工期,提高矿井经济效益和安全性具有重要意义。

1 工程概况

B10 煤层位于侏罗系西山窑组含煤地层的中段,走向北东-南西向(NE62°/SW242°),倾向南东(SE152°),倾角7°~16°,平均11°。B10 煤层厚度为0.82~8.67 m,平均5.68 m,可采5.38 m,首采区煤层厚度3.97~7.98 m,平均厚度6.8 m。局部含1~2 层夹矸,与上部B11 煤层间距为19.82~64.16 m,平均26.72 m,与下部B9 煤层间距为0.21~22.28 m,平均6.08 m。属结构简单、全矿井可采(可采指数100%)稳定的厚煤层,变异系数为0.28。

现准备在B10 煤层的B1003W03 工作面进行回撤通道留设,工作面上、下煤巷现场实际揭露煤层平均厚度在6.5~6.8 m 之间,煤层倾角在9°~17°之间,煤层的分层不太明显,但垂直大角度裂隙和垂直节理较为发育。

2 回撤通道顶板岩层状态探测

2.1 测试设备及测点布置

利用ZKXG30 型钻孔窥视仪进行顶板钻孔窥视,窥视仪主要由YTJ20-Z 型主机、YTJ20-S 型摄像头和支撑圆杆3 部分构成。主机和摄像头防爆类型均为本质安全型(Exhibit)。整套设备体积小、重量轻、便于井下携带。

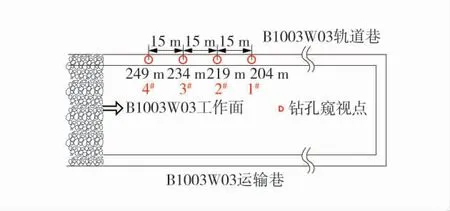

在B1003W03 离回撤位置较近区域的运输巷204、219、234、249 m 位置处分别布置1#、2#、3#、4#等4 个钻孔,B1003W03 工作面钻孔位置布置如图1。

图1 B1003W03 工作面钻孔位置布置图Fig.1 Drilling position layout of B1003W03 coal face

2.2 测试结果

以B1003W03 运输巷处(距巷口204 m 位置处)顶板1#钻孔窥视图如图2。可以看出,巷道顶板围岩主要为泥岩、粉砂质泥岩、粉砂岩、泥岩、粗砂岩,其中泥岩中间出现煤夹层,即1.65~1.86 m 处出现煤层,且煤层两侧为泥岩,煤以暗煤为主,煤夹层两侧的泥岩呈浅灰色,泥质结构,块状构造。中部岩体以粉砂岩和砂质泥岩为主,钻孔深部主要以粗砂岩和粉砂质泥岩为主;中深部岩体完整性较好。

图2 B1003W03 运输巷顶板1#钻孔窥视图Fig.2 Views of 1# drilling hole in roof of B1003W03 transport roadway

通过对B1003W03 运输煤巷1#、2#、3#、4#等4 个钻孔进行巷道顶板窥视,表明顶板复合特点显著,顶板岩层组合形式多为泥岩、煤、粉砂质泥岩、粉砂岩、粗砂岩,钻孔浅部多出现煤夹层现象,且煤层的厚度约为0.10~0.21 m 范围内,钻孔中深部岩层完整性较好,致密性较好。

3 末采期间回撤通道围岩破坏特征数值模拟

3.1 数值模型

1)模拟方案选取。数值模拟模型建立依据B1003W03 综放工作面地质情况,工作面埋深为250 m 左右,长约3 140 m,工作面斜长230 m(含上、下煤巷宽度)。开采B10 煤层,B10 煤层为缓倾斜煤层,平均厚度6.7 m,平均11°。不同回撤通道模型如图3。在分析计算过程中分别采用2 种方案:①方案A(图3(a)):在模拟预掘单回撤通道时,即工作面远离停采线时,在停采线附近预先挖掘1 条回撤通道,待工作面回采至回撤通道时与液压支架本身空间共同构成回撤空间;②方案B(图3(b)):为自掘回撤通道,即在采煤机推进至停采线时,采用采煤机割煤形成设备回撤空间。分别模拟2 种布置方案下回撤通道周围应力场及塑性区分布。

图3 不同回撤通道模型Fig.3 Models of different withdrawal channels

2)边界条件。根据采矿工程实践经验,模型四周和底面施加位移边界约束,顶面为自由边界,上表面施加模型上覆岩层对应应力5.25 MPa。

3)模型建立。根据B1003W03 综放工作面回撤通道附近的地质资料以及钻孔窥视成果建立整体模型如图4,再分别根据方案A 和方案B 研究末采阶段回撤通道的破坏情况,通过分步开挖模拟工作面的推进过程。模型尺寸大小为400 m×130 m,单元体数量33 548,节点数量68 446 网格节点,模型采用Mohr-Coulomb 准则。数值模拟模型各岩层岩石物理力学参数根据岩石力学性质测试和顶板岩层结构窥视结果,具体模型各层的物理力学参数见表1。

表1 模型各层的物理力学参数Table 1 Physical and mechanical parameters of each layer of the model

3.2 末采阶段回撤通道应力分布与演化规律

3.2.1 单回撤通道布置形式下回撤空间应力分布

当采取单回撤通道布置形式时,回撤空间围岩应力分布与演化如图4 和图5。

图4 单回撤通道布置形式下回撤空间围岩垂直应力分布云图Fig.4 Cloud diagrams of vertical stress distribution of surrounding rock in withdrawal space

图5 单回撤通道布置形式下回撤空间围岩垂直应力分布曲线图Fig.5 Vertical stress distribution curves of surrounding rock in withdrawal space

可以看出,单回撤通道掘进后,回撤通道两侧及中间煤柱支承压力明显增大,支承压力峰值由原岩应力6.25 MPa 增大为9.5 MPa 左右,支承压力系数为1.52。当工作面与回撤通道距离为50 m 时,在工作面煤壁前方3 m 左右位置出现的工作面超前支承压力峰值约为27 MPa。受工作面采动影响,回撤通道两侧支承压力均有明显升高,且由于应力叠加,回撤通道采煤帮支承压力高于煤柱帮。当距离为20 m 时,在工作面煤壁前方5 m 左右位置出现的工作面超前支承压力峰值约为28 MPa,支承压力系数达到4.48,回撤通道两帮支承压力也进一步增强。当距离为10 m 时,由于工作面超前支承压力与回撤通道应力叠加显著,在工作面煤壁前方5 m 左右位置出现的工作面超前支承压力峰值即为回撤通道采煤帮支承压力峰值点,约为33 MPa,支承压力系数达到5.28。煤柱帮支承压力峰值由18 MPa 增加为22 MPa。当距离为5 m 时,工作面前方支承压力有所减弱,其峰值由33 MPa 降低为27 MPa。但煤柱帮支承压力峰值略有增加,约为25 MPa。当工作面与回撤通道距贯通时,由于工作面顶板垮落,采煤帮支承压力出现运移情况,而煤柱帮支承压力峰值继续增大,由25 MPa 增大为27 MPa 左右,支承压力系数达到4.32。

3.2.2 自掘回撤通道布置形式下回撤空间应力分布

在采取自掘回撤通道时,自掘回撤通道布置形式下工作面前方垂直应力云图和垂直应力曲线如图6。

图6 自掘回撤通道布置形式下工作面前方垂直应力云图和垂直应力曲线Fig.6 Vertical stress nephogram and vertical stress curve in front of the working face under the layout of self excavation withdrawal channel

由图6 可知,自掘回撤通道时回撤通道右侧帮部出现应力集中现象,支承应力峰值为28 MPa 左右,峰值位置距离煤壁约为4 m,支承应力系数达到4.48,小于单回撤通道布置形式下支承应力峰值。比较图6(b)和图5(f)可知,单回撤通道布置形式下,工作面与回撤通道贯通时回撤通道前方支承压力呈马鞍形,说明该部分围岩已进入塑性破坏状态。

3.3 末采阶段回撤通道围岩破坏特征

3.3.1 单回撤通道布置回撤通道围岩破坏特征

当采取单回撤通道布置形式时,随工作面推进,回撤通道围岩塑性破坏区范围逐渐增加。单回撤通道布置形式下回撤空间围岩破坏特征如图7。

图7 单回撤通道布置形式下回撤空间围岩破坏特征Fig.7 Failure characteristics of surrounding rock in withdrawal space under the layout of single withdrawal channel

由图7 可知,回撤通道掘进后,回撤通道只是在周边围岩发生松动,顶板塑性破坏深度为1.5 m,底板塑性破坏深度为1.0 m,帮部塑性破坏深度为1.0 m,其破坏初期成对称分布特征。工作面与回撤通道距离为50 m 时,回撤通道围岩塑性破坏区范围在工作面的动压影响下产生扩展现象,不过此时工作面与回撤通道距离为50 m,工作面对回撤通道的动压作用很小或者动压刚刚产生作用,因此回撤通道围岩塑性破坏区范围产生的扩展现象并不大。当工作面与回撤通道距离为20 m 时,受工作面采动影响,回撤通道的围岩塑性破坏区范围有了较大扩展,回撤通道围岩塑性破坏区范围具体为顶板塑性破坏深度为3.0 m,左帮塑性破坏深度为2.5 m,右帮塑性破坏深度为2.0 m,塑性破坏分布形态整体上呈现出非对称特征。在工作面与回撤通道距离为10 m时,回撤通道左帮塑性区已与工作面前方采动塑性区发生连通。当工作面与回撤通道距贯通时,回撤通道顶板塑性破坏深度急剧增大,右帮塑性区范围达5.0 m。

3.3.2 自掘回撤通道布置回撤通道围岩破坏特征

在采取自掘回撤通道时,回撤通道围岩破坏特征如图8。

图8 自掘回撤通道布置形式下巷道围岩破坏特征Fig.8 Failure characteristics of roadway surrounding rock under the layout of self excavation withdrawal channel

由图8 可知,由于该布置形式下,回撤通道不需提前开掘,不受工作面连续回采造成的累计损伤影响,因此塑性区范围明显小于预掘单回撤通道情况下,工作面前方塑性区范围约为3.5 m。

由以上分析可知,自掘回撤通道布置形式下回撤通道围岩塑性区特征要明显优于预掘单回撤通道,因此在留设时,采用自掘回撤通道的布置形式。

4 回撤空间顶板层次控制原理

回撤空间需经历剧烈采动影响,相比工作面两侧回采巷道,顶板破裂深度较大,结合现有锚杆(索)支护材料的支护特点,合理的顶板控制方式,应是对不同层位顶板进行针对性控制,杜绝回撤空间冒顶,控制围岩变形,降低巷道支护维护成本,提高成巷速度。

浅部层位顶板的控制主要是控制由于浅部顶板危岩的变形破碎所发生的危岩坠落和漏顶,主要采用高密度普通锚杆支护体系,同时添加辅助材料,锚杆长度应大于破碎岩块的高度。因回撤空间顶板矿压显现剧烈,顶板自稳能力较差,而中部层位顶板控制是回撤空间顶板层次控制的核心,故应充分发挥锚杆与顶板围岩共同形成的“锚固体岩梁”作用,要尽可能使用顶板围岩的自然支撑。由于回撤空间的顶板形成在成巷后不久,此时顶板稳定性较差,浅部围岩发生破坏,故普通长度锚杆难以使用,应采用以中长度锚索为主的保护形式,充分利用锚索保护力稳定、延伸性能优良的特点,使中部层位顶板得到强化。

为防止深部层位顶板大范围坍塌,因此需要足够的支护力和锚固范围,故主要采用大直径长锚索进行控制,锚索的长度保证了锚索具有较大的延伸长度,足够的支护力也对锚固体岩梁进行了二次强化,根据悬吊理论,要防止深部层位顶板大范围垮塌,需满足以下条件:

式中:l 为长锚索的有效长度,m;a 为巷道半宽,m;H 为巷道高度,m;θf为岩(煤)体的内摩擦角,(°);k 为安全系数;f 为岩石坚固性系数。

因此形成了1 种以中长锚索为主导的回撤空间顶板层次控制方法:辅助支护材料防止顶板浅部岩块坠落,高密度普通长度锚杆控制浅部顶板岩块冒落和局部漏顶;中长锚索加强了中部层位顶板,保证了锚固体岩梁的稳定性,并防止了顶板大块度冒顶;长锚索控制了深部层次顶板的大范围不稳定坍塌,同时使锚固体岩梁二次强化;围岩劣化地段支设单体液压支柱等被动支护形成回撤空间顶板安全的再次保障。

5 工程应用

根据B1003W03 工作面现场实际情况,采用回撤空间顶板层次控制方法对回撤通道进行支护参数设计。回撤空间支护设计图如图9。

图11 回撤空间支护设计图Fig.11 Support design drawing of withdrawal space

回撤通道宽度为5.5 m,高度为3.7 m,内摩擦角θf和岩石坚固性系数f 根据顶板泥岩实测值分别取15.6°和1.9,安全系数k 取2,根据式(1)可得到长锚索有效长度l≥5.85m,结合现场情况长锚索取9 300 mm 和8 300 mm 2 种长度规格,具体应用如下:

1)回撤空间顶板采用层次控制,顶锚杆均采用φ22 mm×2 500 mm 螺纹钢锚杆,顶锚索分别采用φ21.8 mm×9 300 mm、φ21.8 mm×8 300 mm、φ21.8 mm×5 300 mm3 种规格。锚固剂均采用K2860 树脂锚固剂锚固,锚索预紧力不得小于150 kN,抗拔力不得小于200 kN,锚索外露不得大于250 mm,每根锚索装2 个K2860 树脂锚固剂锚固。

2)回撤空间上下两端头、抹角区域等跨度较大区域,适当采用规格为φ21.8 mm×9 300 mm 的长锚索。回撤空间第1 排和第7 排布置中长锚索,规格皆为φ21.8 mm×5 300 mm,间排距为800×800 mm;第2、第4、第6 排全部使用锚杆,规格为φ22 mm×2 500 mm,间排距为800×800 mm;第3、第5 排使用长锚索,规格皆为φ21.8 mm×8 300 mm,间排距为800 mm×800 mm。

在回撤通道内设置表面位移测点,进行巷道断面顶底板表面位移观测,选取有代表性的测站进行分析,监测数据如图10。

图10 回撤通道顶底板移近量Fig.10 Approach amount of top and bottom plate of retraction channel

根据监测数据分析,回撤巷道顶底板移近量较小,巷道相对比较稳定,说明提出的支护方式对围岩起到了加固与强化作用,很好地控制了围岩变形,为工作面的安全回撤提供了安全保障。

6 结 论

1)获得了B1003W03 工作面顶板岩层结构特征,顶板岩层组合形式多为泥岩、煤、粉砂质泥岩、粉砂岩、粗砂岩,钻孔浅部多出现煤夹层现象,且煤层的厚度约为0.10~0.21 m 范围内,钻孔中深部岩层完整性较好,致密性较好。

2)对比分析了末采期间回撤通道周边的应力分布特征及塑性区演化规律。相较于单回撤通道布置形式下,自掘回撤通道形式下的回撤空间围岩支承应力分布及围岩塑性破坏范围均得到改善,支承应力峰值由33 MPa 降低为28 MPa,塑性区范围由5 m 减小为3.5 m。

3)提出了回撤空间大破裂深度顶板层次控制原理,形成了以中长锚索为主导的回撤空间顶板层次控制方法,对浅部-中部-深部层位顶板进行有效针对性控制。

4)根据B1003W03 工作面现场实际情况,采用回撤空间顶板层次控制方法对回撤通道进行支护参数设计。监测数据表明回撤通道得到有效控制,支护效果良好。