不同浓度组分可控烷基苯磺酸盐弱碱三元体系乳化规律

2022-07-19李国桥赵劲毅朱光达孙远卓张志秋马梦涵

李国桥,赵劲毅,朱光达,孙远卓,闵 洁,刘 娜, 张志秋,马梦涵,丁 伟

(1.东北石油大学 化学化工学院,黑龙江 大庆 163318;2.大庆油田公司 第二采油厂,黑龙江 大庆 163414; 3.东北石油大学 石油与天然气省化工重点实验室,黑龙江 大庆 163318;4.东北石油大学 秦皇岛校区,河北 秦皇岛 066004)

三元复合驱油技术已经成为大庆油田三次采油的主力技术[1-3],自2014年实施规模化工业应用以来,累计增产原油约33 Mt。目前形成规模推广的三元复合驱油技术有:烷基苯磺酸盐强碱驱油技术[4-10]、石油磺酸盐弱碱驱油技术[11-13]、脂肽复配弱碱驱油技术[14-16]以及组分可控烷基苯磺酸盐弱碱驱油技术[17-19],为油田的高效开采奠定了技术基石。三元复合驱油技术的发展经历了从强碱到弱碱,从烷基苯磺酸盐到石油磺酸盐的研发过程。组分可控烷基苯磺酸盐是强碱烷基苯磺酸盐经过改性后的弱碱化产品,在重烷基苯磺酸盐基础上增加了固定相对分子质量的烷基芳基磺酸盐的比例,提高了表面活性剂的相对平均分子质量,实现了组分组成的可调可控,与弱碱复配形成的驱油体系表现出了较好的驱油性能。

乳化特性是近年来研究三元复合驱油技术机理的重点方向之一[20-23]。研究乳化特性的文章较多,乳化稳定性及综合指数[24-27]、界面膜强度[28]、乳化力[29-31]以及界面流变[32]等是研究的热点。但研究组分可控烷基苯磺酸盐弱碱三元体系色谱分离后体系与原油的乳化特性,以及正交实验方法研究组分可控烷基苯磺酸盐弱碱三元体系化学药剂浓度对乳化特性的影响尚未见文献报道。笔者在前期研究三元复合体系在30 m长填砂管岩心实验中,得出了距离注入端不同位置的填砂管化学药剂的浓度,依据该浓度设计了5种配方三元复合驱油体系,研究了组分可控烷基苯磺酸盐弱碱三元体系与原油的乳化特性(主要为乳化增黏特性和乳状液析水率),发现不同浓度的化学药剂对乳化效果的影响差异较大。因此,为明确三元复合驱中3种化学药剂浓度对乳化特性的影响关系,设计了不同浓度的3种化学药剂的乳化正交实验,分析不同化学药剂质量浓度条件下各体系的乳化特性,明确表面活性剂、弱碱及聚合物质量浓度对乳化特性的影响,为组分可控烷基苯磺酸盐弱碱三元体系的驱油机理提供理论依据和技术支持。

1 实验部分

1.1 原料和试剂

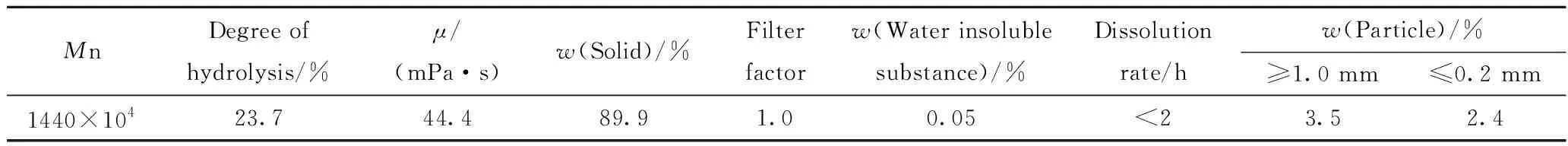

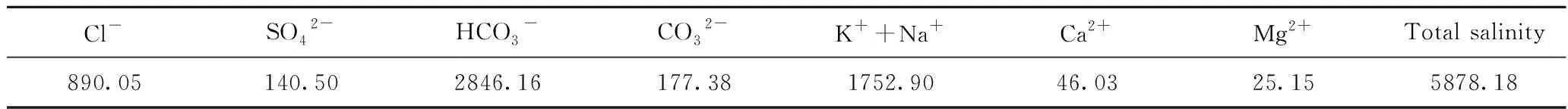

实验用油为大庆油田脱水脱气原油;表面活性剂,组分可控烷基苯磺酸盐,由确定相对分子质量的烷基芳基磺酸盐和重烷基苯磺酸盐组成,(总有效物质量分数50%),大庆油田东昊表面活性剂厂产品;聚合物,中等相对分子质量聚合物,大庆炼化公司产品,具体理化指标见表1;碳酸钠,AR,天津市福臣化学试剂厂产品;实验用水:大庆油田某区块注入站深度处理污水,具体离子组成见表2;三氯甲烷,AR,天津市科密欧试剂有限公司产品;混合指示剂,主要成分为溴化二磺酸二钠蓝色指示剂,英国BDH实验室生产;硫酸,AR,上海裕纳化工有限公司产品;海明1622、氯化苄苏鎓,湖北齐飞医药化工有限公司产品。

表1 中等相对分子质量聚合物的主要理化性能Table 1 Main physicochemical properties of intermediate polymers

表2 大庆油田某区块深度处理污水的矿化度Table 2 Salinity of deep treated sewage in a block of Daqing Oilfield c/(mg·L-1)

1.2 原油乳状液的制备

采用上海弗鲁克流体机械制造有限公司生产的FLUKO-FA25型均化仪进行原油乳状液的制备。首先将组分可控烷基苯磺酸盐表面活性剂、碳酸钠及中等相对分子质量聚合物3种组分按一定的比例配制成组分可控烷基苯磺酸盐弱碱三元体系(简称组分可控三元体系);然后将恒温45 ℃的脱气脱水原油和组分可控三元体系按照体积比1/1进行混合,置于烧杯中,用均化仪在搅拌速率11000 r /min下搅拌2 min,制得原油乳状液,制备过程中确保环境温度为45 ℃,测定所制备乳状液的黏度。

将石油磺酸盐表面活性剂、碳酸钠、中等相对分子质量聚合物3种组分按组分可控三元体系的制备条件得到石油磺酸盐弱碱三元体系(简称石油磺酸盐三元体系),按相同的条件与原油进行混合制备原油乳状液,相同条件下测定其黏度,与组分可控三元体系进行对比实验。

1.3 原油乳状液的电性及界面性质分析

采用马尔文仪器(中国)生产的型号为nano ZS的Zeta电位仪,运用电泳光散射测量分子或颗粒在分散体系中的电荷;采用美国彪维公司生产的TX-500C界面张力仪,用旋转滴的方式检测原油与体系间的界面张力。

1.4 原油乳状液的黏度和乳化析水率分析

采用美国博力飞公司生产的Brook Field DV Ⅱ型黏度计,用旋转的方式检测乳状液的动力黏度。将原油乳状液迅速分装到具塞量筒中,确保环境温度为45 ℃,定时观察体系的分层析水情况,记录下层析出液水相体积,计算乳化析水率。待乳化分层稳定后,抽取下层析出液检测黏度。原油与三元体系通常在高速剪切下能够形成稳定的乳状液,乳状液黏度可以判断乳化增黏特性,析水率可以直观地反映出驱油体系与原油之间的乳化稳定性。析水率(φ,%)为乳状液在某时刻累计析出水的体积与配制乳状液时所用水相总体积之比。

φ=Vt/V0×100%

(1)

式中:Vt为某时刻t累计析出水的体积,mL;V0为配制乳状液时所用水相总体积,mL。

2 结果与讨论

2.1 不同驱油体系配方对原油乳化特性的影响

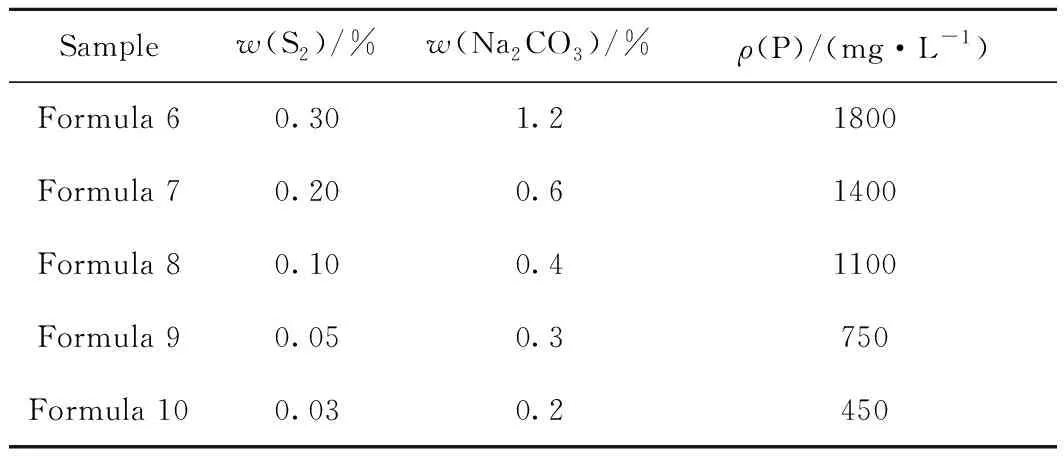

受地层吸附滞留影响,驱油体系在地层运移过程中各化学药剂浓度会按照一定的规律下降,发生色谱分离现象。根据实验室内开展的三元体系30 m长填砂管岩心驱油实验所得到的规律[33],笔者模拟设计了组分可控三元体系的5种驱油体系配方,具体数据见表3。5种驱油体系配方按照在30 m长岩心中不同位置的化学药剂的质量浓度进行设计后,开展与原油的乳化实验,评价分析5种配方的油水乳化性能规律。为更好地分析组分可控三元体系与原油的乳化特性,同时开展石油磺酸盐三元体系与原油的乳化实验进行对比。石油磺酸盐三元体系中的5种驱油体系配方对应的各组分添加量与组分可控三元体系相同,区别在于表面活性剂不同,组分可控三元体系表面活性剂为组分可控烷基苯磺酸盐,石油磺酸盐三元体系表面活性剂为石油磺酸盐。石油磺酸盐三元体系对应的5种驱油体系配方见表4。

表3 组分可控三元体系的5种驱油体系的配方Table 3 Formulations of five kinds of oil displacement systems with controllable components in the ternary system

表4 石油磺酸盐三元体系的5种驱油体系的配方Table 4 Formulations of five kinds of oil displacement systems with petroleum sulfonate in the ternary system

2.1.1 不同驱油体系配方对乳状液黏度的影响

5种驱油体系配方与原油乳化形成乳状液后,分别检测乳状液及静止分层后下层析出液的黏度,分析5种驱油体系配方对乳状液增黏效果的影响。选取组分可控三元体系和石油磺酸盐三元体系进行乳化黏度的对比考察,结果见图1。

图1 不同配方驱油体系乳状液及析出液黏度对比Fig.1 Viscosity comparison of emulsion and precipitate of displacement systems(a) Composition-controlled alkylbenzene sulfonate ternary system; (b) Petroleum sulfonate ternary system Conditions: T=45 ℃; Voil/Vwater=1

由图1可以看出:5种配方驱油体系在组分可控三元体系下乳状液黏度和下层析出液黏度均随着3种化学药剂浓度的下降而降低;同种驱油体系配方下乳状液黏度大幅高于下层析出液黏度,黏度增幅倍数均达到3倍以上。下层析出液黏度越低,乳状液黏度增幅倍数越大,最高达到6倍以上。这说明组分可控三元体系与原油乳化后具有较好的乳化增黏能力,乳化增黏规律明显。对比5种配方石油磺酸盐三元体系,相同体系配方下乳状液黏度增幅倍数小于组分可控三元体系。

2.1.2 不同驱油体系配方对乳状液析水率的影响

5种配方驱油体系与原油乳化形成乳状液后,将其转移到带有刻度的具塞量筒中,记录乳状液析水率。选取组分可控三元体系和石油磺酸盐三元体系进行乳化析水率的对比实验,结果见图2。

由图2可以看出,组分可控三元体系的5种配方驱油体系与原油形成乳状液的乳化析水率随着时间的增加而逐渐变大,但变化幅度不同,表面活性剂浓度最大的配方1及最小的配方5条件下的原油乳化析水率迅速增大,而其他3种配方的乳化析水率变化相对较小。24 h时配方2的原油乳化析水率最低,乳化效果最好。而石油磺酸盐三元体系与原油乳化后油、水很快分离,且不受化学药剂浓度变化影响。由此可见,组分可控三元体系在一定化学药剂浓度范围与原油乳化后具有较低析水率,乳化效果明显。组分可控三元体系在碱浓度较高时,发生盐析反应[34-36],碳酸钠起到了破乳的作用。表面活性剂浓度低时,乳化作用又没有达到浓度,因此只有在合适的化学药剂浓度下,组分可控三元体系才表现出良好的乳化特性。

图2 不同时间下不同配方驱油体系乳状液析水率(φ)变化曲线Fig.2 The change curve of water extraction rate (φ) of emulsion with different oil displacement system formulations at different time(a) Composition-controlled alkylbenzene sulfonate ternary system; (b) Petroleum sulfonate ternary system Conditions: T=45 ℃; Voil/Vwater=1

2.1.3 不同驱油体系配方对乳状液电性和界面性能的影响

5种配方驱油体系与原油在形成乳状液后,其电性、界面性能也会发生改变。分别监测上述10种配方驱油体系乳化前后析出液的Zeta电位、界面张力及乳状液的乳化类型,为乳化的增黏特性、析水率特性提供分析数据,实验数据结果见表5。

表5 不同配方驱油体系的乳状液电位、界面张力及乳化类型Table 5 Emulsion potential, interfacial tension and emulsification types of different oil displacement system formulations

从表5的实验数据看,不同配方的组分可控三元体系与石油磺酸盐三元体系乳化前后的Zeta电位均处在稳定性极好的状态(绝对值大于60 mV),且均随着表面活性剂浓度的下降而下降。组分可控三元体系乳化前、后Zeta电位变化不大。石油磺酸盐三元体系乳化后的Zeta电位随着体系化学药剂浓度的降低而增大,乳化后低浓度体系稳定性逐渐增强。相同浓度组分可控三元体系乳化前、后的Zeta电位均高于石油磺酸盐三元体系。乳化前组分可控三元体系只有配方1的界面张力达到超低,而石油磺酸盐三元体系只有配方10未能达到超低。这与2种表面活性剂界面活性范围有关。所有驱油体系配方形成的乳状液均为水包油(O/W)乳化类型。

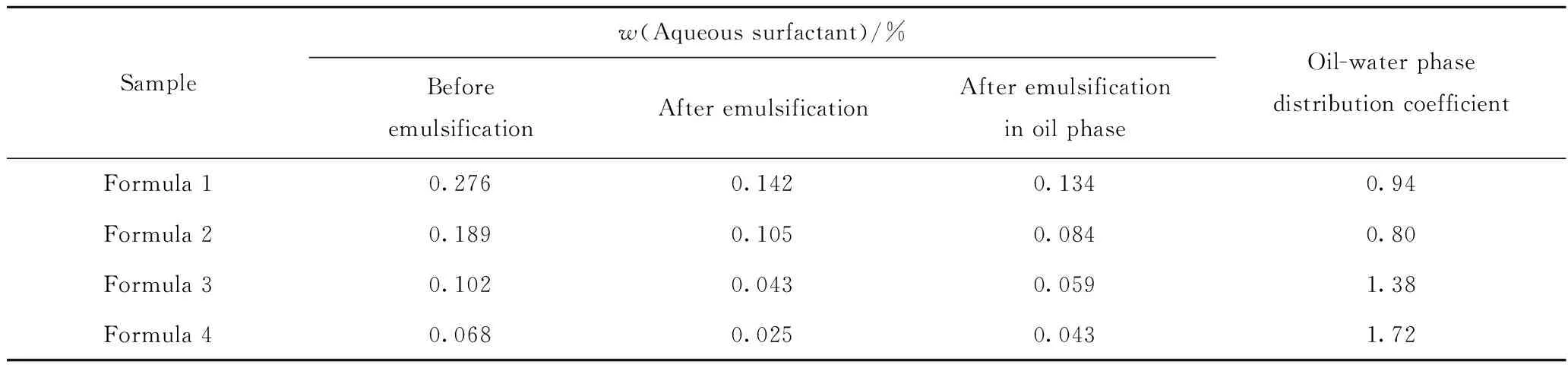

2.1.4 不同配方驱油体系乳化前后表面活性剂浓度变化

为进一步分析组分可控三元体系与原油乳化的规律认识,开展不同配方驱油体系的乳状液乳化前后对应的配方中表面活性剂浓度检测,结果见表6。

表6 不同配方驱油体系乳化前、后表面活性剂的质量分数变化Table 6 The change of surfactant mass fraction before and after emulsification of different oil displacement system formulations

从表6的实验数据看,不同浓度配方驱油体系乳化分层后,水相中剩余的组分可控烷基苯磺酸盐表面活性剂浓度随着配制浓度的降低而降低,进入油相的表面活性剂也随配制浓度降低而降低。利用进入油相表面活性与水相剩余表面活性剂的比值可以判断表面活性剂在油-水相的分配系数。4种配方驱油体系中表面活性剂的油-水分配系数随配制浓度的降低逐步增大。这与表面活性剂分子油-水界面上的吸附和脱附变化有关[37]。

2.1.5 乳状液作用机理分析

组分可控烷基苯磺酸盐是在重烷基苯磺酸盐的基础上,增加了长碳链烷烃芳烃磺酸盐的比例,提高了组分可控烷基苯磺酸盐表面活性剂分子的支化程度,实现了该类表面活性剂组分可调可控的特性,该表面活性剂中除有效物外,其余主要为小分子醇、无机盐和水分。石油磺酸盐是原油馏分油通过磺化、中和等反应得到的混合物,其磺化的主要部分是带有环状的芳烃化合物,石油磺酸盐表面活性剂组成包括石油磺酸盐、无机盐、未磺化油和挥发分等成分,其中石油磺酸盐有效物质量分数为38%~40%,未磺化油质量分数为30%~40%。

(1)组分可控三元体系乳化后增黏能力及析水率变化受分子结构影响较大。组分可控烷基苯磺酸盐主要成分为烷基芳基磺酸盐,烷基芳基构成了组分可控烷基苯磺酸盐的亲油基,支链越长,在油-水界面上分布越稳定。乳化后界面上表面活性剂支化程度高,形成的油-水界面分子膜强度大,不易分离,乳化效果好,破乳慢。石油磺酸盐由于其主要为环状的芳烃磺酸盐,其分子支化程度低,形成的油-水界面分子膜不稳定,导致出现快速破乳的现象。

(2)组分可控三元体系界面性能受驱油体系组成影响较大。组分可控三元体系与原油形成超低界面张力范围窄,而石油磺酸盐三元体系能够在较宽的碱浓度下形成超低界面张力。这是由于石油磺酸盐中未磺化油较多,根据相似相溶原理,石油磺酸盐三元体系易形成超低界面张力。所有体系乳化后析出液界面张力比乳化前变差,组分可控三元体系更明显,乳化后表面活性剂在油-水两相中进行重新分配,组分可控烷基苯磺酸盐亲油性强,进入油相表面活性剂分子多,石油磺酸盐亲水性强,进入油相表面活性剂分子少,界面张力仍能够达到超低。乳化增黏及乳化析水率与界面张力没有必然的联系。

(3)由于配制的5种驱油体系所用的3种化学药剂浓度均较高,因此Zeta电位绝对值都很高,体系均较稳定。组分可控三元体系中未磺化油含量小,体系中溶解的未磺化油少,因此Zeta电位绝对值高于石油磺酸盐体系,稳定性高于石油磺酸盐。乳化后分离出来的组分可控三元体系稳定性与乳化前相差不大,而石油磺酸盐三元体系乳化后低浓度点Zeta电位绝对值反而大,是由于体系乳化后未磺化油溶解到油中使得水相体系变得更加稳定。Zeta电位与乳化增黏及析水率变化没有明显的关联度。

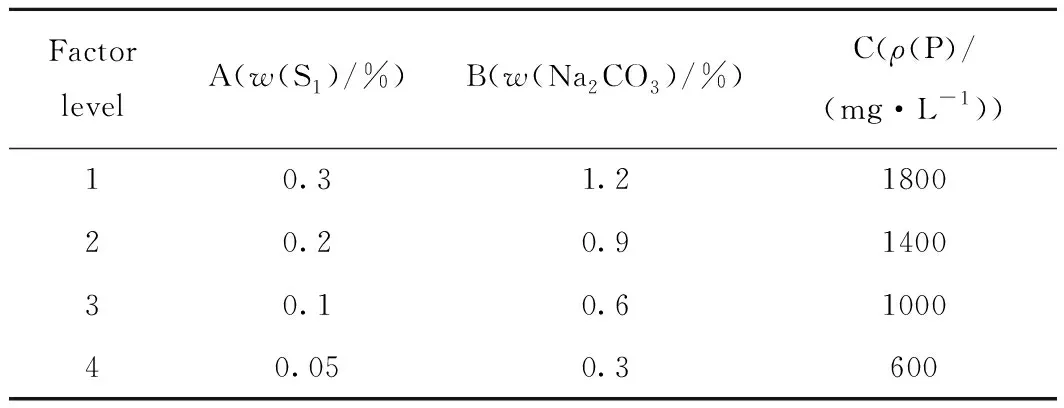

2.2 化学药剂浓度对原油乳化特性的影响

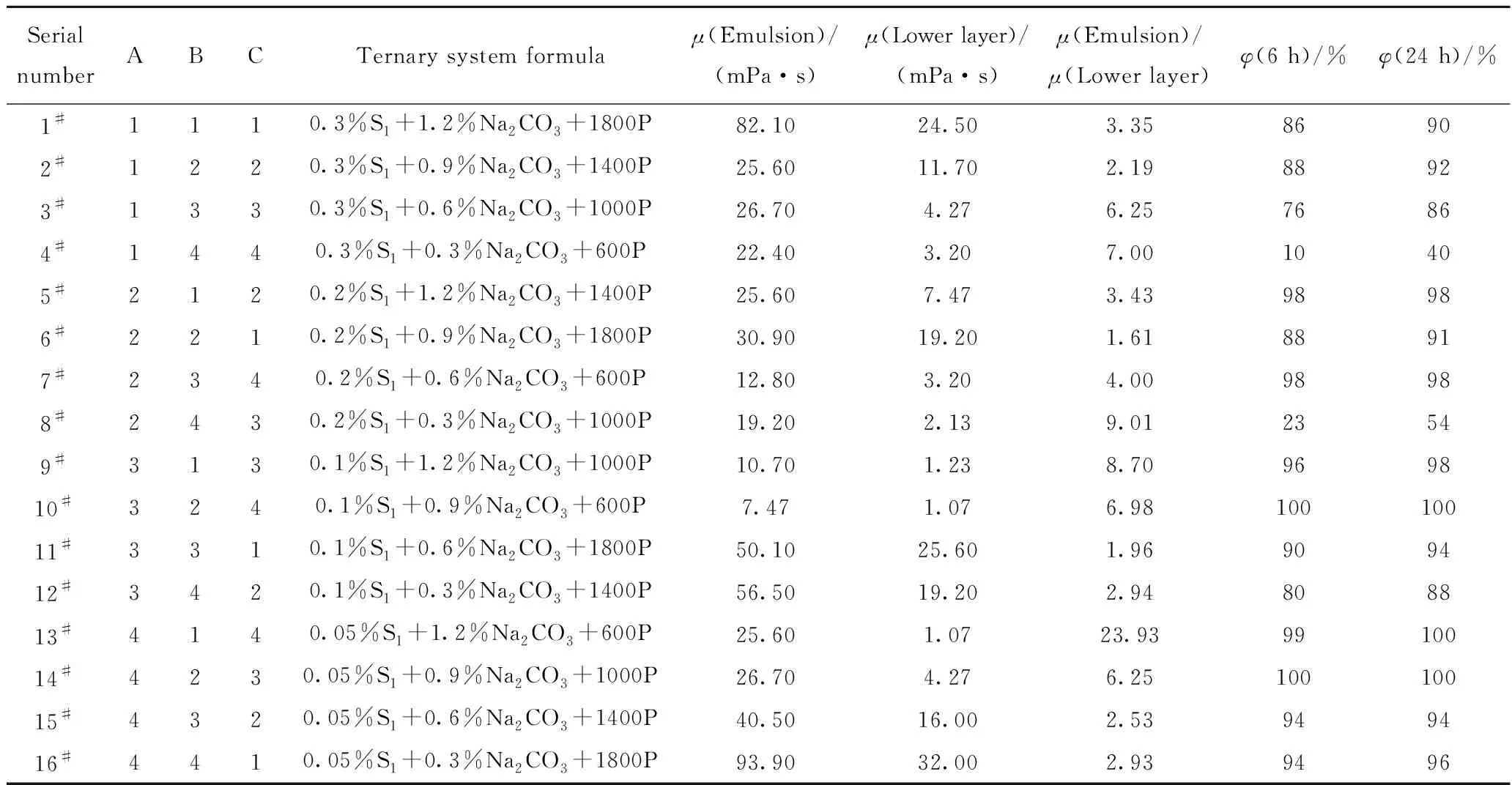

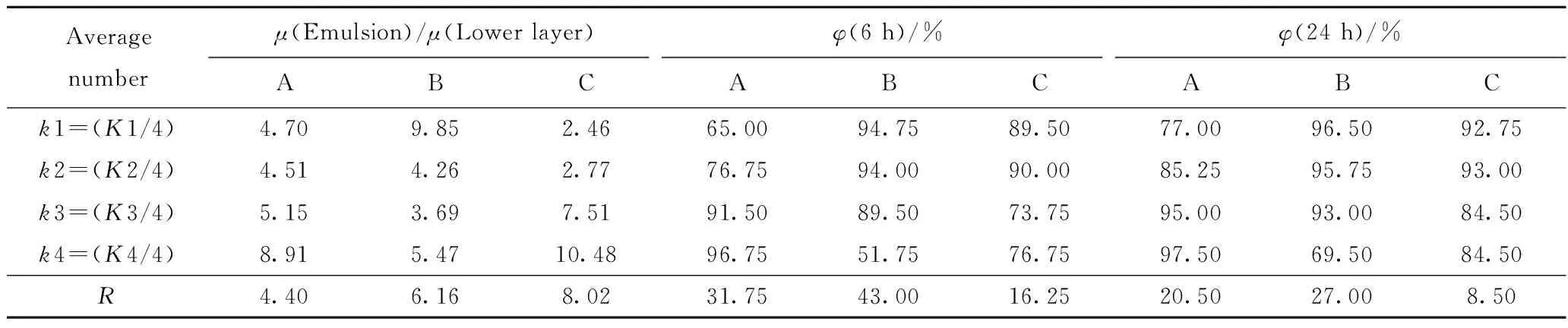

针对组分可控三元体系中5种驱油体系配方与原油的乳化特点,化学药剂的浓度对原油的乳化特性影响较大,因此需要考察组分可控三元体系中3种化学药剂浓度对乳状液特性的影响,实验针对化学药剂浓度变化设计了三因素、四水平16种驱油体系配方的正交实验[38-40],以组分可控烷基苯磺酸盐表面活性剂、弱碱Na2CO3、中等相对分子质量聚合物为因素,以化学药剂的浓度变化作为水平,开展组分可控三元体系与原油混合后乳状液的黏度及乳化析水率的变化实验,考察3种化学药剂对原油乳化特性的影响规律,具体的正交实验因素水平见表7,结果及分析见表8和表9。

表7 正交实验因素水平表Table 7 Horizontal table of orthogonal experimental factors

表8 16种实验配方制备的原油乳状液的黏度(μ)及析水率(φ)Table 8 The sixteen orthogonal experimental viscosities (μ) and water separation rates (φ)

表9 正交实验中原油乳状液黏度(μ)比及析水率(φ)分析Table 9 Analysis of viscosity (μ) ratio and water separation rate (φ) of crude oil emulsion by orthogonal experiment

由表8可以看出,不同配方的组分可控三元体系制备的乳状液黏度差异较大,黏度在10~90 mPa·s范围波动,乳化后析出液黏度波动范围为1~30 mPa·s。乳状液黏度与破乳分层后下层析出液的黏度比,即乳化增黏倍数从最低的1.61倍升高到23.93倍,变化幅度很大。从整个正交实验黏度增幅数据看,所有体系均表现出乳化增黏特性。不同配方的组分可控三元体系制备的乳状液的析水率有高有低,差异较大,析水率受三元体系化学药剂浓度的影响较大。

按照级差R分析,级差越大,体系乳状液增黏幅度越大,越能体现出乳化增黏能力。由表9可以看出,影响乳状液增黏的因素主次顺序为:聚合物、弱碱、表面活性剂。其中聚合物质量浓度为600 mg/L时,乳状液黏度增幅最大。乳化析水率6 h的级差R大于24 h时的级差,表明乳状液乳化析水还未完全,下层仍有三元体系不断析出。从乳化时间6 h时的级差数据分析看,乳化特性最好配方是S1质量分数为0.3%,Na2CO3质量分数为0.3%,聚合物质量浓度为1000 mg/L。按照级差R的分析,级差越大,体系乳状液析水率数据变化越大,越能体现出乳化能力,影响乳状液析水率的因素由大到小顺序为:B、A、C,即影响乳状液乳化析水率的因素由大到小顺序为:弱碱、表面活性剂、聚合物。乳化时间24 h时的乳状液析水率的变化规律与6 h时的乳化析水率的变化规律一致。

复配体系的黏度受聚合物和弱碱浓度的影响较大,聚合物浓度越大,黏度越大;弱碱浓度越大,体系中离子强度相应增大,三元体系中聚合物分子卷曲程度增加,黏度下降。同时聚合物的存在可以改善油-水界面膜的强度,束缚油-水界面上的表面活性剂分子,使吸附在油-水界面的表面活性剂有效分子数增加,油-水界面的黏弹性增大,从而增强乳状液的稳定性。

弱碱能增强表面活性剂的亲油性,有利于表面活性剂吸附于油-水界面,同时复配体系中弱碱碳酸钠与原油中的酸性物质生成新的表面活性物质,与原有的组分可控烷基苯磺酸盐协同进一步降低油-水界面张力,使得油-水更容易乳化。碳酸钠浓度较低时,解离出来的Na+扩散到油-水界面层中,中和了表面活性剂分子之间的排斥力,压缩双电层厚度,使得表面活性剂分子在油-水界面上分布较多,体系乳化特性好,析水率低;而当继续增加碳酸钠浓度时,更多解离出来的Na+扩散到油-水界面的双电层中,过多的Na+不再起到中和表活剂分子的电荷作用,表面活性剂分子间排斥力变大,导致乳状液稳定性变差。

表面活性剂的两亲性使其吸附于油-水界面,当表面活性剂质量分数高于0.1%时,形成的乳状液开始稳定,组分可控烷基苯磺酸盐表面活性剂分子支化程度高,体系的亲油性强,有利于在油-水界面上形成稳定的体系,保持乳状液的稳定性。

3 结 论

(1)不同化学药剂浓度的组分可控三元体系与原油能够形成稳定的乳状液,乳化特性明显,具有较低的乳化析水率。乳化特性与表面活性剂的分子结构有关,与体系的界面张力、Zeta电位关系不明显。组分可控三元体系与原油乳化后,表面活性剂在油相和水相中的分配系数随浓度下降逐渐增大。

(2)正交实验结果表明,影响乳状液黏度的从大到小顺序为:聚合物、弱碱、表面活性剂,其中聚合物质量浓度为600 mg/L时,乳状液黏度增幅最大;影响乳化析水率的化学药剂因素从大到小顺序为:弱碱、表面活性剂、聚合物,其中Na2CO3质量分数为0.3%,表面活性剂质量分数为0.3%,聚合物质量浓度为1000 mg/L时,驱油体系配方乳化24 h时乳状液析水率最低,乳化效果最明显。