库伦摩擦对波箔气体轴承特性的影响

2022-07-19赵琪任雄豪侯予陈双涛赖天伟

赵琪,任雄豪,侯予,陈双涛,赖天伟

(西安交通大学能源与动力工程学院,710049,西安)

箔片气体轴承具有清洁、低摩擦、温升小、高稳定性和成本效益显著等优势[1],可应用于大多数先进的高速透平机械中,例如燃料电池空压机、低温透平膨胀机、微型燃气轮机等[2-4]。从箔片轴承的结构来说,常用形式有波箔型、悬臂型、鼓泡型等[5-7],其中波箔型箔片轴承的应用最为广泛。

目前国内外对波箔轴承的研究主要集中在提高承载能力、轴承热管理技术以及轴承稳定性分析等[7-9]。针对弹性支撑结构波箔的库伦阻尼耗散作用也开展了一些研究,但是相关研究仍不够丰富。对于波箔气体轴承,其稳定性和可靠性在很大程度上取决于弹性支承波箔。在顶层平箔片的下方,弹性支承结构提供了额外的阻尼[10],平箔片与波箔片之间、以及波箔片与轴承座之间的库伦阻尼摩擦耗散作用,可以吸收振动能量,即使有冲击载荷或不稳定的涡动,轴承转子系统仍可保持较好的稳定性[11]。Roger等[12]考虑了波箔片、平箔片以及轴承座之间的摩擦力作用,研究了箔片结构参数、摩擦因数以及载荷分布对箔片结构刚度的影响规律。王林忠等[13]对铜丝支撑箔片轴承的库伦阻尼进行了分析,采用能量耗散的方法对箔片轴承当量黏性阻尼进行了评价。徐珍妮[14]等建立了双层波箔轴承的接触力学模型,并对双层箔片轴承的承载机理进行了分析。

西安交通大学在气体箔片轴承方面开展了长期的研究,尤其是针对箔片轴承在高速透平膨胀机中的应用开展了较为广泛的理论与实验研究[15-18]。近年来,又将箔片轴承应用在了高速无油离心式压缩机以及吊舱涡轮等领域中[7,19]。实际应用过程中发现库伦阻尼耗散对转子稳定性有很大的影响,而库伦阻尼耗散能量在轴承的实际运行过程中又难以定量测量。为了进一步提高箔片轴承在高速透平机械中应用的可靠性与稳定性。本文采用能量耗散方法分析了实验用波箔轴承的刚度和阻尼特性[20],研究了摩擦因数、载荷作用等参数对箔片轴承库伦阻尼耗散与刚度特性的影响规律。

1 数值模型与模型验证

1.1 波箔轴承结构模型

波箔径向轴承结构示意图如图1所示。波箔型轴承由轴承座、平箔片和波箔片组成。转子高速运行过程中,波箔片与平箔片以及波箔片与轴承座之间存在库伦摩擦力作用。考虑摩擦力后,箔片轴承的库伦摩擦计算模型将会变得复杂,本文采用自编程的方法研究了不同结构参数对波箔轴承刚度和阻尼特性的影响。

图1 波箔径向轴承

平箔和波箔片变形示意图如图2(a)所示,为了便于施加气膜载荷,计算箔片变形时将径向箔片轴承中波箔片展开为平面结构。平箔和波箔的左端均为固定端,平箔在分布载荷的作用下发生变形,波箔在接触点力的作用下也会发生变形,波箔片自由端由于顶部载荷的作用会向右滑动。波箔径向轴承和止推轴承工作原理基本相同,本文以波箔径向轴承单个凸起结构为例,对波箔轴承的刚度和阻尼特性进行了研究。波箔轴承单个凸起结构如图2(b)所示,其中Fz=F+ΔF,F为载荷基准值,ΔF为载荷波动值。本文只对波箔建模求解变形,参照文献[21]中施加波拱顶部摩擦力的方法,平箔与波箔间摩擦力施加在波拱最顶端。计算结果表明:波拱最顶端节点垂直方向位置始终高于相邻节点,不存在接触节点位置变化问题。因此,为了简化计算,忽略了平箔与波箔间接触变形问题。箔片材料为不锈钢,根据文献[22-23],钢与其他金属之间的摩擦因数约为0~0.3。本文中动摩擦因数μ选取为0~0.2进行模拟,最大静摩擦因数和动摩擦因数μ取相同的值。波箔径向轴承具体参数如表1所示。

(a)箔片变形示意图

表1 径向波箔轴承结构参数

根据弹性力学分析理论,波箔轴承单个凸起结构系统总势能可由下式表示

(1)

由最小势能原理,可得到下式

(2)

载荷、位移与刚度矩阵的平衡方程如下

Kδ=f

(3)

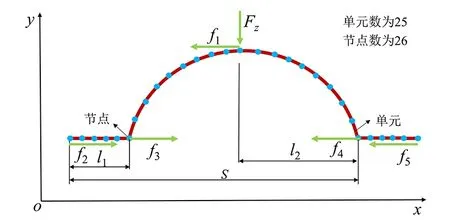

波箔型箔片轴承的复杂结构和摩擦力的作用使得建立合理的理论分析模型十分困难,通常采用二维薄壳模型或者线性弹簧模型等进行简化。在考虑了波箔与平箔片间摩擦力以及波箔与轴承座间摩擦力的情况下,本文采用有限元方法建立梁单元模型计算波箔轴承单个凸起结构节点位移。如图3(a)所示,计算箔片变形时采用有限元Timoshenko梁模型,采用两节点四自由度单元。单个波箔拱结构由25个单元和26个节点组成,平直段共5个单元,各单元均分,波拱段共20个单元,按照x轴方向投影距离均分,f1~f5为各接触点的摩擦力。通过局部坐标和整体坐标系的转化,可以得到各单元整体坐标系下的坐标。如图3(b)所示,各单元局部坐标系为随体坐标系,根据杆的轴向和法向确定,梁单元结构会受到弯矩、扭矩和剪力等作用力的共同作用。材料模型参考文献[21]进行选取。

(a)单个波箔拱示意图

在轴承转子系统实际工作过程中,轴承性能同时受到低频涡动、同步涡动和倍频涡动的影响,其中同步涡动占据主导因素,而在同步涡动的一个加载卸载周期内,库伦阻尼耗散能量只与载荷波动幅值有关。本文对波箔轴承一个加载卸载周期内的库伦阻尼耗散能量进行了计算。为了求解整个载荷波动过程中箔片耗散能量,本文通过逐渐增大再减小载荷的方法对轴承加载卸载过程进行了模拟,得到了一个完整的载荷-位移曲线,获得了一个载荷波动过程中的耗散能量。其中的关键点在于判定载荷变化时接触点摩擦力大小与方向,并且区分滑动摩擦和静摩擦力。在得到箔片轴承的载荷-位移曲线后,采用数值积分的方法计算库伦阻尼耗功,通过对载荷-位移曲线进行最小二乘法拟合得到波箔拱刚度。

1.2 模型验证

本文通过和文献计算结果对比来验证现有模型的准确性。如图4所示,Iordanoff和Heshmat[24-25]通过线性弹簧模型采用拟合公式的方法计算了箔片刚度。线性弹簧模型中将波拱等效为线性弹簧,此时箔片刚度为定值与载荷大小无关。由X=F/K,已知波拱载荷和箔片刚度的情况下可以求得箔片变形。此模型忽略了箔片本身的变形和平直段结构对波拱的影响,而且不能体现箔片变形的非线性特性,因此和实际情况下箔片变形差别较大。Le Lez[23]改进了计算模型并通过商业软件数值模拟的方法对箔片变形进行了求解,计算结果也更加接近实际情况。本文的结果和Le Lez文献中数据非常接近,这也验证了数值模型的准确性。在均布载荷作用下,从固定端到自由端,箔片变形量逐渐增大。不考虑摩擦力时,波箔拱顶部位移和考虑摩擦力时差别较大,表明了计算箔片变形时考虑摩擦力的必要性。

图4 均布压力下箔片变形示意图

2 结果分析与讨论

2.1 载荷基准值对库伦阻尼耗散的影响

箔片轴承气膜中存在高压区和低压区,稳定运行时箔片不同位置受力略有差异,为了研究不同载荷下波箔轴承的库伦阻尼耗散特性,通过改变波拱顶部的载荷基准值来进行研究,此时载荷波动幅值设为10%。如图5所示,随着载荷基准值增大,波箔拱顶部位移幅值逐渐变大,滞止环逐渐右移,加载和卸载过程中随着载荷变化波拱顶部位移基本呈线性变化。随着载荷基准值变大,滞止现象更加明显。在滞止阶段可以很明显的看到动静摩擦力的转变过程,由滑动摩擦力逐渐转变为静摩擦力再转变为滑动摩擦力,载荷基准值越大摩擦力幅值越大。不同载荷基准值下,滞止环形状都近似于平行四边形,区别在于载荷基准值越大,滞止环面积明显增大,因而库伦阻尼耗散能量增加。

(a)载荷-位移曲线

如图6所示,随着载荷基准值增大,阻尼系数线性增大。这也说明在箔片轴承运行时,增大箔片轴承的载荷一定程度上可以提高箔片轴承的库伦阻尼耗散能量,有利于增强轴承运行的稳定性。由图还可看出,载荷基准值变化对波箔刚度影响很小,波箔刚度基本不发生变化,约为9.5 MN·m-1。

图6 载荷基准值对耗散能量和刚度影响

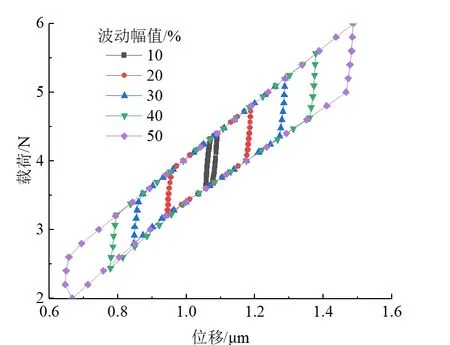

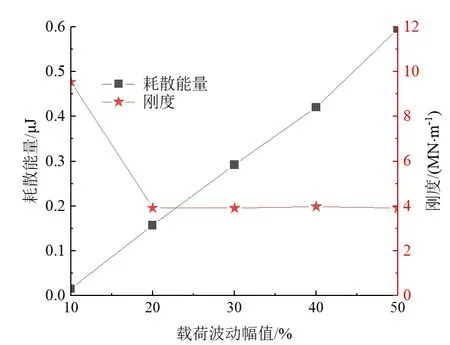

2.2 载荷波动幅值对库伦阻尼耗散的影响

由于同步涡动、低频涡动和冲击载荷等因素的影响,在实际运行过程中箔片轴承的承载力会发生一定的波动,箔片轴承对载荷波动的适应性是高速透平机械在复杂环境下能否稳定运行的关键因素之一。在研究载荷波动对轴承性能影响时,载荷基准值设为4 N。如图7所示,当载荷波动幅值从10%增加到50%时,波箔拱顶部位移变化幅值大幅增加。载荷波动幅值为50%时,波箔拱顶部位移变化最大值约为0.8 μm。加载卸载过程中,滑移阶段载荷-位移曲线基本重合,这说明载荷波动对滑移刚度影响很小。载荷波动幅值变大时,摩擦力变化周期会相应增长。通过对波拱顶部的摩擦力进行分析,得到了波拱顶部摩擦力的变化规律:当载荷由最大值逐渐减小时,摩擦力刚开始时仍保持为滑动摩擦力,进入滞止阶段后,滑动摩擦力逐渐转变为静摩擦力且摩擦力方向逐渐由同向变为反向。如图8中所示,随着载荷波动幅值增大,波箔刚度逐渐减小最后稳定在4 MN·m-1左右。库伦阻尼耗散能量和载荷波动幅值基本呈现线性变化关系,增大载荷波动幅值一定程度上可以增加箔片的库伦阻尼耗散,提高轴承运行的稳定性。

(a)载荷-位移曲线

图8 载荷波动幅值对耗散能量和刚度影响

2.3 摩擦因数对库伦阻尼耗散的影响

由于箔片表面处理和摩擦副材料选择等因素的影响[26-27],箔片所受摩擦力有较大差别,而箔片表面摩擦力的增大使波箔轴承更容易发生滞止现象。如图9所示,随着箔片表面和轴承座表面摩擦因数增大,拱顶部位移幅值逐渐减小,加载和卸载过程中滞止段逐渐占据主导地位,滞止环形状整体上呈现由短粗向细长型变化的趋势。摩擦因数较小时,随着摩擦因数增大摩擦力幅值逐渐变大。摩擦因数大于0.15时,载荷由最大值逐渐减小的过程中滑动摩擦力直接转变为静摩擦力,且摩擦力一直保持为正值。这说明当摩擦因数增大到一定值时,拱顶部摩擦力方向不再发生变化,而此时波箔的滞止现象也更加明显,载荷位移曲线趋近于直线。

(a)载荷-位移曲线

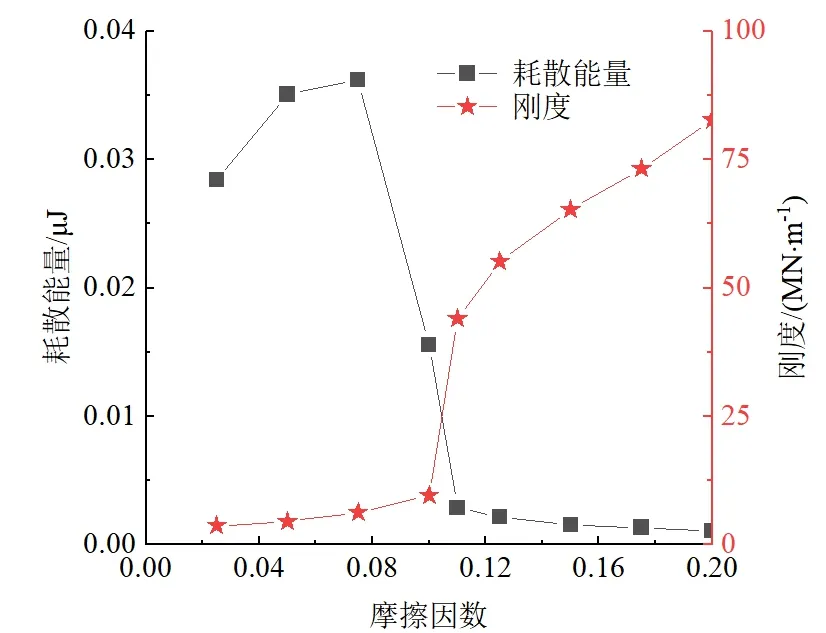

随着摩擦因数增大,波箔刚度逐渐增大,阻尼耗功整体呈现先增大后减小的趋势,如图10所示。当摩擦因数为0.075时,库伦阻尼耗功最大,约0.036 μJ。由于滞止现象的存在,当摩擦因数增加到0.11左右时,滞止特性愈加明显,波箔轴承刚度迅速增大,阻尼耗功急剧减小。因此,在箔片轴承设计过程中,应针对轴承的应用需要,确定刚度或阻尼的优先原则,选择合适的摩擦因数,提高转子的刚度或稳定性。

图10 摩擦因数对耗散能量和刚度影响

3 结 论

本文采用能量耗散法对波箔型气体箔片轴承的库伦阻尼耗散特性进行了分析,得到的结论如下。

(1)载荷基准值变化对滞止环形状和波箔轴承刚度影响很小,轴承刚度基本不发生变化。载荷基准值越大,库伦阻尼耗散能量明显增加。

(2)摩擦因数增大可强化轴承的刚度,但会导致库伦阻尼耗功减小。

(3)波箔拱顶部摩擦力由最大值逐渐减小时,摩擦力刚开始时仍保持为滑动摩擦力。进入滞止阶段后,滑动摩擦力逐渐转变为静摩擦力且摩擦力方向逐渐由同向变为反向。

(4)随着载荷波动幅值增大,波箔轴承刚度先迅速减小然后逐渐趋于平稳。库伦阻尼耗散能量随着载荷波动幅值增大呈现线性增加趋势。载荷波动幅值的增大在一定程度上可以增加箔片的库伦阻尼耗散作用,提高轴承运行的稳定性。