锂电池管理系统的船用工况环境适应性分析

2022-07-19汤文军蒋怀贞高健庄益诗

汤文军,蒋怀贞,高健,庄益诗

(1.武汉长江船舶设计院有限公司,武汉 430062;2.深圳市锐深科技有限公司,广东 深圳 518109;3.陆装沈阳局大连军代室,辽宁 大连 110021)

我国已有多艘电动船舶实际运行,例如,广州造船厂的2 000 t运煤船,湖州海事局的海巡0302巡逻艇等。由于当前锂电池存在能量密度相对较小和价格较贵的问题,使得电动船舶的发展仅限于小型货船和渡船等短航程船舶。

锂离子电池作为动力电池系统和电动船舶的核心元件,其性能直接影响电动船舶的安全性和可靠性。相较于电动汽车,电动船舶的使用工况具有其特殊性,因此在电池系统的验证要求上有所差别。而目前鲜有关于锂离子电池管理系统(BMS)在船用工况下的适应性研究报道。为此,拟通过对所设计BMS系统进行船用工况适应性试验验证,为新能源船舶锂电池及管理系统的选用提供参考。

1 电池管理系统组成及参数

动力电池系统是电动船舶的动力来源,其中电池管理系统(battery management system,BMS)是动力电池系统的核心部件,是一种防止电池出现过充、过放电,对电池进行监控、管理及维护的智能化统。当锂电池与BMS相结合,能更好实现电池端电压的测量、保证单体电池充电均匀、预估电池荷电状态以及检测动力电池组的状态,防止过充、过放电现象,使电池组中各个电池都达到均衡一致的状态。

设计采用62.4 kWh锂离子电池系统见图1。

图1 船用BMS结构组成

系统由1个域管理盒(型号RS-YGLH62.4 kWh-001,规格L580×W500×H160),1个高压箱(型号RS-GYH 62.4 kWh-001,规格L550×W357×H263 mm×T1.5 mm)和10个电池包(型号RS-202Ah- 4A-001/RS-202Ah-4B-001,规格L350×W893×H276 mm)组成3级架构,其中6个电池包串联组成充放电系统,4个电池包只做质量填充。单体电池采用宁德时代MFH3L8,2020Ah,3.22V。4块单体电池组成1个电池模组,4个电池模组形成1个电池包。

2 交变湿热适应性分析

海上行驶环境具有相对湿度高和早晚温差大等特点。而锂电池的安装条件应避免受到溅水和蒸汽等损害。由于锂电池绝缘材料中的绝缘电阻会随着温度和相对湿度的增加而降低,从而使得漏电风险增加,严重时会出现击穿电路损坏现象和引发发生触电事故。

检测锂电池系统在一定湿热条件下外观、电压、电流,以及其绝缘性是否达到相关规定,是否能够安全使用。

将动力电池包(型号EVT300-0800-3× 80KWIGBT)放入温度(55±2) ℃,相对湿度90%~95%的步入式温湿度试验箱(型号EC10-7015)中,持续时间4个周期(每周期24 h)。试验过程中电池系统按照额定工况进行持续的充放电循环,同时记录其电流、电压、温度和绝缘电阻。

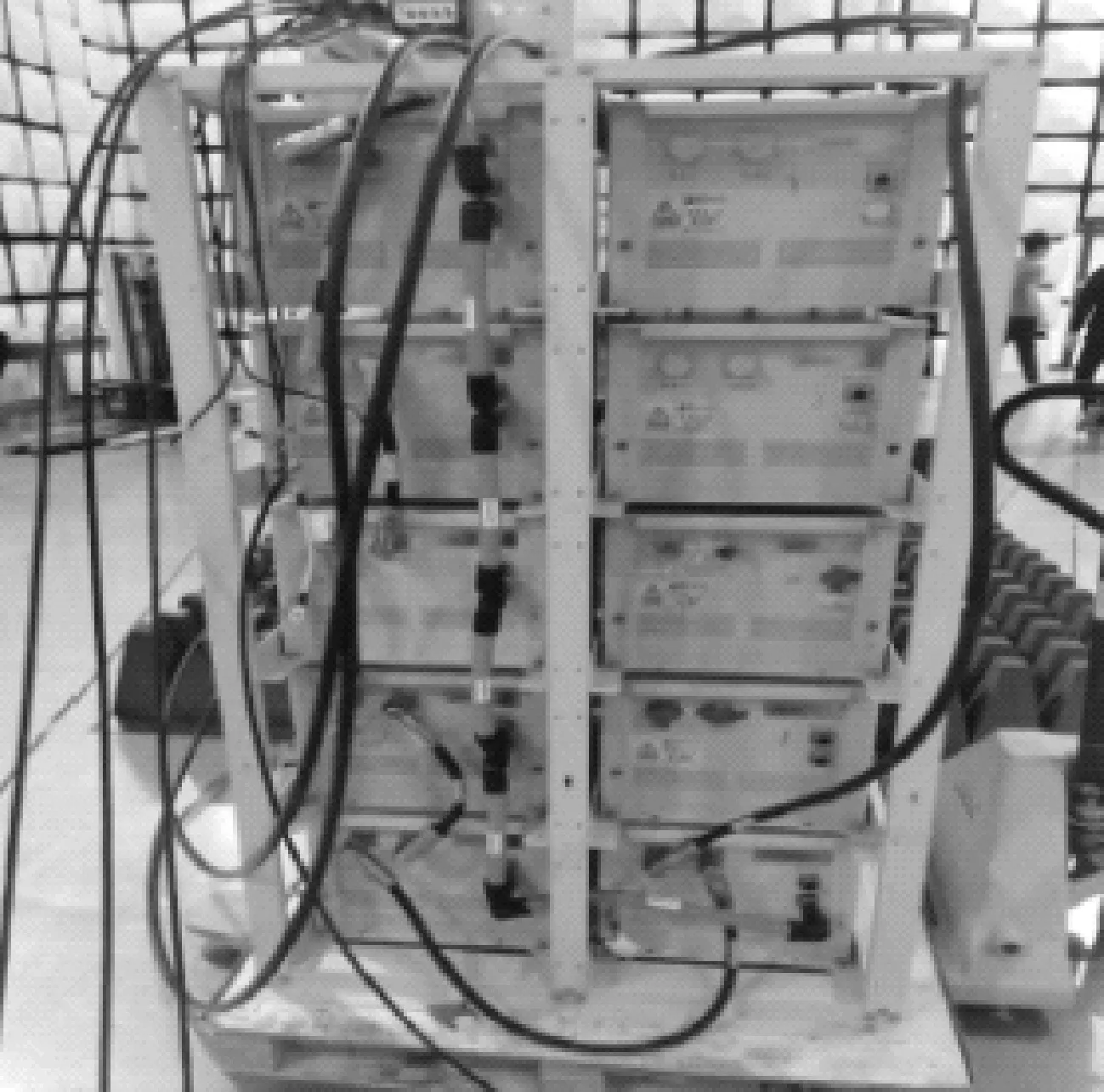

试验结束后再进行绝缘耐压测试,并观察对产品外观进行检查,高压箱、电池箱开箱检查,针对有可能引起冷凝水聚集位置进行重点检查,对于有冷凝水存在的位置进行拍照记录,见图2。

图2 交变湿热试验BMS照片

试验结果表明:交变湿热试验后,BMS系统电压、电流,以及绝缘采集功能正常,总正对地1 000 V绝缘电阻为1 915 MΩ,总负对地1 000 V,绝缘电阻为758 MΩ,均满足绝缘电阻≥10 MΩ的要求。此外,系统外观无明显破损、锈蚀,且开箱检查箱内无冷凝水聚集现象。因此,船用BMS对湿热环境适应性良好,可满足海上极端湿热工况下正常运行。

3 盐雾适应性分析

盐雾会随着海上得水雾附着在锂电池系统器件外部的绝缘材料上,盐雾中钠离子、氯离子会极大地增加锂电池表面的导电性,使表面的绝缘材料失去一定的绝缘性,从而降低了工作的安全性。当其附着在锂电池系统的金属部件上,会使金属发生电化学腐蚀,不利于电池系统的器件连接、锂电池的固定,造成电池出现短路和器件损坏,严重时甚至发生事故。

先将设备放入盐雾箱内,在15~35 ℃下连续喷雾2 h后放入温度为(40±2)℃,相对湿度90%~95%的湿热箱内放置7 d。试验包括4个喷雾周期,每个周期连续喷雾时间2 h,7 d湿热贮存期。并在每个贮存周期的第7 d进行功能试验。

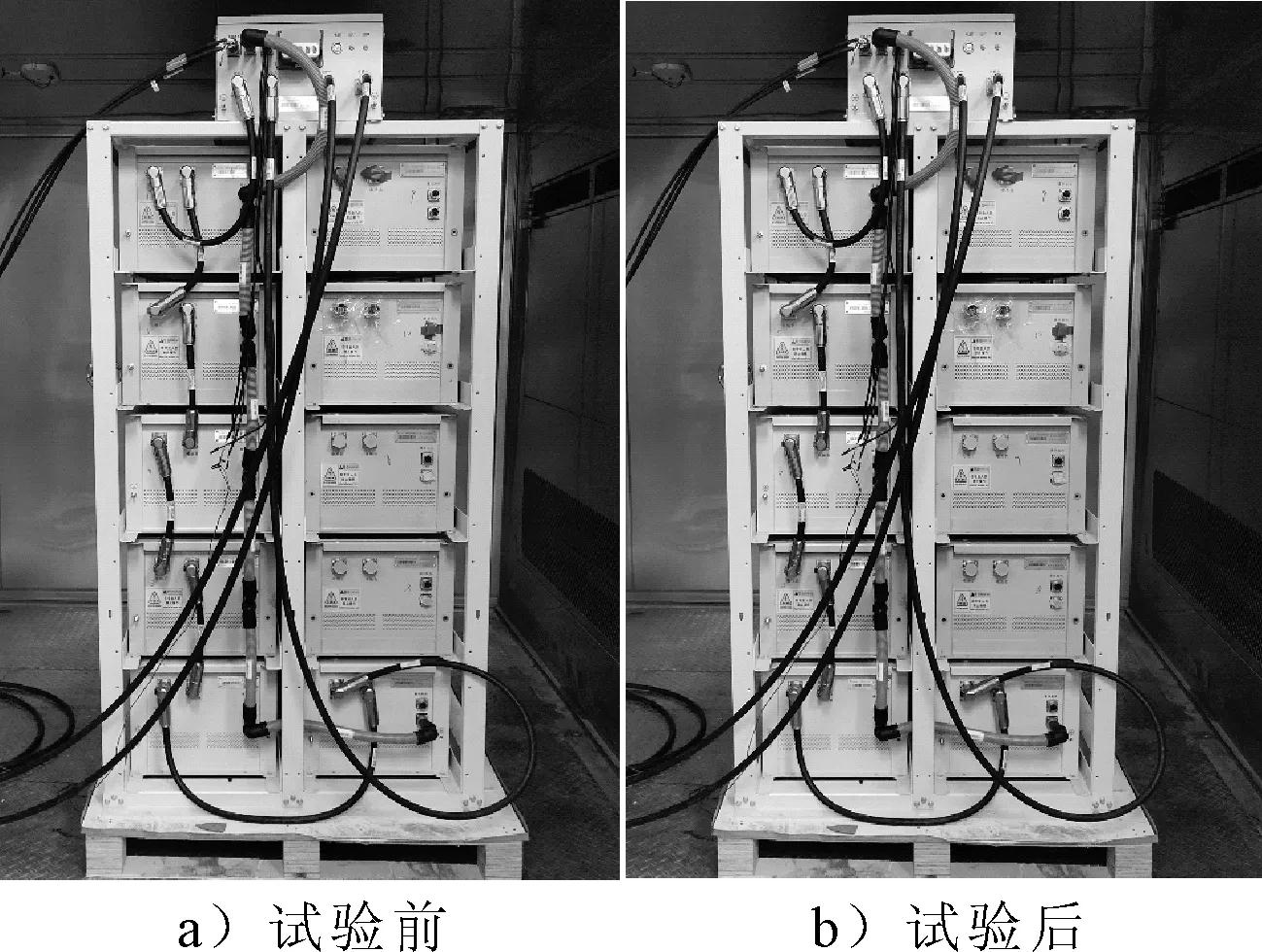

盐雾试验结束后,通过开箱检查,发现系统紧固件及金属表面均无腐蚀现象,见图3。

图3 试验后系统现场情况

将受试设备置于大气压下恢复1~2 h,先进行绝缘电阻测量和其他性能试验。然后进行2个充放电工况循环,之后,系统电压、电流及绝缘功能均正常。系统总正对地1 000 V绝缘电阻为178 MΩ,总负对地1 000 V绝缘为电阻为116 MΩ,均满足绝缘电阻≥10 MΩ的要求。表明船用BMS能克服盐雾环境影响,满足海上盐雾工况下正常运行。

4 倾斜摇摆适应性分析

BMS系统作为电动船舶的核心部件,不可避免地受倾斜、摇摆、振荡和冲击的影响,有可能导致锂电池内部电解液动荡和外泄,从而使得电池内部短路进而造成热失控。甚至还会导致元器件因承载多余应力而导致虚焊、脱落,进而造成锂电池不能正常工作。

将BMS系统放置于5 000 kg倾斜摇摆台(型号Y585000/ZF)并上电工作,将受试系统分别朝前、后、左、右4个方向倾斜22.5°,4个方向各倾斜15 min。分别将受试系统前后、左右2个水平轴向22.5°摇摆,位置转换时间为10 s,试验持续时间为各 15 min,见图4。

图4 倾斜试验

将BMS系统固定在试验台上,对样品进行工况充放电循环,试验后检查系统外观部件,通电系统电压、电流、绝缘采集等功能。

试验结果表明,其中电池组充放电电流数据49.5~50.2 A,电池单体(平均电压3 360 mV,最高电压3 368 mV,最低电压3 354~3 355 mV)、电池组(最高温度22 ℃,最低温度20 ℃)、绝缘电阻1 746.7 Ω、绝缘模块总压322 V等相关数据。其中数据具有一定的幅度变化,但均在标准范围内。由此可见:试验过程中及试验后系统电压、电流、绝缘采集等功能正常,均在规定范围内,符合安全标准。

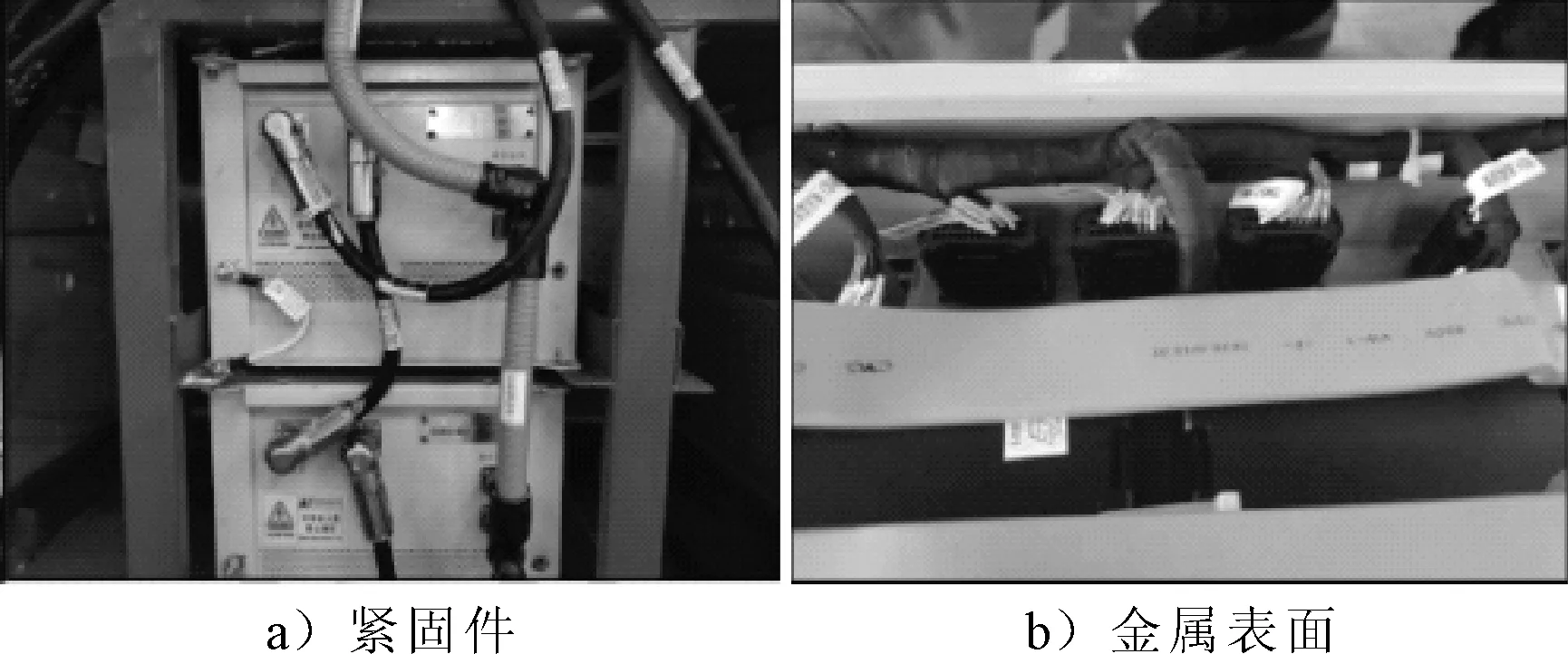

倾斜摇摆试验中BMS系统无零部件掉落,高压箱、电池包不存在位移、紧固件无松动及松脱现象,见图5、6。试验过程中及试验后系统电压、电流及绝缘数据采集功能正常。因此,船用BMS能克服非平衡位置重力影响,可满足海上极端倾斜摇摆工况下正常运行。

图5 试验后系统紧固件

图6 试验后拆箱检查器件

5 倾斜摇摆强度分析

试验中采用的锂电池系统主要由1.0、1.5的锁锌板和1.2、1.5、2.0、3.0 mm的冷轧板组成。

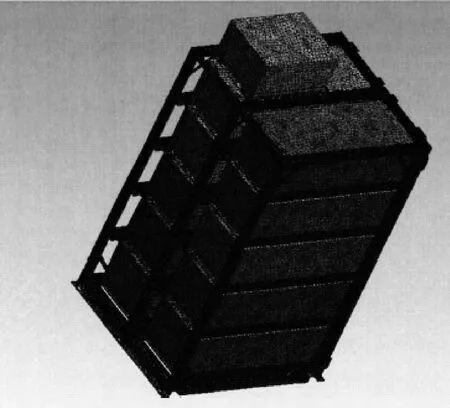

对锂电池系统进行有限元模型简化,见图7。其中:①仅考虑材料的线弹性物理性质,不考虑材料的塑性和应变率效应;②对样品中明显不影响结构强度的某些的小孔、倒角、圆角进行简化处理;③忽略明显对结构强度影响较小的零部件。

图7 电池系统结构简化模型

在结构强度分析中对简化后的几何模型进行网格划分,有限元网格数为1 276 124个,类型为四面体,网格模型见图8。

图8 电池系统结构网格模型

经有限元仿真计算,结构绕轴倾斜22.5°工况下最大Von Mises应力为147.59 MPa,位于电池系统机框前段底部螺栓孔附近,根据材料测试结果3 mm的SPCC冷轧板屈服强度为263 MPa,因此电池系统结构强度设计满足要求。

经有限元仿真计算,结构绕Y轴倾斜22.5°工况下最大Von Mises应力为90.27 MPa,位于电池系统机框后端中部,而根据材料测试结果3 mm的SPCC冷轧板屈服强度为263 MPa,因此电池 系统结构强度设计满足要求。

6 振动适应性分析

电动船舶行驶或停泊时都会受到海浪和自身电机系统产生的持续振动作用。在长时间的振动过程中,锂电池的绝缘片容易发生脱落或磨破现象,使得电源接口与外壳直接接触,从而导致短路,严重时引发电动船舶热失控和起火爆炸事故。

以电池满充状态开始进行振动试验。受试系统按轴5.86 Hz,轴3.2 Hz,轴无共振频率,以小于或等于1 oct/min的扫频速率进行扫描,检查是否出现共振现象,若不存在明显共振点,则在30 Hz下进行90 min耐振试验。试验在3个互相垂直的轴线上进行,在试验过程中对电池包进行充放电工况循环。

试验结果表明:其中电池组充放电电流数据-49.9~-50.2 A,单体(平均电压3 288 mV,最高电压3 297 mV,最低电压3 283 mV)、电池组(最高温度28 ℃,最低温度22 ℃)、绝缘电阻1 508 Ω、绝缘模块总压314.4 V。其中数据会有一定的幅度变化,均在标准范围内。振动试验及试验后系统电压、电流以及绝缘采集功能正常,采集数据均在安全标准范围内。

振动试验后系统硬件无受损现象,紧固件无松动及松脱现象。由此认为:船用BMS能克服振动影响,满足海上极端振动工况下正常运行。