双燃料散货船C型LNG燃料舱强度分析

2022-07-19李闯顾俊郑文青张志康杨薛航高晓磊

李闯,顾俊,郑文青,张志康,杨薛航,高晓磊

(中国船舶及海洋工程设计研究院,上海 200011)

经过十余年的发展,船舶LNG动力技术逐渐成熟,且随着LNG加注设施的逐渐完善,LNG燃料动力船型迎来了快速增长期。相比较于A型、B型独立液货舱和薄膜型液货舱,C型独立液货舱具有装载灵便、结构简单和安全性高等特点,广泛应用于中小型的LNG运输船和一些双燃料船型中。已有的研究主要是将鞍座或液罐作为单独的模型,将鞍座和液罐同时放在主船体中进行研究的还比较少;已有研究主要针对液罐常规纵向布置的船型,对于液罐横向布置的船型研究比较少。为此,以一型采用C型LNG燃料舱的双燃料散货船为例,C型燃料舱坐落于主船体中,由固定鞍座和滑动鞍座来支撑。液罐沿船宽方向布置,考虑到结构的特殊性和载荷的严峻性,对该C型燃料舱进行直接计算分析。

1 结构特点

液罐由左右放置的两个鞍座结构来支撑,液罐与鞍座之间设置有层压木,用于将燃料舱的载荷传递到主船体中,并为主船体的结构提供绝热保护。为了装载更多的货物,散货船货舱区域通常具有较大的型深和型宽。考虑到散货船自身的结构特点,为了更加高效地利用舱容,不同于常规的纵向布置,液罐采用横向布置,见图1。

图1 液罐布置示意

液罐采用“圆柱+半球形封头”的形式,全长为45.6 m,中部筒体直径为17 m,总容积约为9 196 m。液罐用于装载液化天然气,罐体采用9Ni钢,密度为7 890 kg/m,弹性模量为206 000 MPa,屈服强度为490 MPa,抗拉强度为640 MPa。

2 有限元分析模型

2.1 计算模型

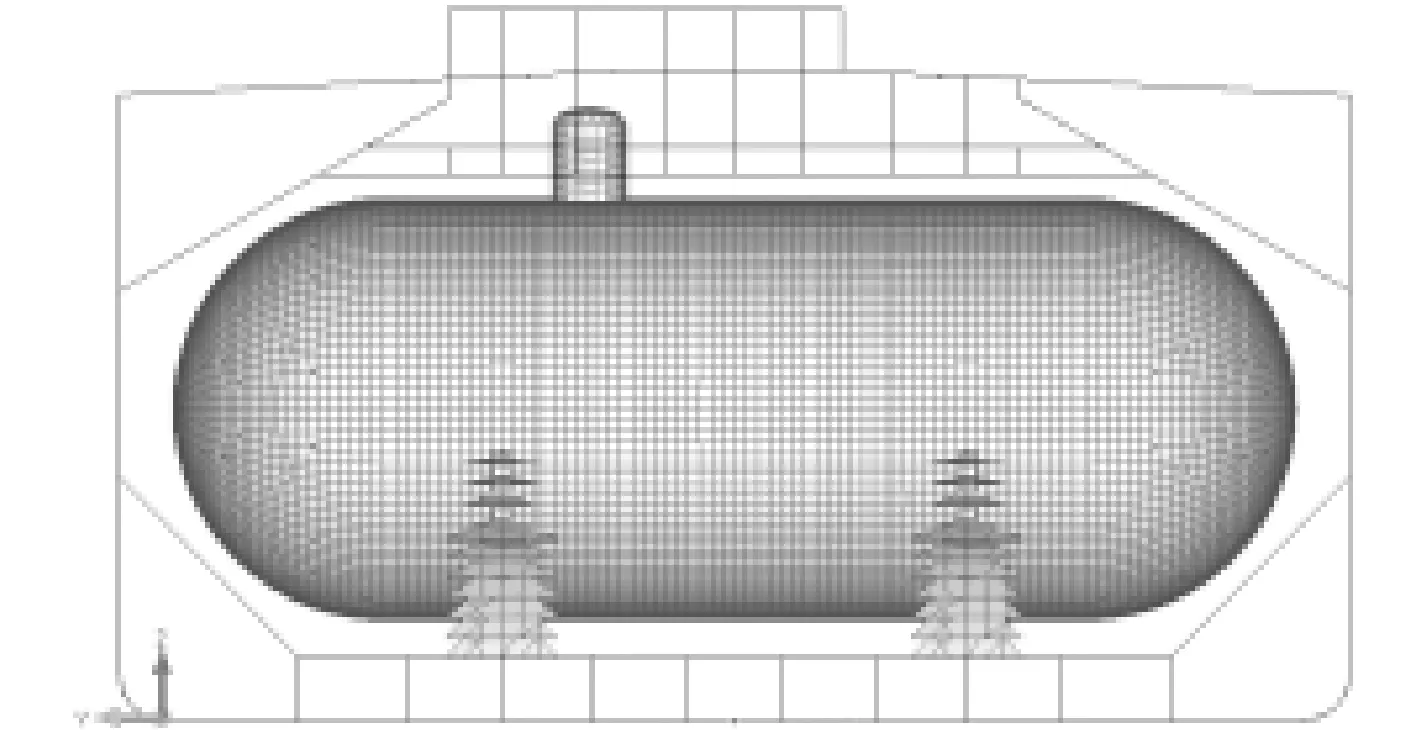

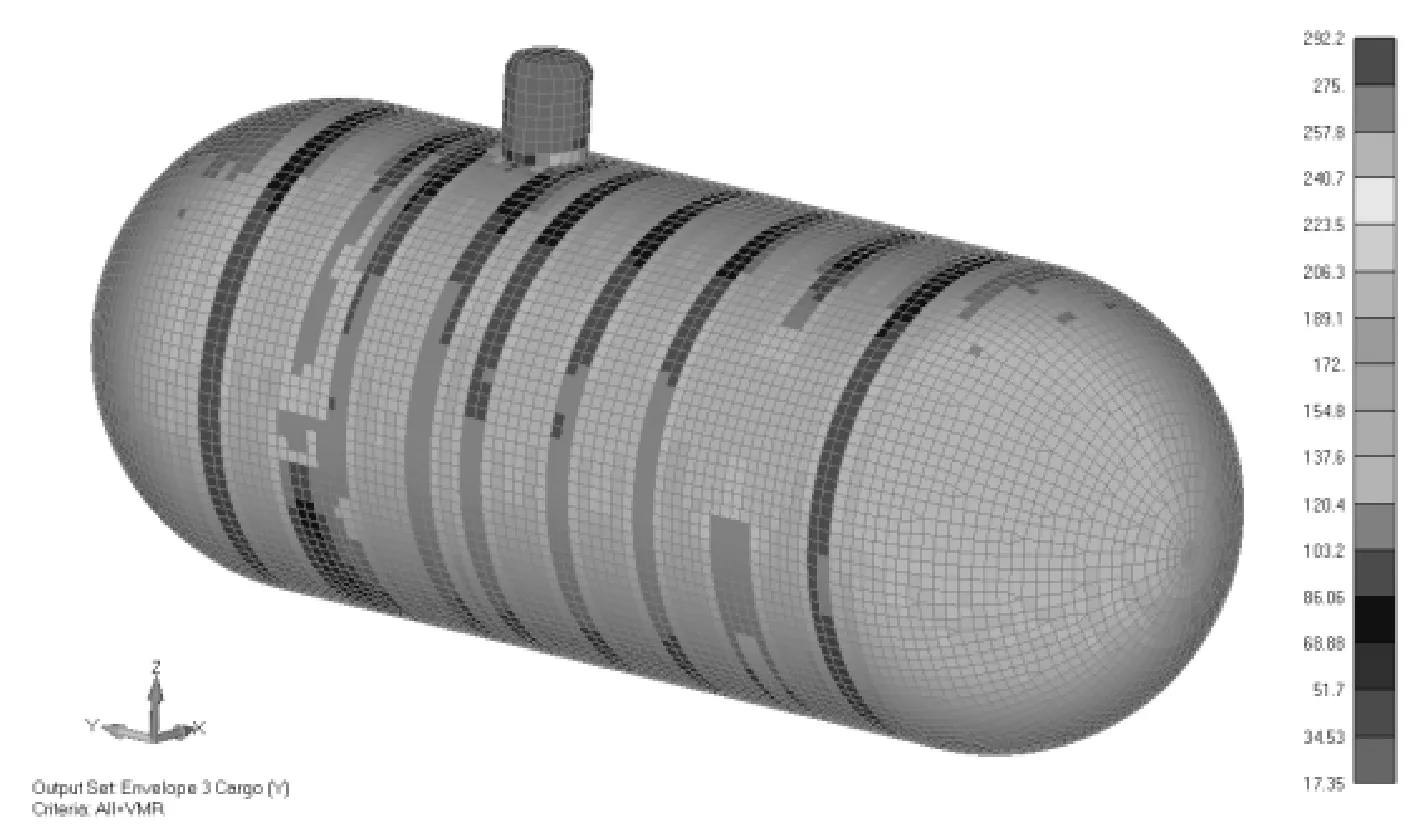

船体梁变形会对液罐的应力分布产生一定的影响,将鞍座和液罐同时放在主船体中进行计算,可以消除边界条件对于鞍座及液罐应力计算结果的影响。已有研究表明,相比于液罐单独模型,在模型中考虑船体结构的影响,鞍座区域液罐结构的应力水平会低3.7%~16.5%。为了得到更合理的结果,模型计算时考虑主船体结构的影响,C型LNG燃料舱有限元计算模型见图2。

图2 LNG燃料舱有限元计算模型

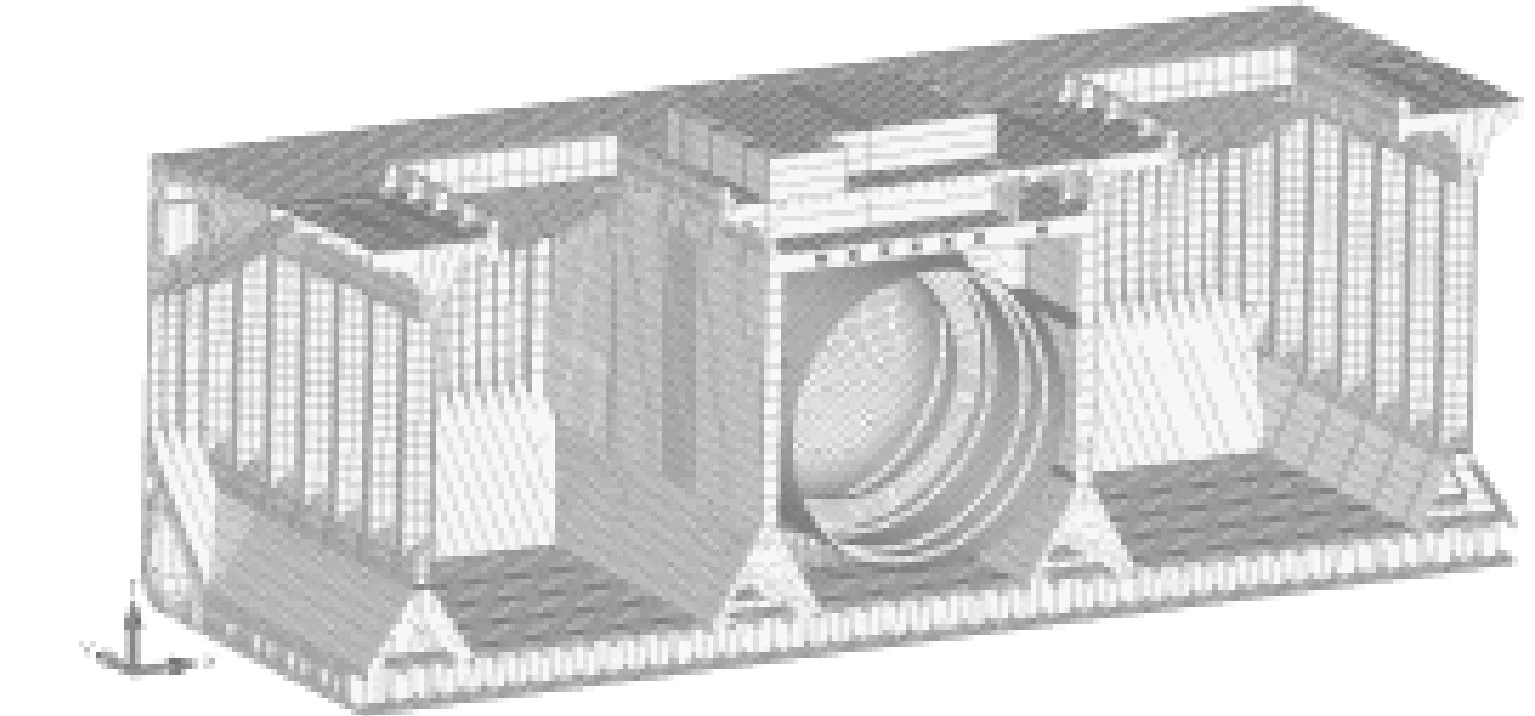

在固定鞍座处,液罐与主船体之间保持相对固定;在滑动鞍座处,允许液罐与主船体之间发生相对滑移。考虑层压木与罐体、鞍座之间的实际接触情况,在固定端采用实体单元模拟,滑动端采用Gap单元模拟,鞍座与罐体之间的连接形式见图3。

图3 鞍座与罐体连接形式

层压木通常由榉木切削成薄片,经高温高压等特殊工艺加工成型,弹性模量=16.5 GPa,泊松比=0.2,密度=1.35×10t/mm。Gap单元的受压刚度=,其中:为层压木的弹性模量;为层压木与罐体之间的接触面积;为层压木的高度。设定Gap单元的受拉刚度为零,以模拟液罐与船体结构之间不承受拉力的接触,避免了采用弹簧单元或杆单元模拟时造成的人工反复计算的麻烦。

2.2 计算工况

采用VeristarHull有限元计算软件,考虑船体梁载荷、舷外水压力、液舱内部压力、船舶运动惯性力、船体和液罐的自重等载荷的作用,其中液舱内部压力包含液体静动压力和液罐蒸汽压力,设定蒸汽压力为0.4 MPa,载荷由VeristarHull自动加载。计算工况分为航行工况和非航行工况,航行工况包括船舶迎浪、横浪、斜浪等工况,非航行工况包括静横倾30°工况及碰撞工况。

2.3 校核标准

依据相关规范,针对不同的工况和不同的结构,需要采用不同的校核标准。对于船舶的航行工况及静横倾30°工况,LNG燃料罐的校核应力应小于[],加强环及鞍座的校核应力应小于[];对于船舶的碰撞工况,LNG燃料罐和船体结构的校核应力应小于。

其中:[]为/1.5与/3中的小值;[]为085与0.57中的小值;和分别为材料的屈服强度和抗拉强度。

3 结果分析

3.1 有限元计算结果

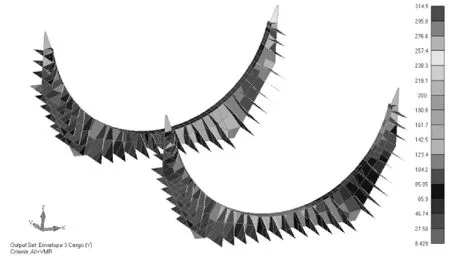

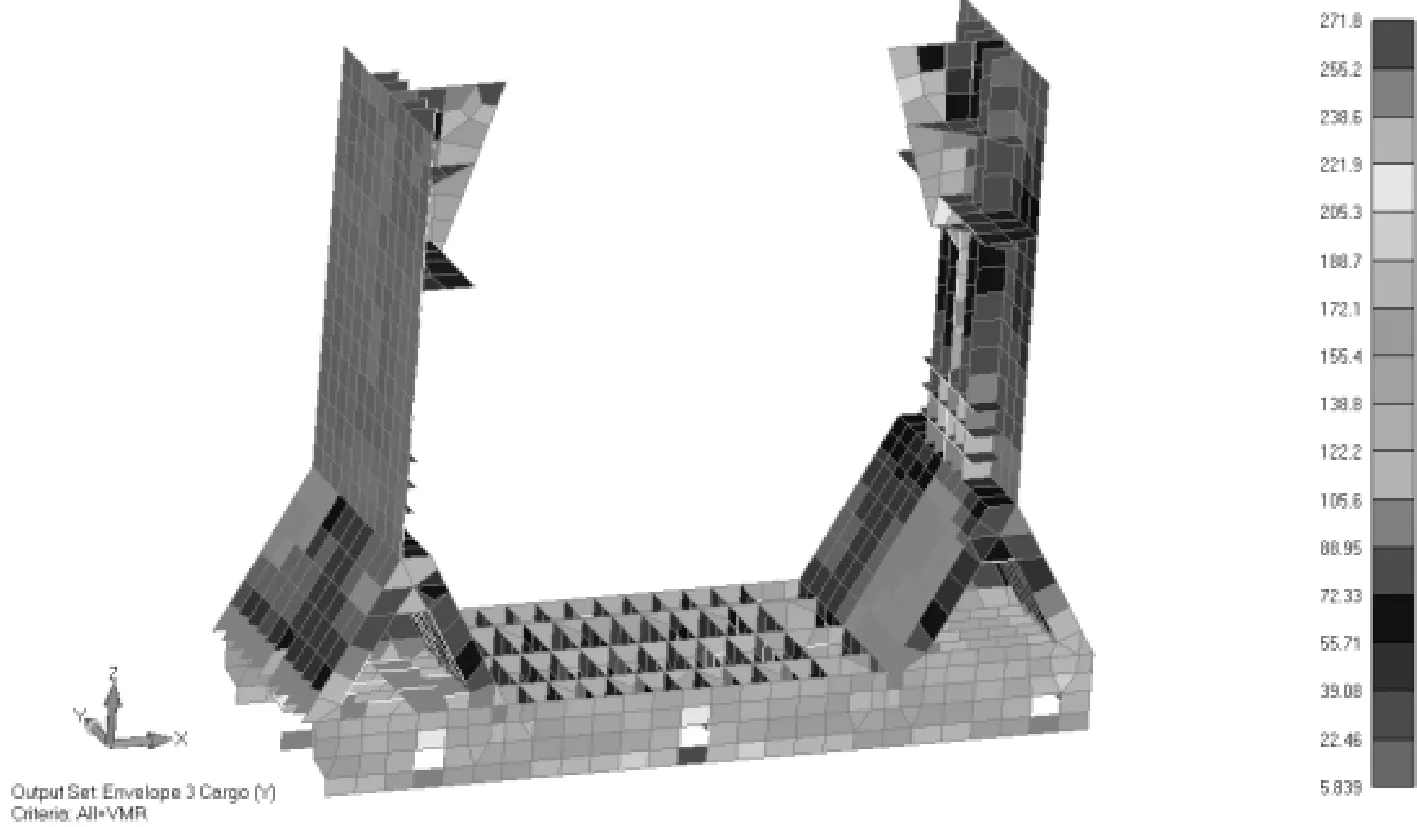

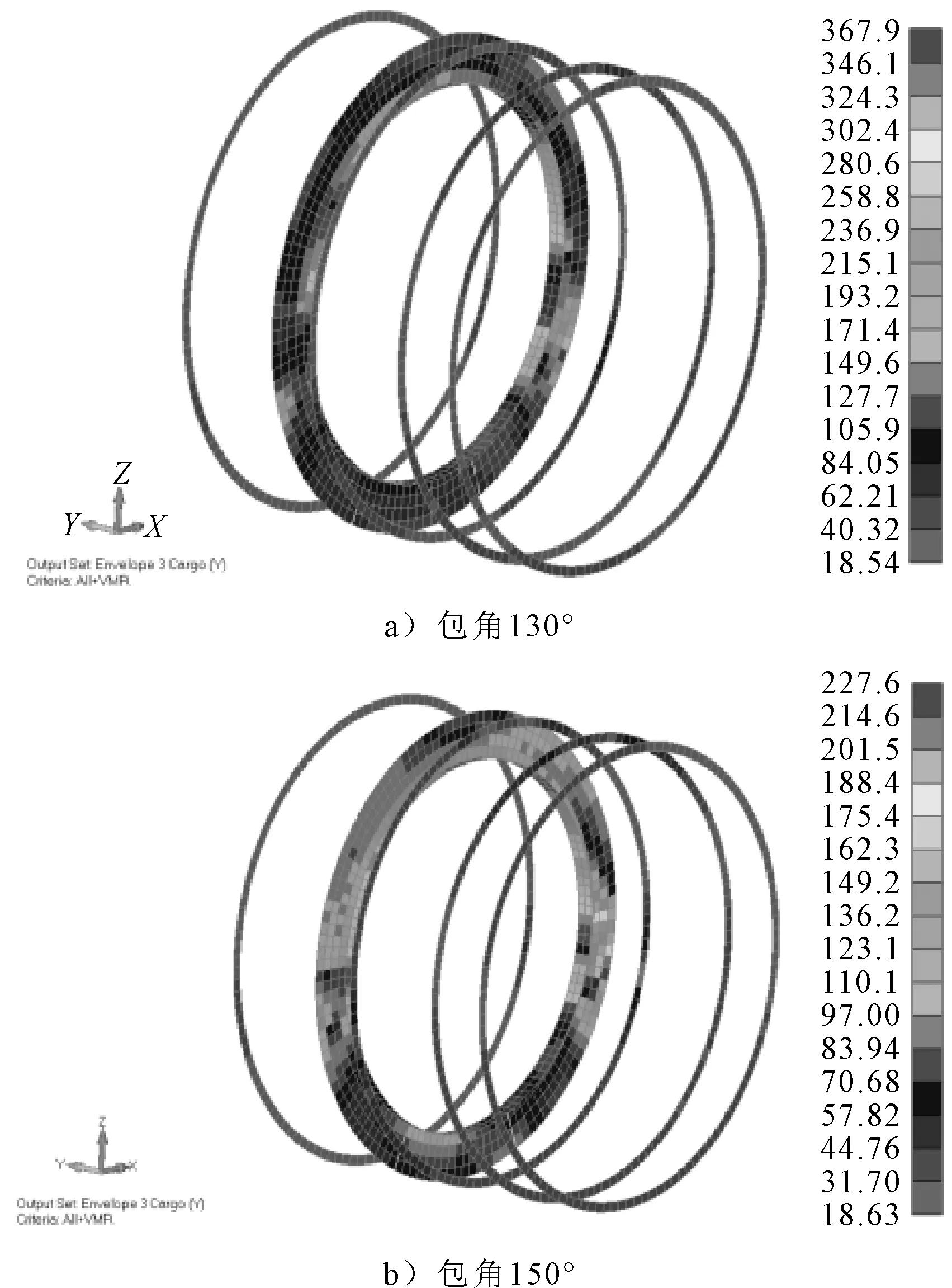

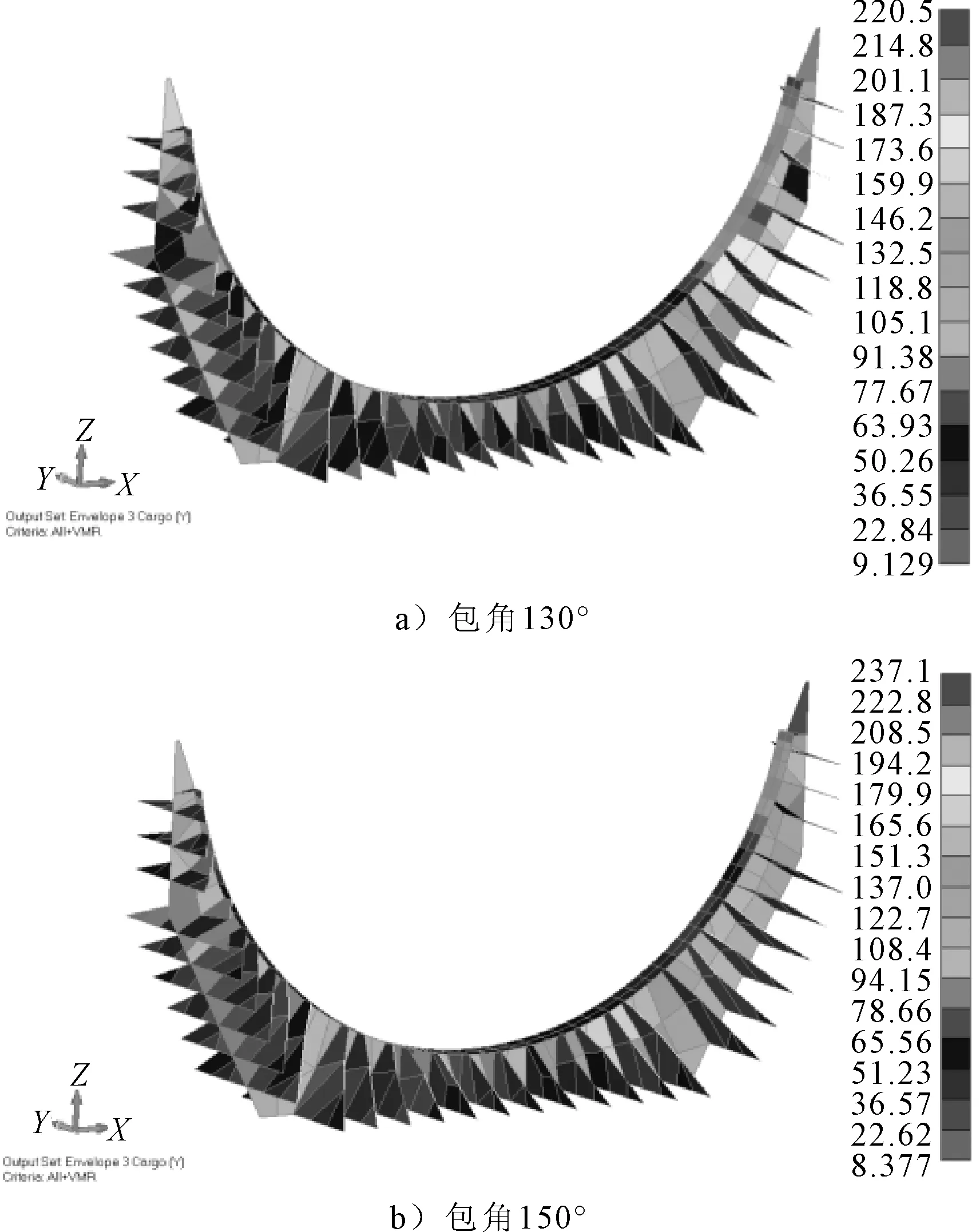

相应结构的应力云图见图4~7(单位:MPa)。

图4 液罐von Mises应力云图

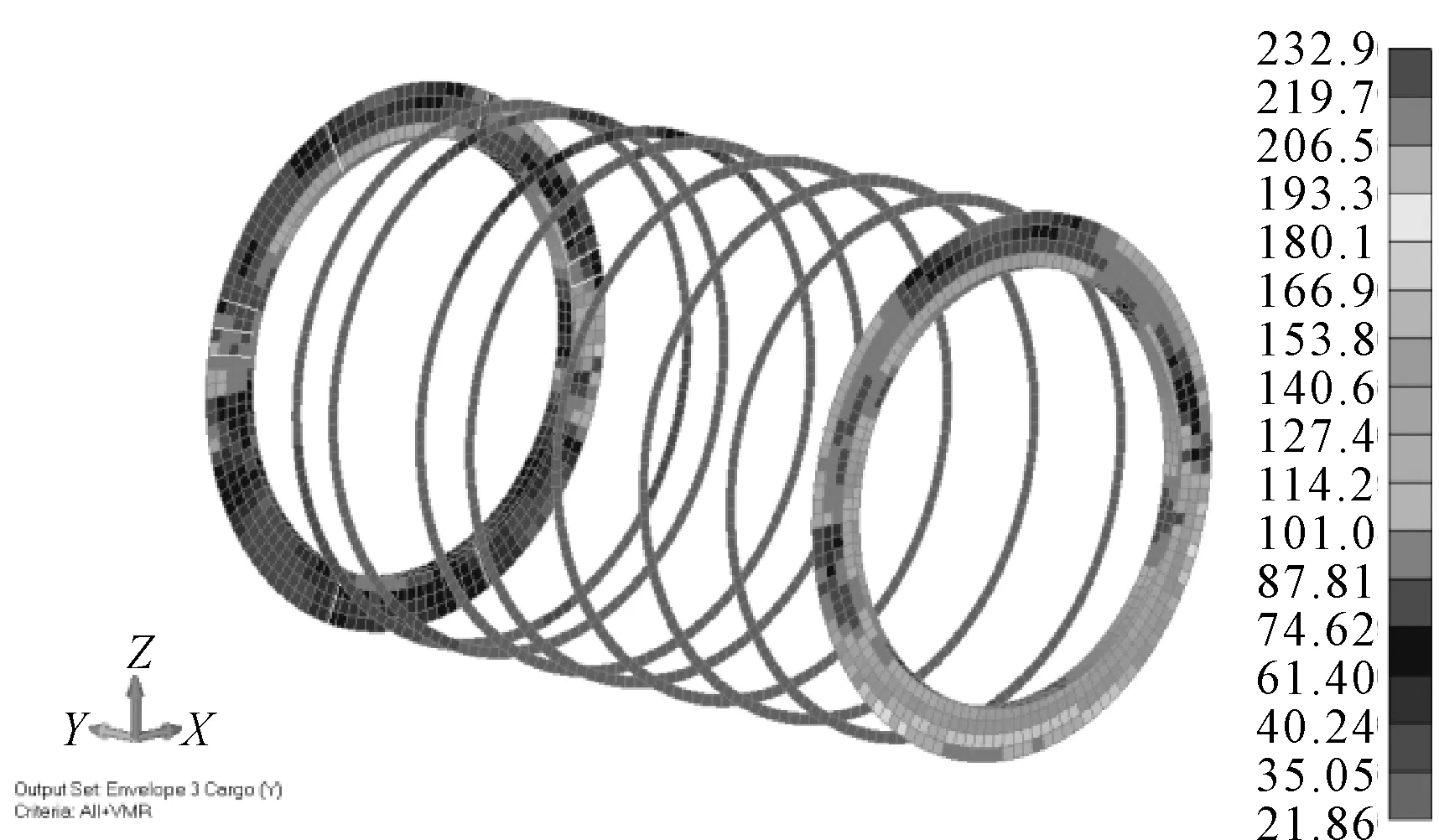

图5 液罐加强环von Mises应力云图

图6 鞍座von Mises应力云图

图7 鞍座附近船体结构von Mises应力云图

液罐的高应力区域主要出现在气室与液罐的交界处,液罐中间筒体的应力高于两侧球头的应力,筒体下部的应力高于上部的应力。液罐加强环的高应力区域出现在鞍座支撑包角结束的位置,最大应力出现在固定鞍座一侧。鞍座的高应力区域出现在鞍座支撑包角结束的位置,最大应力出现在滑动鞍座一侧。鞍座附近船体结构的高应力区域主要出现在舱壁垂直桁与底纵桁开口处。

液罐、液罐加强环、鞍座及鞍座附近船体结构在不同工况下的最大von Mises应力见表1。对于不同的结构,最危险的工况都出现在碰撞工况。碰撞工况作为一种极端工况,船舶在航行时,出现更多的是横摇工况和航行工况。不同于常规的纵向布置,液罐采用横向布置,使得液罐加强环和鞍座在横摇工况时出现了较大的应力。

表1 不同工况下结构最大von Mises应力 MPa

对于双燃料散货船,液罐、液罐加强环和鞍座为有限元计算的关注区域,计算结果表明,除了气室与液罐交界处的个别单元超出了规范的许用应力值,其他区域的单元应力都在规范的许用应力值以内。

3.2 鞍座支撑包角对结构强度的影响

鞍座支撑包角和加强环结构位置是影响液罐附近结构应力响应的重要因素,为了探讨鞍座支撑包角和加强环结构位置的影响,在有限元计算中对不同的鞍座支撑包角和加强环结构位置开展了参数化分析。

层压木放置于液罐与鞍座之间,沿鞍座周向放置形成一定的包角,为液罐提供支撑。通过删除液罐与鞍座之间连接的实体单元和Gap单元,模拟鞍座支撑包角的变化。通过改变鞍座支撑包角为130°、140°、150°和160°,探讨鞍座支撑包角变化对于液罐、液罐加强环、鞍座及鞍座附近船体结构强度的影响。

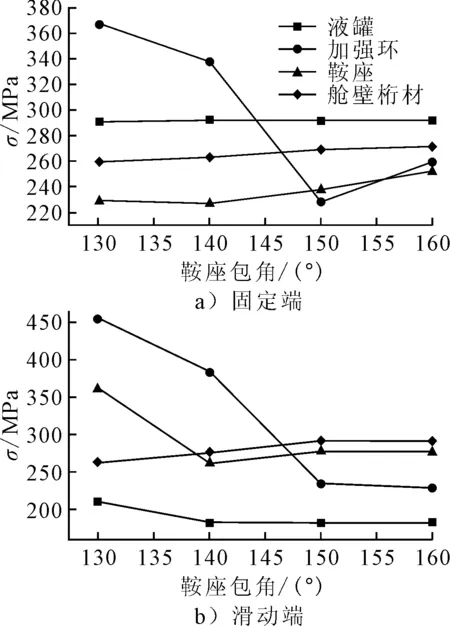

鞍座固定端和滑动端附近结构的应力随鞍座支撑包角的变化见图8。

图8 不同鞍座支撑包角下结构von Mises应力变化

有限元计算结果显示随着鞍座支撑包角的增加,鞍座及鞍座附近船体结构在滑动端处的应力水平高于在固定端处的应力水平,液罐在固定端处的应力水平高于在滑动端处的应力水平。此外,在鞍座支撑包角较小时,液罐加强环在滑动端处的应力水平较高,在鞍座支撑包角较大时,液罐加强环在固定端处的应力水平较高。

由图8可知,随着鞍座支撑包角的增加,固定端处液罐的应力基本保持不变,滑动端处液罐的应力在130°与140°之间逐渐减小,超过140°后应力基本保持不变。液罐在固定端处的应力水平高于在滑动端处的应力水平,这主要与结构的不对称相关。气室分布在固定端附近,在气室与液罐的交界处出现了应力集中,进而造成了应力增加。

此外,随着鞍座支撑包角的增加,滑动端处液罐加强环的应力随着鞍座支撑包角的增加逐渐减小。固定端处液罐加强环的应力表现为先减小后增加,在鞍座支撑包角为150°时达到最小。选取鞍座支撑包角为130°和150°两种情形,固定端处液罐加强环的von Mises应力见图9(单位:MPa),液罐加强环在鞍座支撑包角为150°时的整体应力水平低于130°时的应力水平。

图9 液罐加强环von Mises应力云图

随着鞍座支撑包角的增加,固定端和滑动端处舱壁桁材的应力都逐渐增加。这主要由于鞍座支撑包角的增加使得液罐将更多的载荷传递到横舱壁上,进而造成固定端和滑动端处舱壁桁材的应力逐渐增加。此外,随着鞍座支撑包角的增加,固定端和滑动端处鞍座的应力都表现为先减小后增加,在鞍座支撑包角为140°时达到最小。

选取鞍座支撑包角为130°和150°两种情形,固定端处鞍座的Von Mises应力云见图10(单位:MPa),两种鞍座支撑包角下鞍座的应力分布相似,整体应力水平相当,高应力区域出现在鞍座支撑包角结束的位置。

图10 鞍座von Mises应力云图

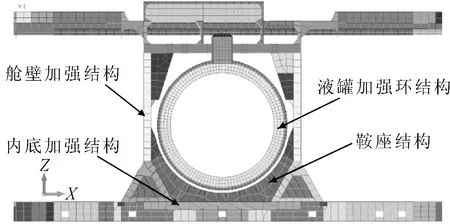

3.3 加强环结构位置对结构强度的影响

液罐附近的加强结构见图11,主要包括鞍座结构、液罐加强环结构、舱壁加强结构和内底加强结构4个部分。加强环结构的初始设计位置在距中9 450处,为了探讨加强环结构位置的影响,将液罐加强环及鞍座等结构的位置移动到距中13 200处。通过对比液罐、液罐加强环及鞍座移动前后的应力,来探讨加强环结构位置的影响。

图11 液罐附近加强结构

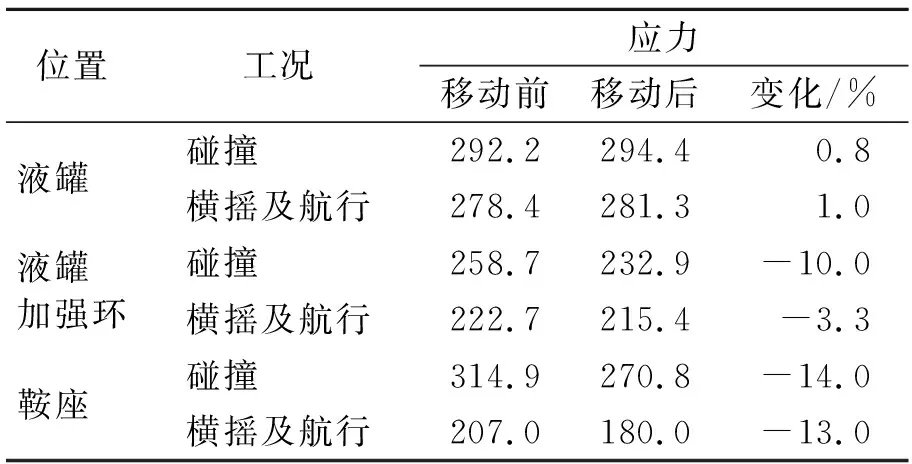

移动前后不同工况下结构的最大von Mises应力见表2。

表2 不同加强环结构位置下结构最大Von Mises应力 MPa

有限元计算结果显示加强环结构移动位置后,液罐的应力基本不变,液罐加强环和鞍座的应力出现明显的下降。其中液罐加强环在碰撞工况的最大应力减小了10%,鞍座在碰撞工况的最大应力减小了14%。这主要与力矩的平衡有关,液罐在固定鞍座处近似于刚性固定的边界条件,在滑动鞍座处近似于自有支持的边界条件。液罐横向加速度产生的横向力、垂向加速度产生的垂向力与鞍座处的支反力所形成的弯矩相平衡,固定鞍座与滑动鞍座的间距增加,相应鞍座的受力就会减小,进而造成鞍座与液罐加强环应力的减小。

液罐加强环及鞍座移动后的Von Mises应力云见图12、13(单位:MPa),高应力区域同样出现在鞍座支撑包角结束的位置。

图12 液罐加强环von Mises应力云图

图13 鞍座von Mises应力云图

4 结论

1)对于横向布置的液罐,液罐的高应力区域主要出现在气室与液罐的交界处,液罐加强环和鞍座的高应力区域主要出现在鞍座支撑包角结束的位置,鞍座附近船体结构的高应力区域主要出现在舱壁垂直桁与底纵桁开口处。

2)鞍座支撑包角的变化对于液罐的应力影响较小,对于液罐加强环的应力影响较大。在鞍座包角由140°增加为150°时,固定端处液罐加强环的应力减小32.7%,滑动端处减小39.1%。鞍座支撑包角的确定要综合考虑多方面的影响,支撑包角太小会造成结构局部应力增加,支撑包角太大会造成材料浪费及影响吊装落罐。

3)加强环结构的位置对液罐的应力影响较小,对液罐加强环和鞍座的应力影响较大。在前期设计阶段,加强环结构的位置选择要综合考虑其对结构应力的影响以及船体自身的布置条件。

4)后期应开展结构细网格分析及结构疲劳分析,进一步探讨横置液罐下结构的受力特点,及鞍座支撑包角变化下结构细节的应力响应。