基于膨胀芯轴工装的跳板安装技术

2022-07-19柏君励张麟邓润波胡毅

柏君励,张麟,邓润波,胡毅

(武昌船舶重工集团有限公司,武汉 440060)

跳板应用范围广泛,各型滚装船、客滚船、大型船舶的舷侧及两栖舰艇等都需要用到跳板。跳板的安装重难点包括安装的精度与安装后的密封性。跳板的安装精度主要取决于跳板铰链的安装精度与同轴度。跳板铰链的安装工艺主要有两种:①先在船台完成铰链装焊,然后采用镗孔机在船台进行二次镗孔以保证铰链的同轴度;②先在内场完成铰链孔的全部加工,再在船台借助假轴工装进行铰链安装,通过假轴及工艺控制保证铰链的同轴度。第一种工艺优点是可以非常精确的保证各铰链的同轴度,但是其缺点也非常明显。为保证镗孔机的镗孔精度,需要在跳板上或船体上制作镗孔工装,工装精度要求高,施工难度较大。此外,若跳板较小则供镗孔的施工空间可能不足;若跳板较大,则采用长镗杆镗孔时难以控制镗杆的振动,进而影响镗孔的同轴度。与先安装后镗孔的工艺相比,采用假轴工装进行安装的工艺,可避免在船台镗孔,安装更便捷高效。但采用长假轴或分段假轴的安装工艺,在进行焊接时需转动假轴来保证铰链的同轴度。此外,由于假轴与铰链孔之间存在间隙,因此若焊接产生变形则可能出现假轴卡死无法转动的问题。有研究将铰链侧眼板与中心眼板组成单元再采用以短假轴作为工装的方式进行铰链安装,每付铰链设计1个假轴,且各假轴独立安装和使用。其中短假轴采用圆钢或钢管制造,大小不能调节,通用性较差。为此,考虑对某型船的艏跳板安装设计可调节径向大小的膨胀芯轴工装,提出基于膨胀芯轴工装的安装工艺。

1 艏跳板及铰链介绍

某船艏部设有艏跳板,见图1。

图1 艏跳板布置

该船主船体采用高强钢,艏跳板采用铝合金制造,长、宽、尺寸为5.4 m×4.8 m,重约2.8 t。艏跳板通过液压绞车上的传动钢丝绳进行收放。艏跳板完全收回时,通过压缩艏封板上密封槽内的密封橡皮达到密封的效果。

艏跳板在端部横向上设有3个非对称布置的双眼板,见图2。

图2 艏跳板结构

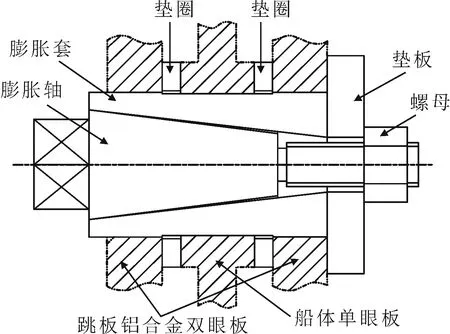

艏跳板与船体采用三组铰链连接,每组铰链由跳板上的铝合金双眼板、船体上的钢质单眼板以及不锈钢材质的铰链轴组成,见图3。

图3 艏跳板铰链布置

由于铰链存在上述多种材质,为避免跳板在长期使用中出现电化学腐蚀,在铰链轴与单/双眼板轴孔之间配有一副复合材料衬套,在单眼板与双眼板的接触面处配有一副复合材料垫圈。

艏跳板是活动部件,铰链轴与单/双眼板的轴孔之间存在一定的轴向与径向配合间隙。若直接采用跳板的原装轴贯穿铰链进行安装,则由于间隙的存在难以控制眼板的焊接变形,因此需要设计假轴作为工装用于固定铰链,待铰链焊接、安装完毕后再换装原装轴。

2 安装用膨胀芯轴工装设计

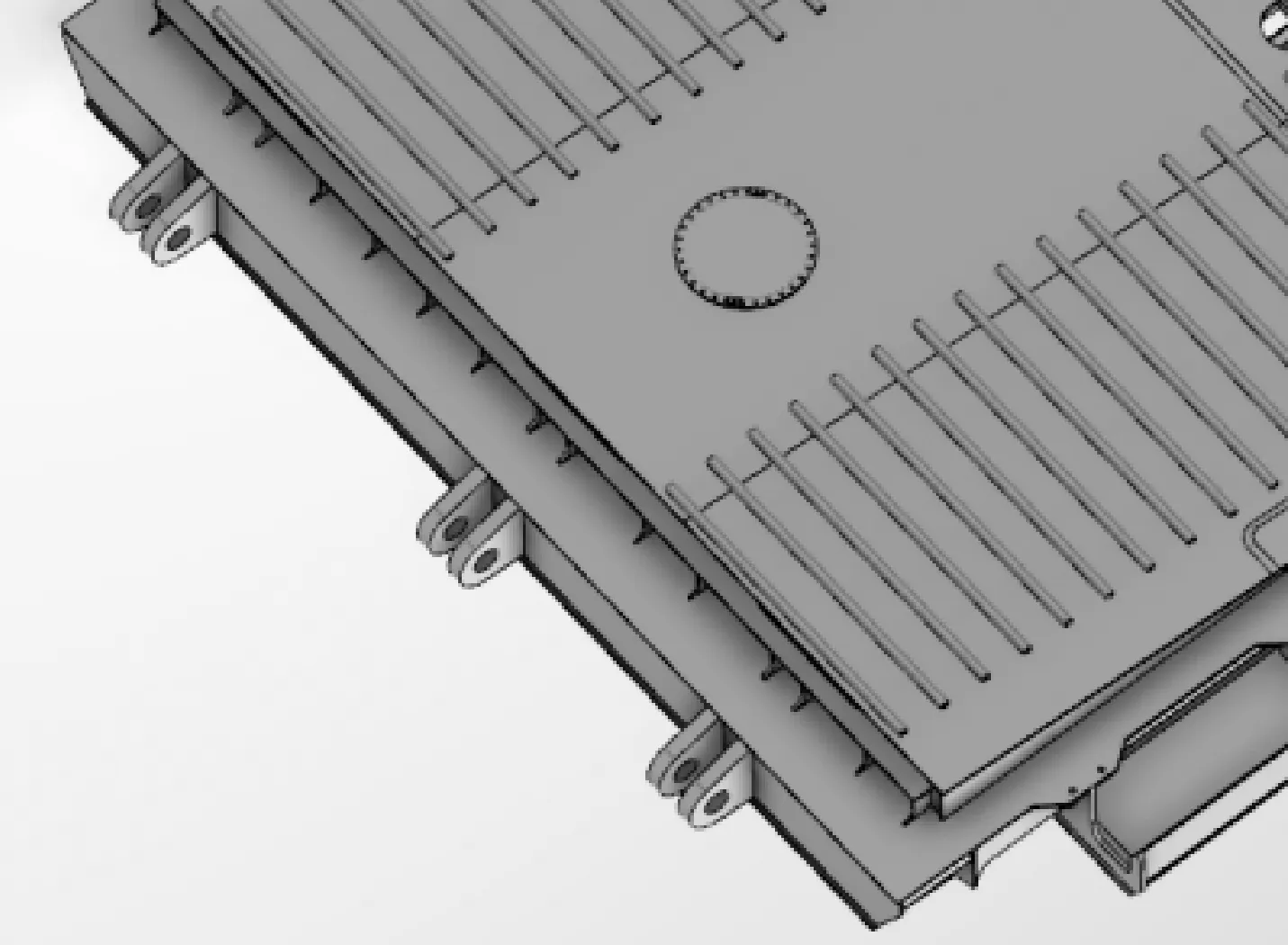

膨胀芯轴工装见图4,膨胀芯轴工装采用45号钢制作,实物见图5。

图4 膨胀芯轴工装装配

图5 膨胀芯轴工装实物

膨胀套外表面为圆面,直径与眼板内孔直径一致,内表面为锥面。膨胀轴一端为方型,另一端为螺杆,中间部分为锥形,锥面坡度与膨胀套一致。垫板是膨胀芯轴工装的定位板,其安装在铰链双眼板外侧,膨胀套顶住垫板以实现定位。

螺母与膨胀芯轴、垫板配合,松紧螺母时膨胀轴左右移动并导致膨胀套外扩或内收,进而实现消除膨胀芯轴工装与铰链轴孔间的径向间隙的目的。

两个环形垫圈安装在焊接单眼板与双眼板之间,用于消除铰链单、双眼板之间的轴向间隙。通过调节膨胀芯轴工装,可同时消除铰链轴孔的轴向与径向间隙,使得铝合金双眼板与船体单眼板形成1个牢固的整体,从而能最大程度地控制船体单眼板焊接时变形。见图6。

图6 膨胀芯轴工装剖面

3 安装工艺

3.1 安装前准备

艏跳板本体完成制造后,将铝合金双眼板装焊在艏跳板上,然后在内场对双眼板进行镗孔加工,3处双眼板轴孔的同轴度需控制在0.5 mm以内。

钢质单眼板在内场加工,在船台安装。首先,采用等离子数控机床进行下料,下料时在长度方向需留有余量便于船台安装时校正误差,然后标记出单眼板轴孔的圆心位置,再在铣床上加工出轴孔。

跳板为重型设备,其安装时机为船舶轴系施工前。艏跳板安装前需完成艏部船体外板的装焊,为保证跳板安装后的水密性,要求跳板收起时与跳板所接触的船体面的平面度达到设计指标。此外,在艏部船体面板上刻画船体中心线并做洋冲标记,在跳板正反面刻画中心线并做洋冲标记。

3.2 船体单眼板定位

在船体艏部两侧焊接定位拉线架,使用激光经纬仪找出跳板铰链轴孔中心线,将中心线投射在左右两侧的定位拉线架上,安装铰链对中工具,采用0.5 mm钢丝穿过两侧拉线,然后调整铰链对中工具,确保轴线定位准确。

在安装船体单眼板前,先按照实物划出与之外形一致的样板。根据样板尺寸切割焊接单眼板的余量,待长度方向余量切割完毕后,现场加工焊接坡口并点焊定位单眼板。

3.3 艏跳板定位

在船体艏部区域设置安装墩位,安装墩顶部高度位于跳板铰链轴线下500 mm左右为宜,然后在安装墩上放置垫木和千斤顶。

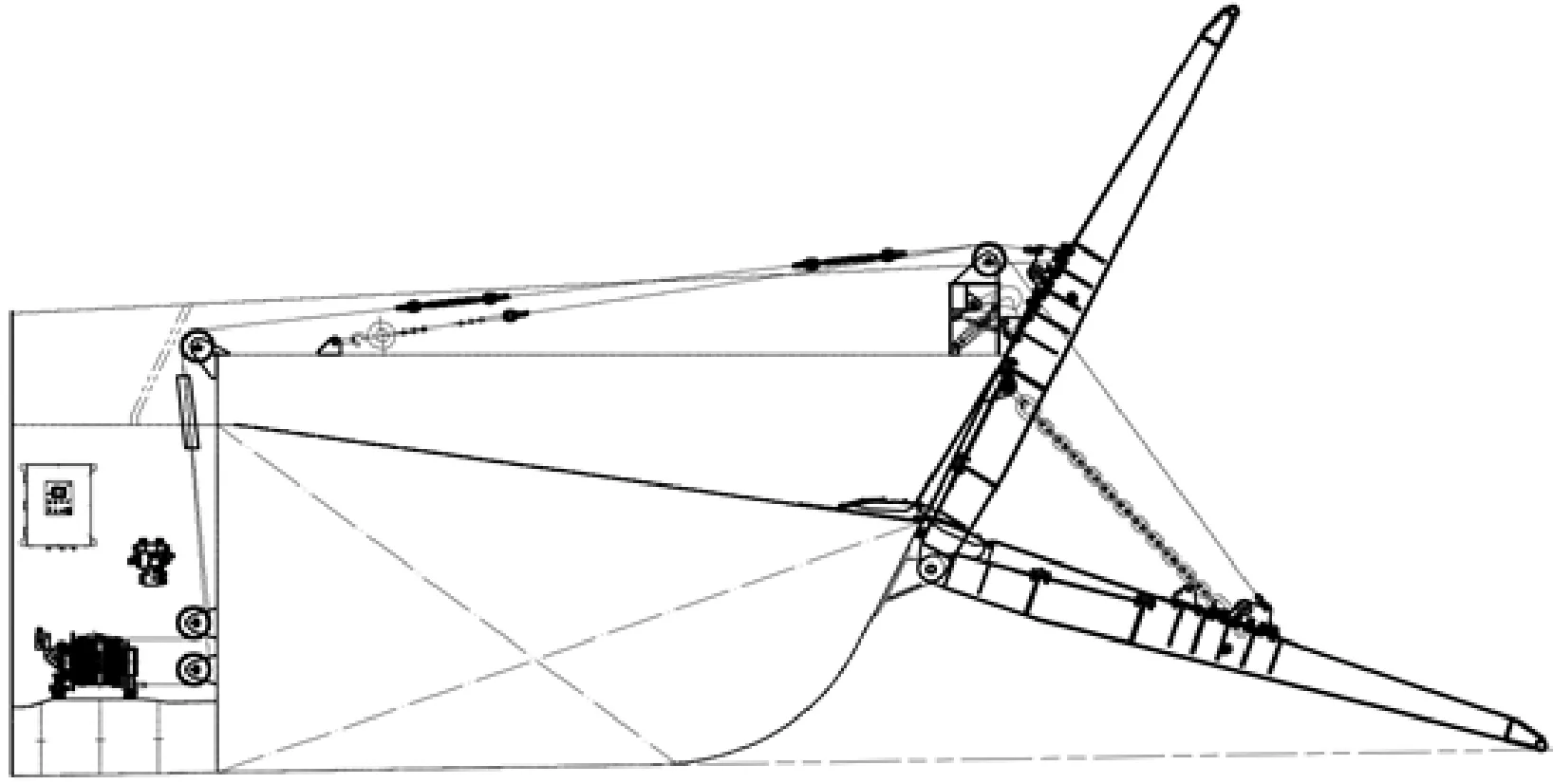

如图7所示,使用吊车将跳板落在安装墩上并进行粗定位,使跳板铰链轴孔与轴线大致平齐,将钢丝穿过铰链孔后拉紧。在船舶艏部中间和两侧分别设螺旋扣拉码。调整跳板下的千斤顶和螺旋扣拉码,对跳板进行精确定位,使跳板铰链孔中心线与钢丝重合,跳板密封面(即跳板关闭时与船体上密封橡皮贴合的平面)水平。

图7 跳板安装示意

3.4 使用膨胀芯轴工装安装艏跳板

卸去钢丝,在铰链中安装膨胀芯轴工装。先在单眼板轴孔两侧安装垫片,然后将膨胀芯轴、膨胀套穿过轴孔,在另一侧放置垫板、螺母,膨胀轴与螺母旋住后,调整垫片与膨胀套位置,垫片圆心与轴孔中心一致,3个膨胀套等分放置,旋紧膨胀轴。此时膨胀套消除了铰链轴孔的径向间隙,垫片消除了单眼板与双眼板之间的轴向间隙,使跳板铰链形成一个牢固的整体,见图8。

图8 安装膨胀芯轴工装并对单眼板进行加强

3.5 单眼板焊接及变形控制

安装完膨胀芯轴工装后,对单眼板进行工装加强,再焊接单眼板。由于跳板为承重装置,因此跳板铰链一般选用强度高、厚度大的材料。本船铰链的单眼板为30 mm厚的高强钢,其焊接坡口深、焊接热量大,因此需要采取相应的焊接变形控制措施,要点如下。

1)单眼板与船体必须保证垂直,在施焊前需做必要的三角板加强。

2)焊接施工时,3处铰链需同时施焊、分段焊接,每焊完1道焊缝后需待焊缝温度冷却至相应温度后才能进行下1道焊缝的施焊。

3)焊接时需实时检查船体面板背面支撑的焊缝是否开裂,实时用三角卡尺监测船体单眼板的垂直角度。如果垂直角度发生变化则需立即停止焊接施工,待焊缝冷却后在其反面焊接,矫正后再进一步加强支撑工装,然后再进行焊接作业。

3.6 换装原装轴及复合材料衬套

单眼板焊接工作完成后,使用锤击的方式消除应力,24 h后拆除工装用膨胀芯轴工装。对单眼板焊缝进行探伤,焊接质量合格后换装艏跳板原装轴。

原装轴安装完成后,利用吊车启闭跳板,重复操作几次,查看铰链转动是否顺畅,从而确认跳板铰链的装焊质量。

3.7 跳板密封

本船在船体艏封板上设计有钢制凹槽,凹槽中安装密封橡皮,当跳板完全收拢时,跳板密封面与密封橡皮紧密贴合并压紧,从而实现对艏跳板的密封。

跳板铰链装焊完毕后,在艏封板上定位钢质凹槽,在凹槽两侧点焊止挡块,再焊接凹槽,见图9。焊接时两舷应同时施焊并采用间断对称焊以控制焊接变形。

图9 密封用钢制凹槽装焊

焊后24 h拆除止挡块,再在凹槽中安装密封橡皮。安装完毕后关闭跳板进行冲水试验,观察试验部位的反面是否漏水或出现水迹,从而检验跳板的密封性。

4 膨胀芯轴工装优势

使用膨胀芯轴工装后,无需在船台二次镗孔即可实现跳板的高效精确安装,通过在多条实船上的应用,证明了基于膨胀芯轴工装的艏跳板安装工艺合理可行、便捷高效。所设计的膨胀芯轴工装具有以下优势。

1)安装及拆卸便捷、高效。膨胀芯轴工装相对于长假轴尺寸更小、重量更轻,安装及拆卸只需要松紧膨胀芯轴上的螺栓即可,非常便捷、高效。

2)不会出现卡死现象。使用长假轴安装眼板时,长假轴需转动,膨胀芯轴工装则不需要;同时,一组铰链安装一副膨胀芯轴工装,即使各组铰链不同轴也不会出现卡死现象。

3)膨胀芯轴工装长度短,不占用铰链两侧的空间,使焊接、施工空间更大,施工条件比采用长假轴工装更好。

4)安装精度高。膨胀芯轴工装可以消除轴向与径向间隙,使铰链成为牢固的整体,焊接变形量很小,再配合相应的焊接变形控制措施,安装精度很高。

5)通用性好。膨胀芯轴工装设计为锥面加螺杆的形式,可通过松紧螺栓实现对膨胀套外径的调节,因此对不同孔径的铰链均可使用。此外,膨胀芯轴工装与单个铰链配合使用,不受跳板尺寸、铰链数量与铰链间距的限制。

6)经济性好。膨胀芯轴工装装卸方便,无卡死的问题,不易损坏,可重复使用率高。