“深海一号”半潜式生产储油平台大敞口船体滑移横向装船技术

2022-07-19蔡元浪杨亮杨小龙梁瑜

蔡元浪,杨亮,杨小龙,梁瑜

(海洋石油工程股份有限公司,天津 300451)

“深海一号”能源站上部模块采用桁架式结构,下部船体采用板壳式结构,二者采用上部模块整体吊装的方式进行合拢。其中船体为4立柱加环形浮箱的形式,空船重量达3万 t以上,在陆地滑道上进行建造并采用滑移装船至半潜驳船的方式下水。“深海一号”能源站上部模块为超大跨距的桁架式结构,船体在滑移装船时在立柱顶部为超大敞口结构,随着建造临时支撑的拆除,船体只依靠几组位于立柱下方的滑靴钢制抬梁结构进行支撑,受力的变化使船体发生变形并导致局部结构承受更大的载荷。船体主尺度为91.5 m×91.5 m×59 m,用于下水的驳船采用10万 t级半潜驳船“新光华“号,其船宽只有68 m,而船体的重量主要集中在4个21 m×21 m×59 m的立柱上,2个立柱中心线71.5 m,导致立柱的重心悬在驳船外侧,也给装船方案的设计带来了巨大的挑战。为此,基于“深海一号”能源站船体建造方案及其重量大、大敞口的特点,对该平台船体总装方案选择、不同装船方案、驳船的及临时支撑结构选择等关键因素进行分析论证,探讨平台船体装船的注意事项,为平台装船下水方案的实施提供技术保障。

1 半潜式生产平台船体方案概述

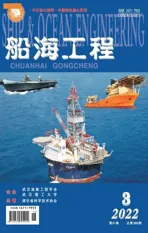

该半潜式生产平台总体结构形式见图1。

图1 船体总体结构形式及尺寸(单位:m)

其上部组块采用桁架式结构,船体采用板壳式结构提供浮力。船体为4立柱、4浮箱的结构形式。船体长、宽均为91.5 m;立柱采用方形截面,水平截面长、宽均为21 m,高度为59 m;浮箱同样采用方形截面,横截面宽21 m,高9 m;立柱与浮箱连接位置称为节点结构。设计作业海域为中国南海1 500 m水深海域气田,作业吃水37 m,总排水量10.5万 t,最大凝析油储存能力2万 t。设计海况为气田所在海域百年一遇台风,并可以在千年一遇台风海况下自存。

2 半潜式生产平台船体总装方案比选

2.1 船坞总装

船坞同期可进行1或2座船体在船坞进行总装工作,特点和限制条件如下。

1)船坞无法长期被某个项目占用。不同项目的工期要求,导致单座船体不能长期占据船坞资源,往往需要二次进出坞及坐底作业,而生产半潜平台的下浮体采用阳极保护系统,船底布满了阳极锌块,给二次坐底造成了潜在的风险。

2)吊装搭载资源的使用。船坞龙门吊资源是制约项目进度的关键因素之一,多座平台在坞内会进一步降低单个项目的龙门吊可使用效率,而在船体总装搭载阶段对吊装作业有长时间集中使用的需求。

3)船坞承载力。船坞设计原则是承受面压,局部承受集中载荷的能力较弱。“深海一号”半潜船体重量3万 t以上,且大部分重量都集中在4个立柱,导致立柱下方坞墩承重非常大,在总装搭载中后期时难以满足承载力的要求,需要在坞内注入海水提供一定的浮力来减少坞墩承载力。导致后续的总装及设施集成工作效率降低。

2.2 滑道总装

陆地滑道常用于柱稳式平台总装搭载工作。滑道区域可以承受较大的集中载荷,可以保证在滑道区域的承载力满足大吨位船体重量集中的要求;同时滑道外侧空间充足,可以动用履带吊资源在4个立柱同时开展集成工作;船体布置在临海侧,可以动用浮吊进行大分段合拢来提升效率。

基于以上对比,综合工期、资源使用等多个因素,最终选择采用滑道进行总装搭载。

3 船体滑移装船下水方案比选

3.1 装船下水方案的选择

为满足“深海一号”船体陆地建造、滑道分段合拢、装船下水方案,需要选择合适的装船方案,对业内常用的海洋工程装船设施进行比选。

1)SPMT小车装船。SPMT即自行式模块运输车,可自由拼接、运行灵活、同步性好,能自动对路面情况做出补偿等。传统海洋工程结构物,采用整体或者分段的形式可以通过SMPT支撑运输抬梁滚装到下水驳船进行装船。但SPMT装载能力有限,在驳船与码头之间只能采取登船跳板的形式,对于高度方向精度控制较差,无法满足本项目3万 t以上船体重量的装船要求。

2)传统滑靴。传统大型海洋工程结构物,尤其是桁架式结构物的装船通常采用钢制滑靴、绞车牵引的方式装船,国内完成过大型桁架式结构物的装船工作,但其精度较低,不同组滑靴之间的垂向位移同步性也很差。传统滑靴的垂向精度通常只能控制在±25 mm,一旦某一个立柱下的滑靴达到最大精度偏差将导致另外3个立柱下的载荷急剧增加,对于板壳式结构的船体来说,局部承受很大的集中载荷,将需要对船体进行大范围的永久性加强结构,导致船体在位重量大幅增加,影响船体的重控及平台的稳性与运动性能。

3)液压滑靴。液压滑靴(见图2)具有更好的精度控制能力,可达到±10 mm,其同步性也更好,在海洋工程浮式平台装船中经常被使用,但对于3万 t以上的上部大敞口船体还没有工程业绩。目前单个液压滑靴的能力在650~800 t之间,通过制定详细的设计方案,结合工程计算分析,可以控制风险,满足本项目的装船要求。

图2 典型液压滑靴构成示意

综上所述,液压滑靴是最适合本项目特点的装船措施。

3.2 下水驳船的选择

1)普通下水驳船。对于普通下水驳船,目前是船厂在陆地建造浮体,通过驳船下水的主要方式。通常下水驳船为方形驳船,在四角设置浮箱,来满足下潜入水要求。目前国内船厂常用的下水驳船尺寸无法满足本项目的要求,需要进行改造,增加宽度尺寸至110 m以上。而此类驳船吃水较浅,下水时稳性较差,需要在码头进行坐底作业,才能满足船体滑移装船的稳性要求。驳船坐底作业需要对码头前沿进行沙土填埋,完成装船后再进行清理,给项目工期及投资带来很大的挑战。

2)大型半潜驳船。目前大型半潜驳船如中远海特的“新光华”号(见图3)和DOCKWISE的VANGUARD等可以达到10万 t的载重能力,可以完成大型海洋结构物的装船下水及运输工作。半潜驳船通常配有空气压载系统,可以实现快速调载作业,保证装船速度和下水稳性。

图3 “新光华”号半潜式驳船运输大型海工结构物

根据项目方案,船体还要运至烟台进行后续的集成合拢工作,半潜驳船装船过后可以直接干拖运输至烟台海域,完成浮卸后进行后续的施工作业。

3.3 装船方向的选择

通常运输船舶中部结构设计较强,以抵抗“船体梁”在波浪条件下在船体中部产生的弯矩和剪力,而首尾区域结构则相对较弱。

结构物半潜驳船装船可以采取尾部纵向装船和舷侧横向装船两种方式,如采用纵向装船,半潜船体上驳船后,半潜船体重量直接作用在驳船船尾,会短时间内形成很大的载荷,驳船首部需要进行压载保持平衡,导致驳船承受非常大的纵向弯曲载荷,并在船尾产生大的剪切应力,而“新光华”号船体尾部结构设计则无法承受这样大的载荷。

综上,采用“新光华”号进行横向装船作业。

4 船体滑移装船方案设计

4.1 设计要点

“深海一号”船体装船是国内首次实施超大型板壳式结构物滑移装船,也是世界最大吨位横向滑移装船。船体上部为大开口开敞式结构,撤除建造临时支撑后,船体只依靠几组抬梁结构支撑,受力的变化会使船体发生变形并导致局部结构承受更大的载荷,同时建造场地港池的潮差大、水深受限,给船舶调载及水平控制带来挑战。

4.2 液压滑靴系统的布置

陆地建造采用6条水泥滑道,12组钢制抬梁,钢制抬梁位于滑道上,船体在抬梁上进行建造(见图4),为了防止千斤顶对船底板产生较大的集中载荷,抬梁与船底板之间采用高抗压强度垫木用于分散作用在底板的载荷,同时船底其他位置采用临时建造支撑,保证船体建造“0变形”。

图4 液压滑靴及支撑结构布置示意

每个立柱下方设置12个800 t和6个650 t液压滑靴,分成3组进行控制,滑移装船前完成液压滑靴系统设备的安装工作。

4.3 半潜驳船的布置

半潜驳船“新光华”号船宽只有68 m,而船体2个立柱中心线为71.5 m,导致立柱的重心悬在驳船外侧;同时横向装船方式下驳船的稳性很差,驳船船体运动控制难,这些都给装船方案带来了很大的不确定性。

“新光华”上同样需要布置12条钢制滑道,与陆地上滑道相对应,用于滑移装船及后续干拖运输的支撑,见图5。

图5 驳船钢制滑道布置

随着液压滑靴的顶升滑移,当载荷转移至半潜驳上后,如果采用橡胶靠船件与半潜驳船舷侧靠拢,可能造成半潜驳横倾的突然变化,导致部分液压滑靴的载荷突然增加,给船体和滑靴造成损伤。为了避免产生这种现象,在船体首尾与码头前沿各设置一套钢制靠船件,同组靠船件之间刚性接触,可避免半潜驳船横倾延迟现象的产生。

同时为了保证滑移的连续性,陆地滑道与驳船滑道之前需要安装一定长度的跨接梁,跨接梁分别与两侧滑道上的铰接点相连接,陆地上铰接点为固定端,驳船上的铰接点允许一定的水平滑动,可以向驳船一侧滑动,可避免因为驳船横倾产生的位移。

4.4 船体及支撑结构的强度评估

装船前,撤除建造临时支撑后,船体的重量靠各组抬梁进行支撑,立柱重心外悬(见图6),由重心产生的额外弯矩会给船体与抬梁位置的结构造成非常大的载荷。

图6 船体与半潜驳船横向位置示意

为此,在设计过程中利用节点分舱的水密舱壁位置进行抬梁支撑,并对局部结构进行加强,包括对底板增加板厚至50 mm、对高应力区结构骨材穿越孔进行封堵等措施,保证船体结构既满足装船的强度要求,又不至于增加大量的加强和永久结构重量,对在位性能产生影响。对半潜驳船增加临时加强结构加大船宽(见图7)、增加抬梁长度来满足立柱重心在驳船内部的方案进行评估,结果显示对船体变形及结构应力结果影响不大,由于对驳船的改造也需要大量的费用和工期,因此最终采用不增加船宽的方案。

图7 半潜驳船增加临时加强的方案示意

受船宽限制,抬梁尺寸为17.5 m×4 m,布置在NODE的水密舱壁强结构下方。按照液压滑靴的支撑范围及极限能力对钢制抬梁及船体强度进行评估,满足拖拉过程的载荷要求和意外工况的发生,满足设计规范对于结构物强度的要求。

4.5 装船过程中的驳船稳性评估

4.6 装船作业风险识别和管控

大型结构物横向装船属重大风险作业,风险的管控和识别贯穿于设计阶段和执行阶段始终,是保障项目顺利执行的关键一环。除在设计源头保障装船作业本质安全外,从管理上组建专题组推进工作,引入专业风险管理理念和工具,通过脑风暴识别风险矩阵,识别出重大风险8项,并由专人负责维护和风险处置状态的更新。

5 船体滑移装船现场实施

5.1 装船实施步骤

1)预牵引作业,在装船前挑选合适的时间和气候窗开展,包括液压滑靴油缸加压将船体顶起,液压滑靴保持油缸压力同时观察基地沉降情况,开始船体的陆地预牵引并完成5个爬行行程,停止预牵引,关闭液压滑靴的油舱阀门及动力站完成预牵引工作。同时在上述过程中记录各过程中的油缸压力并与设计值进行对比。

2)正式牵引装船作业,主要步骤包括:

(1)根据天气预报选择合适的装船日期和时间,确认天气和潮汐满足设计工况下的作业要求。

(2)确认船体行进路线上不和其他结构物之间连接和干涉。

(3)清理滑轨上所有障碍物,并在滑轨上涂抹润滑脂。

(4)开始船体顶升作业,液压滑靴油缸加压至设计压力并将船体顶起。

(5)船体开始滑移,滑移至第一排液压滑靴至陆地铰接点前。

(6)船体继续滑移,液压滑靴开始上船,半潜驳船同时配合调载,调载过程中岸上设置全站仪,全程观察半潜驳船的横倾和纵倾状态。

(7)船体滑移至半潜驳船上的设计位置。

(8)船体下放,释放20%的载荷至半潜驳船钢制滑道上,对垫墩及滑道进行外观检查。

(9)船体完全下放之至半潜驳船,对船体、抬梁、垫墩及滑道进行外观检查。

(10)液压滑靴油缸完全收回,进行船体的干拖固定,完成全部装船作业。见图8。

图8 滑移装船完成后现场

5.2 装船实施情况

最终半潜式生产平台船体装船在海油工程青岛场地顺利进行,历时16 h,完成了包括顶起、滑移、上船、下落至驳船、载荷全部转移、初步固定等所有预计步骤。所有步骤的实测数据均在设计方案范围内,证明装船方案合理、可靠。