水力冲孔增透促抽技术在突出煤层石门揭煤中的应用

2022-07-18谭家贵李克相张茂元郭建忠盛柱稳

谭家贵,李克相,张茂元,郭建忠,盛柱稳,孙 京,陈 勇

(1.华能云南滇东能源有限责任公司矿业分公司白龙山煤矿,云南 曲靖 655508;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 3.中煤科工集团重庆研究院有限公司,重庆 400037)

煤炭是我国的主要基础能源,在我国一次能源结构中的消费比重为50%左右,为我国国民经济的发展提供了能源保障。随着我国煤矿开采逐步向深部区域延伸,根据相关专家学者的资料统计与分析,我国以东北、华东为代表的中东部煤炭开采区域以10~25 m/a的速度向深部推进并达到800~1 000 m,少数矿井开采深度达到千米[1]。随着矿井开拓开采延伸,深部煤岩体“高地应力、高瓦斯压力、高瓦斯含量、低渗透性”赋存环境的本真属性,以及深部开采“强扰动”和“强时效”附加属性使煤炭开采伴生灾害更加难以预测和精准防控[2]。目前,以水力压裂、水力割缝、水力冲孔为代表的水力化措施已逐步发展成为矿井开采瓦斯防治的主要技术手段之一。

陶云奇[3]、冯丹[4]等自主研发水力冲孔物理模拟试验系统开展水力冲孔模拟试验,对比冲孔前后煤层瓦斯抽采过程中压力演化规律,分析了冲孔作用对煤层瓦斯抽采达标范围的影响,同时开展了不同地应力状态及水力冲孔条件下的水力冲孔物理模拟试验;李经国等[5]基于水力冲孔现场试验,采用RFPA2D-Flow软件模拟了水力冲孔后周围煤层应力变化过程,并分析了水力冲孔出煤量对煤层应力分布的影响,并认为冲出煤量应在0.40~0.80 t/m为宜;王新新等[6]研究表明,水力冲孔卸压增透是在冲孔孔洞周围煤体重新构建不稳定平衡状态的过程,水力冲孔后孔洞周围由近及远形成瓦斯充分排放区、瓦斯排放区、瓦斯压力过渡区和原始瓦斯压力区,在冲孔的卸压增透区域经历应力升高、裂隙发育、应力快速释放和恢复平衡的过程;王凯等[7]研究了水力冲孔钻孔周围煤层透气性变化与分布规律,发现孔洞周围煤层透气性的分布规律与主应力变化趋势相一致,越靠近钻孔区域,煤体应力和瓦斯压力下降幅度越大,煤层透气性系数也就越大;刘晓等[8]基于Bergmark-Roos方程建立了水力冲孔孔洞形态特征方程并采用Matlab模拟再现了孔洞形态,以流固耦合和稳态蠕变理论为基础,采用数值模拟方法分析了水力冲孔期间和水力冲孔后煤体渗透率的演化规律;王兆丰[9]、任仲久[10]、刘东[11]等采用理论分析、室内电镜测试和现场工业性验证方法,发现水力冲孔通过宏观裂隙和微观孔隙2个层面实现煤体卸压增透,现场应用表明钻孔瓦斯流量衰减系数呈较大幅度降低,抽放钻孔等效孔径、钻孔抽放有效影响半径、单孔瓦斯预抽浓度等均呈现倍数增大;王峰等[12]以瓦斯压力观测法和抽采参数监测为技术手段,研究了水力冲孔钻孔周围煤体卸压特征和瓦斯抽采规律;刘英振[13]、徐东方[14]等开展了煤巷掘进工作面水力冲孔卸压增透现场试验与效果考察。

结合我国高瓦斯突出煤层普遍煤质松软、透气性差,瓦斯抽采衰减速度快,需要采取附加技术措施,以改变突出煤层瓦斯区域预抽浓度低、流量小的现状。白龙山煤矿一井地处云南省老厂矿区,煤层构造复杂、地应力高,煤层瓦斯含量高、瓦斯压力高、透气性系数低,煤层突出危险性大,瓦斯灾害治理难度大。近距离煤层群赋存(主采煤层层间平均距离均不足20 m),加之西南地区地质条件较为复杂,给矿井瓦斯抽采提出了更高的技术要求。为解决矿井石门揭煤期间的煤与瓦斯突出防治与瓦斯高效抽采技术难题,有效缩短石门揭煤周期、缓解矿井抽掘采接替平衡,在前人研究的基础上,针对矿井C2煤层石门揭煤开展现场试验与效果考察,并总结矿井石门揭煤水力冲孔增透促抽技术体系,为矿井后续安全生产和采掘接替提供理论指导与技术支撑。

1 水力冲孔增透促抽技术基本原理

水力冲孔是以保护岩柱或煤柱作为安全屏障,向具有自喷能力的煤体钻孔内部利用高压水作为输出动力,冲击并破坏钻孔周围煤体,在诱导并控制钻孔煤体喷出的同时,使钻孔周边形成较大的孔洞,促使孔内煤体与瓦斯排出,应力重新分布。在应力重塑作用下,孔洞附近煤体应力降低,应力集中向煤体深部转移,孔周附近煤体向钻孔方向移动,衍生新的煤体破碎区域、扩展原有裂隙通道,实现煤体卸压增透促抽的目的[15]。由于煤体渗透率提高,瓦斯流通优势通道逐步形成,钻孔周围一定范围内煤体瓦斯吸附解吸动态平衡被打破;游离瓦斯通过裂隙通道经钻孔涌出,压力差增大的同时,部分吸附瓦斯转换成游离瓦斯持续涌出,在抽采负压的作用下进一步提高瓦斯的流动性能[16-17]。

水力化措施中的水介质作用于煤体后,对煤体产生润湿效应,降低煤体的弹性模量和抗压强度,同时使煤体脆性降低、塑性增加,应力得到释放,煤与瓦斯突出危险性得到有效降低[18]。水介质吸附于煤体内部,一方面可驱替瓦斯,另一方面因煤层含水率的增大可一定程度上降低煤体瓦斯解吸速度和解吸量,降低煤体瓦斯供给能力[19]。

2 现场试验情况

试验地点为白龙山煤矿一井一号回风斜井C2煤层石门揭煤工作面。巷道净宽5.50 m,净高4.35 m,净断面积20.70 m2;巷道顶板标高为+1 236~+1 162 m,埋深369.10~538.00 m。区域内C2煤层平均厚度1.40 m,与C3煤层平均层间距8.80 m,为半亮型层位稳定的中厚煤层,结构简单,偶有1层夹矸,以块煤为主,粉煤次之。由于受构造应力影响,煤层局部区域含有1层厚度0.05 m的构造煤。C2煤层经鉴定为煤与瓦斯突出煤层,为测定区域内C2煤层原始瓦斯含量和瓦斯压力,在施工区域防突措施前,于2020年7月30日,通过在邻近巷道辅运大巷施工煤层瓦斯含量取样钻孔和测压钻孔,测定煤层瓦斯含量为11.465 9 m3/t,煤层瓦斯压力为0.81 MPa。

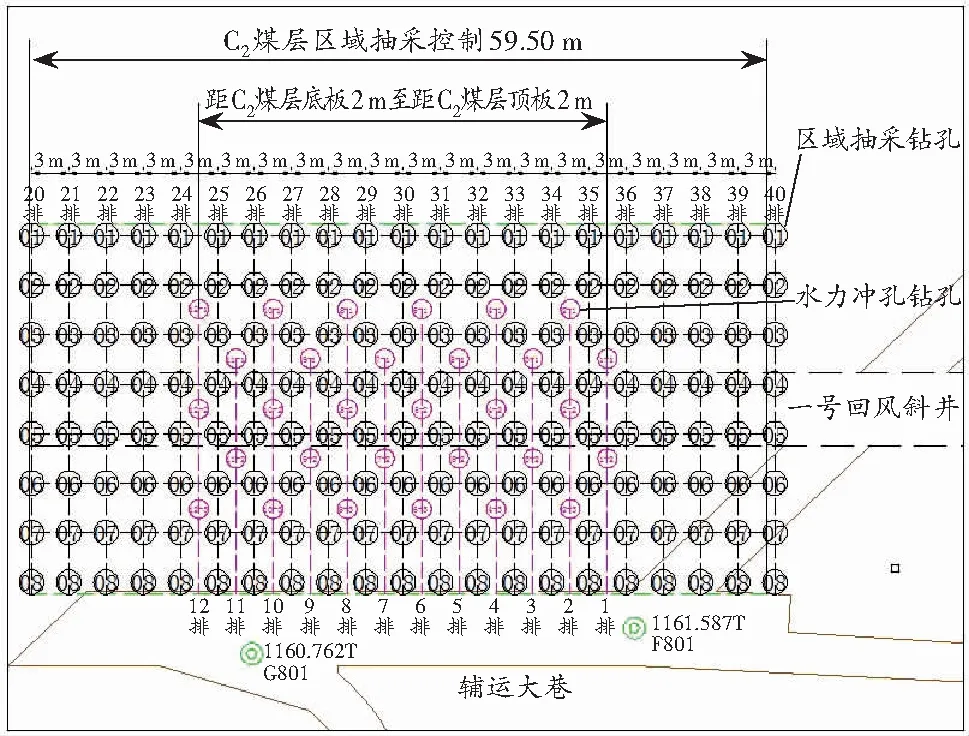

区域瓦斯抽采钻孔控制区域为巷道顶板距煤层底板法距5 m至巷道底板距煤层顶板法距5 m的区段,控制巷道轮廓线两侧各12 m,抽采区域沿走向平距59.50 m。设计施工抽采钻孔共21排,每排8个,总计168个,钻孔终孔间距按照3 m×4 m网格式布置,钻孔工程量10 535 m,钻孔布置如图1所示。2020年8月6日开始施工,至2020年11月23日实际施工抽采钻孔21排,钻孔数量170个(补孔2个),钻孔工程量9 560 m。为提高瓦斯抽采效果,在区域措施钻孔工程完工后,补充采取水力冲孔增透措施。2020年12月23日开始施工,至2021年2月9日,共施工水力冲孔钻孔12排,钻孔数量30个,钻孔工程量1 502.40 m。所有钻孔均进行封孔后联管接抽。自2020年8月7日第1个钻孔接抽至2021年3月6日,该区域累计抽采周期210 d,累计抽采瓦斯量29 602 m3。

图1 试验区域瓦斯抽采钻孔与水力冲孔钻孔布置示意图

3 试验结果分析

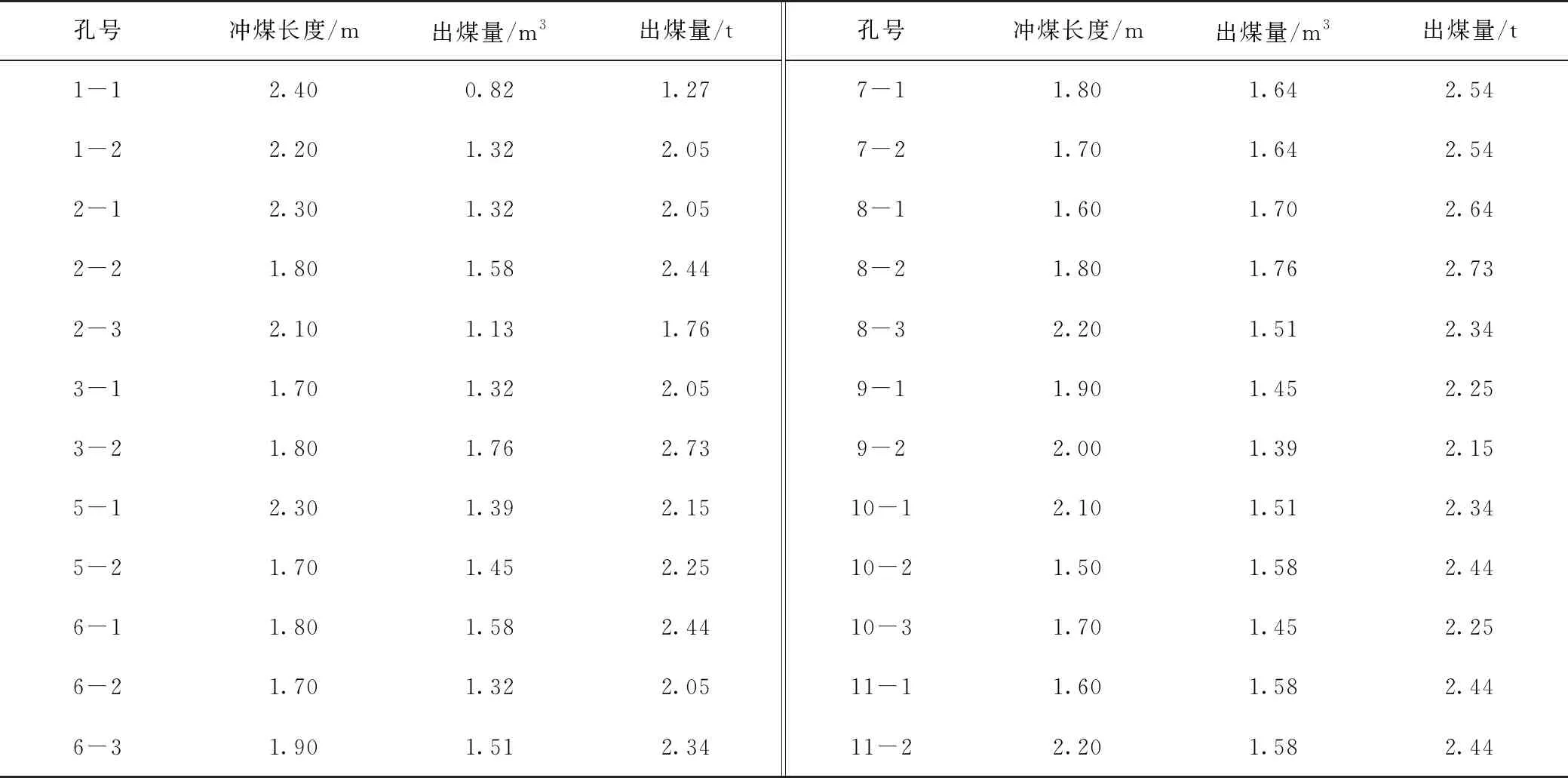

3.1 钻孔冲煤量

水力冲孔钻孔单孔出煤量越大,钻孔孔径扩大倍数越大,卸压增透促抽效果越好[20]。水力冲孔钻孔施工期间对冲煤长度、出煤量等参数进行了现场考察,相关参数见表1,工作面掘进期间揭露的钻孔冲孔孔洞如图2所示。

表1 试验区域水力冲孔钻孔出煤量

图2 试验区域水力冲孔孔洞

根据对24个试验钻孔冲煤长度、出煤量的考察数据可以发现,试验区域内钻孔冲煤长度为1.50~2.40 m,平均1.91 m;单孔出煤体积为0.82~1.76 m3,平均1.47 m3;根据煤体密度1.55 t/m3,单孔出煤质量为1.27~2.73 t,平均2.28 t。

3.2 揭煤区域瓦斯抽采率理论计算

至2021年3月6日,在累计抽采210 d后,对该区域煤层瓦斯抽采率进行了理论计算。区域内煤层原始瓦斯含量11.465 9 m3/t,煤层平均厚度1.40 m,煤层密度1.55 t/m3,抽采区域控制长度59.50 m,轮廓线两侧各12 m,计算得出抽采区域瓦斯储量为44 265 m3。根据累计抽采瓦斯量29 602 m3,可知该区域煤层瓦斯理论抽采率为66.87%,预抽后煤层残存瓦斯含量理论值为3.80 m3/t,小于《防治煤与瓦斯突出细则》规定的临界值8 m3/t。

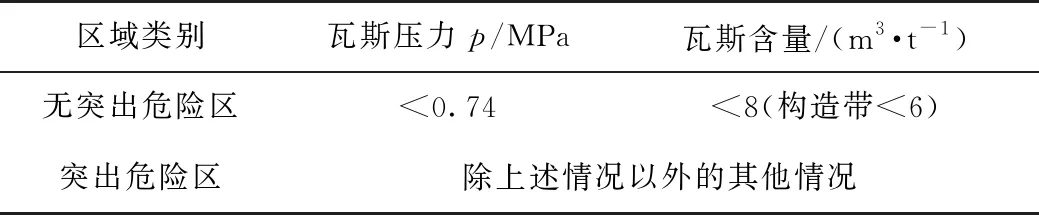

3.3 揭煤前区域防突措施效果检验

根据《防治煤与瓦斯突出细则》相关要求:采用预抽煤层瓦斯区域防突措施的,必须对区域防突措施效果进行检验,检验指标优先采用残存瓦斯含量指标,根据现场条件也可采用残存瓦斯压力或者其他经试验(应当符合细则要求)证实有效的指标和方法进行检验。采用残存瓦斯压力、残存瓦斯含量检验的,应当根据实测的最大残存瓦斯压力或者最大残存瓦斯含量按细则要求对被保护区域的保护效果进行检验。根据煤层瓦斯压力和瓦斯含量进行区域防突措施效果检验的临界值见表2。采用穿层钻孔预抽井巷揭煤区域煤层瓦斯时,也可以参照细则采用钻屑瓦斯解吸指标进行措施效果检验。采用钻屑瓦斯解吸指标法预测井巷揭煤工作面突出危险性时,由工作面向煤层的适当位置至少施工3个钻孔,在钻孔钻进到煤层时每钻进1 m采集一次孔口排出的粒径1~3 mm的煤屑,测定其瓦斯解吸指标K1值或者Δh2值。

表2 根据煤层瓦斯压力和瓦斯含量进行区域防突措施效果检验的临界值

根据相关要求和现场条件,选取残存瓦斯含量和残存瓦斯压力2个指标进行区域防突措施效果检验。2021年1月至3月,在二号绕道、辅运大巷分别向预抽区域施工5个区域防突措施效果检验钻孔,分别对C2煤层取样并采用中煤科工集团重庆研究院有限公司生产的DGC瓦斯含量测定装置实测预抽后的煤层残存瓦斯含量,测得煤层残存瓦斯含量最大值4.251 7 m3/t,残存瓦斯压力最大值0.34 MPa。各检验钻孔残存瓦斯含量测值见表3。

表3 一号回风斜井C2煤层各检验钻孔残存瓦斯含量

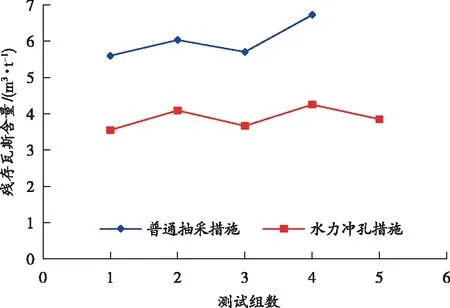

同一采区、同一煤层(101采区下部车场石门揭露C2煤层)采用普通抽采方式,实测原始瓦斯含量12.084 3 m3/t,经过210 d抽采后,煤层残存瓦斯含量为5.600 6~6.724 1 m3/t,含量依然偏高,若此时选择放炮掘进,易导致炮后瓦斯浓度超限,风险较高。普通抽采措施残存瓦斯含量见表4,水力冲孔措施与普通抽采措施210 d的残存瓦斯含量对比曲线如图3所示。

表4 101采区下部车场C2煤层各检验钻孔残存瓦斯含量

图3 水力冲孔措施与普通抽采措施残存瓦斯含量对比

3.4 揭煤期间瓦斯参数

区域防突措施效果检验有效后,在掘进至距煤层法距2 m前对无突出危险区域进行区域验证,当区域验证为无突出危险时,在采取安全防护措施后进行采掘作业。对揭煤区域的区域验证,采用钻屑瓦斯解吸指标法进行。根据揭煤前距煤层法距2 m的区域验证结果,钻屑瓦斯解吸指标K1值最大值为0.18 mL/(g·min1/2),钻屑量最大值为2 kg/m。

揭煤期间工作面共开展区域预测/效果检验13次,钻屑瓦斯解吸指标K1值最大值为0.32 mL/(g·min1/2),钻屑量最大值为2 kg/m;工作面瓦斯监控T1探头测得瓦斯浓度(CH4体积分数,下同)为0.04%~0.07%,炮后瓦斯浓度为0.04%~0.24%。根据作业期间通风情况,支护与出矸石作业期间工作面风量为438 m3/min,放炮期间工作面风量为924 m3/min,根据工作面通风情况和瓦斯浓度情况可知,工作面瓦斯涌出量最大值为2.22 m3/min。

3.5 揭煤周期

在总结白龙山煤矿一井历次揭煤经验的基础上,针对一号回风斜井石门揭煤工作面采取水力冲孔增透技术措施,揭煤期间加强过程管控,自2021年3月11日揭露至2021年4月9日顺利揭过C2煤层,共计30 d,其中包括作业期间拆除刮板输送机,安装胶带机、刮板机等耗时5 d,实际揭煤时间25 d。

4 结论

1)在渗透性较低且煤质较为松软的C2煤层中,水力冲孔出煤量较大,钻孔单孔出煤体积0.82~1.76 m3,出煤量1.27~2.73 t,平均2.28 t。

2)采取水力冲孔措施后,经210 d连续抽采,试验区域煤层瓦斯含量由11.465 9 m3/t降低至3.551 1~4.251 7 m3/t,下降约63%;瓦斯压力由0.81 MPa降低至0.34 MPa,下降约58%;普通抽采措施,在相同抽采周期内煤层瓦斯含量由12.084 3 m3/t降低至5.600 6~6.724 1 m3/t,下降约44%;通过对比发现水力冲孔措施在石门揭煤区域增透促抽效果较为明显。

3)水力冲孔增透促抽技术在松软突出煤层中应用效果较好,水力冲孔后试验区域揭煤期间工作面钻屑瓦斯解吸指标K1值最大值0.32 mL/(g·min1/2),钻屑量最大值2 kg/m,炮后瓦斯浓度0.04%~0.24%,瓦斯涌出量2.22 m3/min,实际揭煤周期25 d,实现安全快速揭煤。

4)试验区域C2煤层坚固性系数0.20~0.40,围岩坚固性系数4~6,水力冲孔措施水压15~20 MPa,通过掘进过程中对冲孔痕迹和围岩情况观察,现有水力冲孔技术参数对C2煤层顶底板基岩完整性无较大影响。