基于冲压CAE 仿真分析的工艺优化与降本提质

2022-07-18支明远

支明远

(江铃汽车股份有限公司冲压厂,江西 南昌 330000)

1 引言

一些早期开发的车型产品,由于当时的工艺相对局限,产品存在质量不稳定、生产效率低下及材料利用率低等问题。而这些早期的车型产品依然是量产车型,因此这些问题严重制约了生产成本的降低。近年来,CAE 仿真技术不断发展和成熟,其在成形缺陷分析和工艺方案布置与优化方面具有可操作性强且模拟分析结果越来越精准的特点。从外部环境来看,汽车整车厂之间竞争日益加剧,汽车销售价格逐年下降,因此必须全面提升企业的成本控制水平,创造出更多的利润,以获得市场竞争优势。为此,必须不断创新思路,利用不断革新的科技手段深入挖掘出更多的降本提案。本文旨在利用日益成熟的CAE 分析技术,对早期存在缺陷的工艺进行优化,为降低量产老车型的生产成本提供思路,进一步提高汽车销售利润。提出解决方案。以进一步优化现有工艺方案,提高产品的成形稳定性,改善产品质量,减少产品生产过程中的在线调试时间提高生产作业效率,降低人工成本及能耗成本。因此,CAE 分析降本改善总体思路主要有三方面(见图1):①通过CAE 分析去优化改善老产品的缩颈开裂问题,降低废品损失成本;②减少产品在线调试时间,提高生产效率,降低人工成本及能耗成本;③通过CAE 分析去优化工艺来料尺寸,进一步提高原材料利用率,降低原材料投入成本。

图1 基于CAE 分析下的降本总体思路

2 基于CAE 分析的降本提质总体思路

随着计算机技术和各种模拟分析软件的迅速发展,冲压CAE 分析技术已经得到广泛应用,可以对整个工序过程进行分析,提前发现问题、分析原因、

3 利用CAE 分析来提高产品成形稳定性

3.1 成形不稳定问题介绍

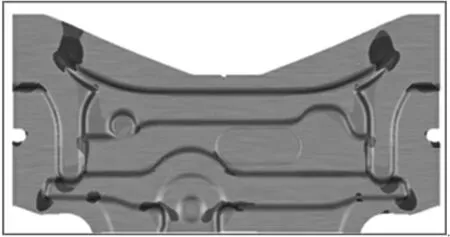

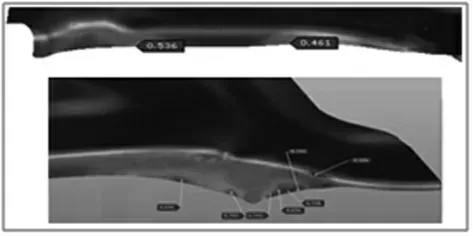

如图2 所示,以某老款量产车型副车架X 横梁下板为例,模具已有10 年,自开发以来,生产就一直不顺利,质量不稳定,生产调试很困难。主要问题有两个:一是在两侧翻边易出现缩颈开裂(见图3),开裂废品率达到了6.8%,单件成本44.01 元,年废品损失很高,且由于产品成形稳定性差导致生产调试时间长,人工成本及能源成本都很高,导致产品整个生产成本很高;另一个问题就是下道工序焊接车间抱怨副车架上下板装配间隙大导致的焊接咬边、烧穿问题(见图4),员工补焊劳动强度大。

图2 某车型副车架X 横梁下板

图3 副车架X 横梁下板开裂问题

图4 副车架总成咬边、烧穿问题

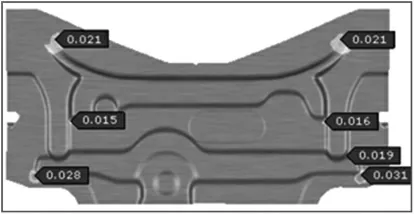

副车架X 横梁下板材质为QStE460TM,为热轧酸洗板,料厚2.0mm,共4 序,分别为:OP10 成形+OP20 修边冲孔+OP30 翻边+OP40 修边冲孔侧冲孔。产品开裂是在OP30 翻边工序产生的,面间隙超差点,存在负回弹,见图5,具体尺寸数据见表1,导致副车架总成机器人焊接时出现咬边、烧穿问题。

表1 产品面间隙尺寸检测数据

图5 产品面间隙超差点

3.2 产品工序CAE 分析

为了对产品开裂进行系统分析,我们对全年度产品出现的开裂批次进行了梳理。通过比对材料性能参数数据发现,产品出现开裂是在材料延伸率处于14%~15%的情况下产生的,全年性能参数中延伸率在14%~20%波动,材质QStE460TM 为热轧酸洗板,相对冷轧板具有材料性能波动较大、料厚一致性差、表面质量差等特点。为此,在进行CAE 分析前,对材料性能参数设定需要根据实际情况进行调整设定,以确保CAE 分析结果更接近于实际。通过对全年的材料性能数据进行统计分析,发现屈服强度在460MPa~553MPa 之间波动,抗拉强度在520MPa~659MPa 之间波动,延伸率在14%~20%之间波动,我们按实际供货情况对性能参数数据进行了调整。同时相对于薄板件,料厚公差更大,在CAE 分析上要按厚板料厚公差来进行设定,此产品设定的料厚公差为±0.18mm ;还有就是相对于薄板件(冷轧板),材料表面质量更差,相应的摩擦系数更大,摩擦系数在这里设定为0.125。这些性能参数在CAE 分析前均需进行充分考虑并设定好,这是与薄板分析不一样的地方,对于薄板件只需按默认值设定即可。

通过采用Autoform 对现有工艺进行CAE 分析,发现OP30 翻边工序两侧翻边存在开裂风险,安全裕度明显不够,OP30 翻边CAE 成形性分析见图6,产品实际开裂图见图7,通过比对发现CAE 分析结果与产品实际开裂位置基本一致。由于材料性能波动较大,比较QStE420TM与QStE460TM这两种临近牌号的材料,发现两种材料在性能上有比较大的重叠区,如表2 材料性能参数表所示,并且QStE420TM延伸率≥16%,而我们的产品是QStE460TM延伸率在≥16%不会存在缩颈开裂,因此提出产品是否可以用QStE420TM 材料来替代,以提高产品成形稳定性的方案。

表2 材料性能参数表

图6 OP30 翻边CAE 分析图

图7 OP30 翻边实际开裂图

据此做了QStE420TM 与QStE460TM 两种牌号的冲压CAE 对比分析。具体分析如下:①从OP10 FLD 成形性分析来看,两者之间几乎没有差异(见图8、9);②从OP10 起皱分析来看,成形过程中两者潜在起皱结果相差不大(见图10、11);③对比OP30 翻边工序CAE 失效分析,QStE420TM 失效值比QStE460TM要小,开裂风险小,更适合于翻边成形(见图12、13)。

图8 OP10 FLD(QStE460TM)

图9 OP10 FLD(QStE420TM)

图10 OP10 起皱分析(QStE460TM)

图11 OP10 起皱分析(QStE420TM)

图12 OP30 失效分析(QStE460TM)

由于板材厚且材料强度较高,对于回弹分析,模具间隙对产品的回弹影响很大,它直接影响着板料与模具的接触状态,控制着板材的流动,间隙过紧不仅会导致模块损伤、产品变薄及产品拉伤缺陷,同时产生的回弹也相对较大而不是想像中的会更好。当模具间隙为1 个料厚时,回弹值为最小为0.08mm,当模具间隙大于1 个料厚并继续增大时,回弹又有增大的趋势,呈V 字型,具体回弹分析见图14。

图13 OP30 失效分析(QStE420TM)

图14 模具间隙与产品回弹关系图

3.3 基于CAE 分析下的改善措施

综上分析得出结论,QStE420TM 相对QStE460TM翻边成形开裂风险较小,安全裕度更高,更有利于翻边成形,而其他无明显差异。据此向产品工程师提出副车架X 横梁下板是否可以用QStE420TM材料来替代,以提高产品翻边成形的安全裕度。对产品按照新材料QStE420TM输入进行工况CAE 分析(见图15、16),重新校核其强度耐久性能,结论如下:①常规工况下,上下板最大Mises 应力各工况均不超过屈服极限,满足强度要求。极限工况下,上下板最大PEEQ 小于1,满足强度要求;②基于Base 方案分析结论,将最大损伤目标值定为1,基于CCST5 规范最大损伤值均小于1,满足耐久要求;③悬置工况最大损伤值为0.204<1,满足耐久要求。根据CAE 分析结论可以将产品材质更改为QStE420TM,同时申请了QStE420TM试模料进行生产装配,满足路试验证要求。

图15 副车架上板总成件

图16 副车架下板总成件

更改材质牌号后,产品开裂问题得到了彻底解决,消除了产品开裂废品损失成本。同时也结合CAE分析对产品回弹进行了整改,对模具凸凹模间隙按1个料厚进行了调整,调整后产品面间隙也满足要求,提高了副车架总成的焊接质量,消除了咬边、烧穿等焊接缺陷。通过上述整改,产品成形安全裕度有了很大提高,大大降低了产品的生产调试时间,生产效率得到大幅提高,大大降低人工成本及设备能耗成本。

4 利用CAE 分析优化工艺来料尺寸

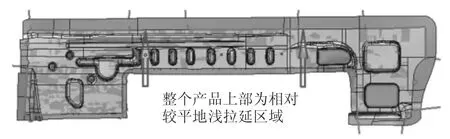

以某老款量产车型右下缘前加强板为例,工艺OP10 为拉延工序(需要的工艺补充料较多,后序修边将工艺补充料裁剪形成废料,使材料利用率受到限制。经分析,该件上部拉延深度较浅,修边幅度较大,最终产品如图17 所示。

图17 右下缘前加强板产品图

由于在产品上部成形较浅,拉延时板料流动不大,成形起皱、开裂风险较小,因此提出的改善思路是:利用CAE 分析来优化工艺来料尺寸,减少拉延压边量来提高材料利用率。产品材料牌号为BLD,原工艺来料尺寸1560mm×415mm×0.9mm,工序为OP10 拉延+OP20 修边冲孔+OP30 翻边整形+OP40修边冲孔。用Autoform 对产品OP10 拉延工序进行CAE 分析,通过CAE 分析可以优化来料宽度尺寸25mm,具体分析结果如下:①从OP10 工序FLD 对比分析来看,OP10 拉延FLD(1560×415)拉伸更充分一点,但两种成型效果基本相同(见图18、19);②从OP10 变薄分析来看,右图开裂风险相对左图要稍大一些,但都能满足要求(见图20、21)。

图18 OP10 拉延FLD(1560×415)

图19 OP10 拉延FLD(1560×390)

图20 OP10 变薄分析(1560×415)

图21 OP10 变薄分析(1560×390)

根据上述CAE 分析得出结论,来料尺寸优化理论上是可行的,实际是否可以,申请了10 片料(1560×390)进行验证,通过检测均满足质量检测要求(见图22)。后续也进行了小批量验证,对产品质量及生产效率都没有影响。根据CAE 分析及试模验证结论对工艺来料尺寸进行了更改。更改后,材料利用率由之前的43.29%提升至46.06%。

图22 右下缘前加强板产品检测

5 结束语

汽车市场竞争日趋激烈的背景下,如何降低公司运营成本是提升车企市场竞争力的关键,降本成为公司发展的主旋律。对于冲压件成本占整车成本20%以上的冲压厂来说更需要不断创新思路、深入挖掘出更多的降本提案。基于这种形式我们利用日益成熟的冲压CAE 分析技术来对早期存在缺陷的工艺进行优化,规避之前设计的工艺缺陷,进而提高产品质量、生产效率及原材料利用率,进一步降低老品量产车型的生产成本,提高汽车销售利润提升企业竞争力。