钨电极侧壁绝缘双极性脉冲电解加工工艺研究

2022-07-18周佐霖马世赫张永俊罗红平刘桂贤

周佐霖,马世赫,张永俊,罗红平,刘桂贤*,

(1.广东工业大学 机电工程学院,广州 510006;2.广州市非传统制造技术及装备重点实验室,广州 510006)

电解加工相比其他传统的机加工工艺(例如车削和铣削),优点在于其适用性广而加工速度与材料硬度无关,无工具磨损,高的材料去除率,光滑而光亮的表面以及能生产具有无应力和无裂纹表面的复杂几何形状的零件[1]。但是电解加工过程中存在一个普遍的现象:杂散腐蚀,而为侧壁添加绝缘层可以极大减弱杂散腐蚀[2]。大部分研究在工具电极侧壁上制备绝缘层的方式有涂覆法、沉积法[3-9],也有部分研究使用气膜的方式进行绝缘[10],或者在双阴极上套一个辅助阳极来使工具侧壁与工件之间的电压保持一致,从而达到削弱杂散腐蚀的效果[11],温杰超等则采用电泳法制备绝缘层[12]。但是这些致侧壁绝缘方式存在的缺点有:

1) 涂覆的绝缘层在加工过程中会损耗;

2) 在线制备的电极取下涂覆绝缘层后再安装进主轴而导致加工精度下降;

3) 难以应用在几十微米甚至更小的电极丝上。

为解决这一问题,设计一种正负电压、占空比均独立可调的双极性脉冲电解电源,通过该电源使工具电极在侧壁生成一层钝化膜(WO3为主)以达到侧壁绝缘的效果。生成的绝缘层厚度可能只有几百纳米甚至更小,而且该绝缘层可以在加工过程中实时生成。

1 侧壁绝缘原理

钝性电极双脉冲加工致侧壁绝缘原理如图1所示。

选用钨做为工具,在双极性脉冲电源的作用下,电极反应有下:

正脉冲作用下:

工具:2H2O+2e-=2OH-+H2↑

工件:M-e-=M+(M为金属)

负脉冲作用下:

工具:W-6e-+3H2O=WO3+6H+

工件:6H2O+6e-=3H2↑+6OH-

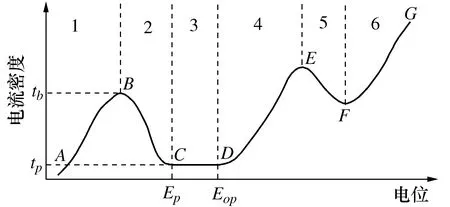

当电源处于负脉冲时工具侧壁和端面会产生WO3,WO3薄膜具有良好的绝缘性。钨工具电极的极化曲线如图2所示,当工具电极的侧壁电位在CD区,工具电极端面在DE区,便可以达到工具侧壁发生钝化产生绝缘层,端面超钝化去除钝化膜保持导电性的效果同时端面由于具有更高的OH-浓度而使得钝化膜更易去除[13]。

图2 电极极化曲线

当电源处于正脉冲时,工具表面的WO3会与OH-反应而逐渐溶解,所以为了保证工具侧壁表面一直附着有绝缘薄膜,必须每经过一定的周期电源输出负脉冲以维持钝化膜的生成。间隔周期一般达到几十到几百微秒,而微细电解加工过程中电源的脉冲周期只有十几微秒甚至更小。所以要保证电源可以在间隔周期能输出更大的频率。同时,负脉冲输出下电压过大会使工具侧壁处于超钝化状态不利于工具侧壁绝缘层的生成,正脉冲输出下电压过小不利于加工的进行。所以要保证电源正脉冲输出与负脉冲输出两种情况下电源电压及占空比均可独立可调。

2 硬件电路设计

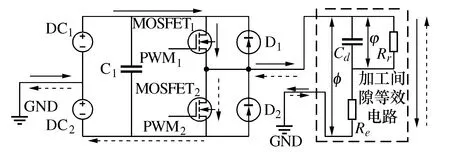

现基于STM32单片机设计以下电路,其原理如图3所示。选用两个可调电压的开关电源,使用STM32发送脉冲信号PWM1与PWM2分别控制两路MOSFET管的通断实现脉冲加工。当PWM1输出高电平时,PWM2输出低电平时,管MOSFET1打开,管MOSFET2关闭,电流沿着实线方向构成一个回路,此时,工具为阴极,工件为阳极,电压值大小为DC1的值;当PWM1输出低电平时,PWM2输出高电平时,MOSFET管1关闭,MOSFET管2打开,电流沿着虚线方向构成一个回路,此时,工具为阳极,工件为阴极,电压值大小为DC2的值。

图3 电路原理图

微细脉冲电解加工过程中的电极/溶液界面可以等效成电阻与电容的组合电路,其中Cd是双电层电容,Rr是电化学反应电阻,Re是电解液及钝化膜的综合电阻,φ为电极间施加的脉冲电压,φ为电极电位[14]。因此电路开通的瞬间极间电压不能瞬间达到峰值,必须等到双电层电容充满电后才能达到峰值电压。

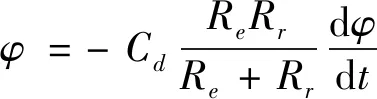

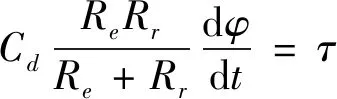

其中

(1)

令

(2)

式中τ为电极等效电路双电层充放电的时间常数。解得

(3)

当t→∞时,电极电位趋于一个稳定值φ∞。此时可以认为双电层电位φ与时间t的变化关系为

(4)

图4显示了在单个脉冲作用下,工具侧壁和工具端面由于时间常数不同,所以工具侧壁处于钝化区,工具端面处于超钝化区。利用这一特性可以实现工具侧壁绝缘而工具端面依然保持导电性的效果。

图4 电极电位随时间的变化

3 软件设计

为控制两个MOSFET管的通断,同时为了保证电路的可靠性,使控制信号有较高的响应速度同时兼顾高稳定性和高性价比,还要方便之后的调整开发,最终选用了STM32F103C8T6芯片作为控制芯片。STM32F103C8T6内核芯片使用32位高性能ARM cortex-M3处理器,内置4个通用定时器、2个高级定时器,内部时钟频率高达72 MHz[15]。

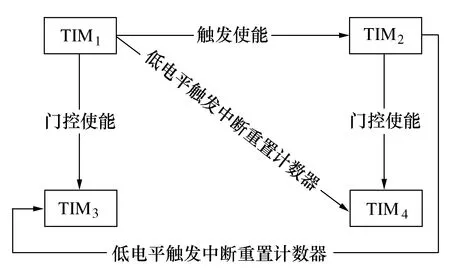

为产生两路互补且带死区的频率占空比均可调的PWM信号,需要产生4种PWM波形,使用波形3与波形4控制MOSFET。4个PWM波形的关系如图5所示,波形1高电平时使能波形3,波形2高电平时使能波形4,通过关联计数器来保证波形1与波形2互补且带死区。

图5 4个PWM波形的关系

通过实验及示波器检测发现使用软件方式控制启动定时器大概有750~2 000 ns的延时,而通过使用STM32F103自带的门控模式控制启动定时器只有50 ns的延时。但是门控模式只能启动与暂停计数器而不能复位计数器,所以当波形1低电平,波形3处于高电平时,波形3因为计数器暂停而一直保持高电平至计数器重新启动,此时可能出现两路MOSFET同时开启的情况,为避免该情况,需对计数器进行重置。通过实验及示波器检测发现使用软件方式重置计数器使波形1(波形2)为低电平时,波形3(波形4)从高电平降为低电平的延迟在约为400~800 ns之间波动,而使用中断的方式重置计数器则延迟稳定在350 ns~450 ns。为使电路的响应速度更快,最终使用中断的方式重置计数器。4路PWM波形的计数器要相互独立,所以选用TIM1、TIM2、TIM3、TIM4这4个定时器,及其各自的通道1(CH1)产生PWM。4个定时器的关系图如图6所示。

图6 4个定时器的关系

STM32F103通过设置控制寄存器(TIMx-CR1、TIMx-CR2)、计数器(TIMx-CNT)、预分频器(TIMx-PSC)、自动重装载寄存器(TIMx-ARR)、捕获/比较寄存器(TIMx-CCRx)来控制输出的PWM波形[16]。STM32F103通过设置从模式控制寄存器(TIMx-SMCR)与捕获/比较模式寄存器(TIMx-CCMR1、TIMx-CCMR2)让一个定时器启动、使能另一个定时器。

为保证TIM1与TIM2输出的信号互补且带死区,必须使TIM1与TIM2的计数器相差a。即TIM1启动后,TIM1计数器数到a,TIM2才开始使能计数器。通过设置上述寄存器使TIM1与TIM2的PWM输出波形周期相同,计数模式均为向上计数模式,当CNT低于TIMx-CCRx时输出高电平,且当OC1因为通过TIM1启动TIM2的过程中有一定的延迟,所以需要在偏置中加入补偿值,通过示波器测量将补偿值默认设置为2时TIM1与TIM2的波形更符合预期。偏置值a公式为

a=CCR1-deadTime+k

(5)

式中:CCR1为TIM1的捕获/比较寄存器值;deadTime为死区时间;k为补偿值,默认为2。

设置TIMx-ARR寄存器控制TIM3与TIM4的PWM输出波形周期,设置TIMx-CCRx寄存器控制占空比,设置计数模式均为向上计数模式,设置当TIMx-CNT大于TIMx-CCRx时输出高电平。接下来设置TIM1(TIM2)为主模式,TIM3(TIM4)为门控模式。检测TIM1(TIM2)CH1通道的电平,当其为低电平时触发中断,使TIM3(TIM4)计数器重置为0。

最终,得到如图7所示的目标波形,此时TIM3CH1控制MOSFET1的通断,TIM4CH1控制MOSFET2的通断,调节DC1、DC2电压与设置STM32相关寄存器就能实现输出双脉冲电压、频率、占空比均可调的电压信号。

图7 目标输出波形

4 实验结果与分析

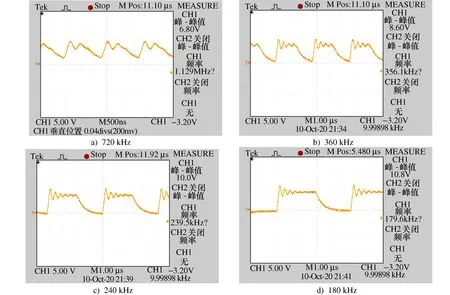

为测试电路及其能发送的最小脉冲频率,在电路负载区加上40 Ω的无感电阻,正负电压均为7.5 V,设置正负脉冲输出频率为720 kHz、360 kHz、240 kHz、180 kHz;占空比均为50%。通过实验得到的波形如图8所示。

图8 不同频率下输出波形

通过试验可以看出:720 kHz下,输出的矩形脉冲波形有很大的失真率,这是因为上升沿在250 ns下达到最高点后会有约2 μs的振荡期;由于寄生电容的影响,下降沿不能迅速下降而是类似于电容的缓慢放电,放电时间大概2 μs。所以脉冲频率在240 kHz以下时,波形较为稳定。

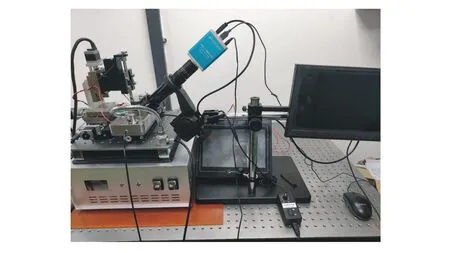

为检验电路设计的正确性及侧壁绝缘的可行性的试验平台如图9所示。选用质量分数为10%的NaNO3溶液作为电解液,工具为直径1 mm的纯钨电极,工件为304不锈钢,电解液供液方式为浸没式,正脉冲电压为12 V,负脉冲电压为19 V。

图9 试验平台

设置波形1与波形2的频率为2 kHz,死区时间为4 μs,波形1的占空比为90%,波形2的占空比为10%;设置波形3的频率为72 kHz,占空比为20%;设置波形4的频率为200 kHz,占空比为50%。工具与工件之间的间隙为200 μm,进给速度为零,加工5 min,观察加工效果。为对比该方法与钨电极侧壁不绝缘条件下的加工效果,实验将负脉冲电压设为开路,此时因为没有负脉冲,钨电极表面不会产生钝化膜,所以其侧壁会保持良好的导电性,并保持其他加工条件不变。

两种加工参数下的加工波形如图10所示。图中显示了该设计电源能实现输出正负电压、占空比均独立可调的双极性脉冲波形。在图10b)中可以看出,当采用双脉冲加工时,在负脉冲下的电流出现稍微下降的情况,这是因为此时钝化膜的生成使得回路的电阻变大。

图10 两种加工参数下的加工波形(黄:电压;蓝:电流)

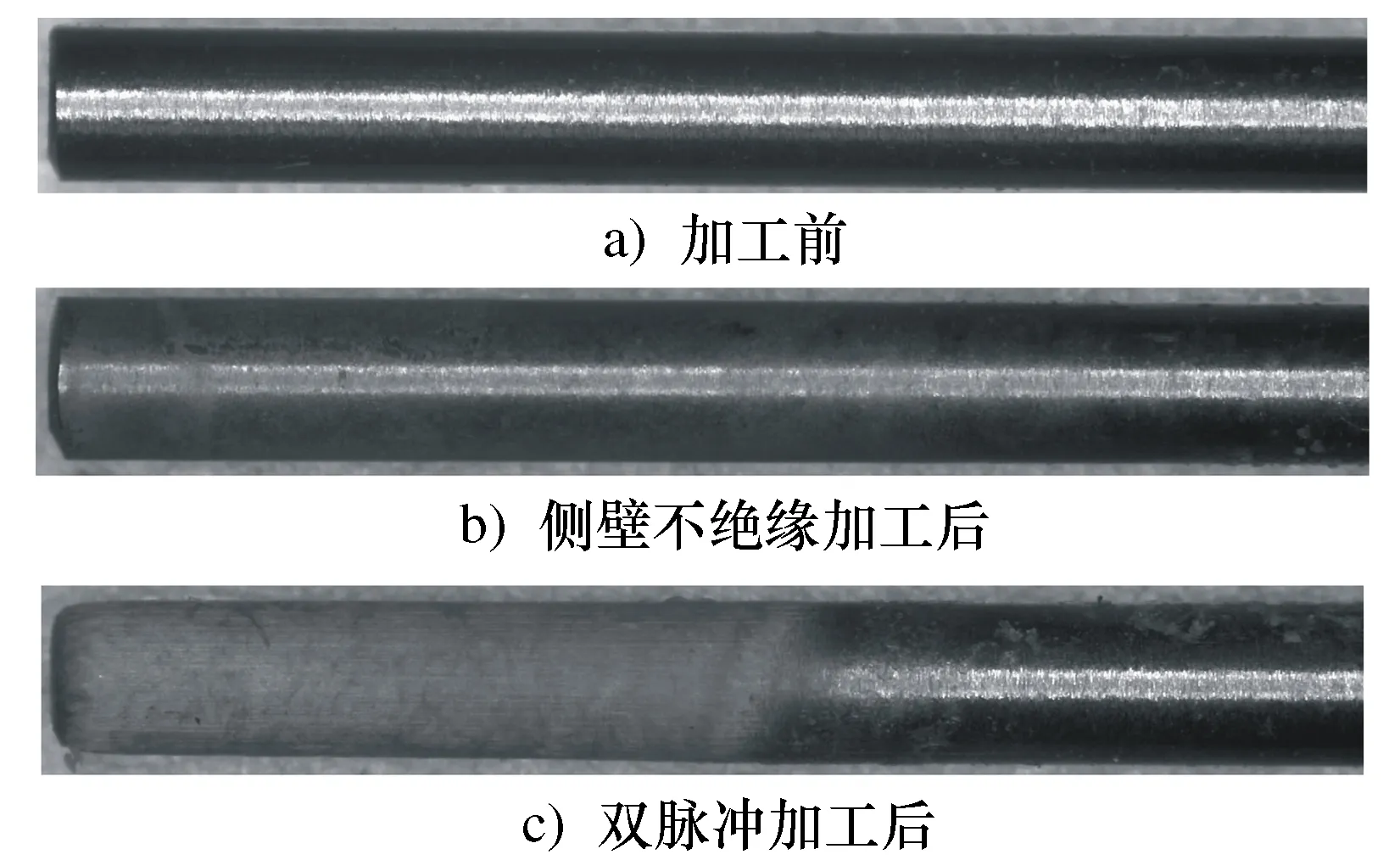

加工前后钨棒的对比图如图11所示,可以看出采用双脉冲方式加工的钨棒(图11c))对比加工前(图11a))与不绝缘加工后(图11b))的钨棒,其表面明显没有前两者光亮,说明有一层产物涂覆在钨棒表面。

图11 加工前后钨棒对比图

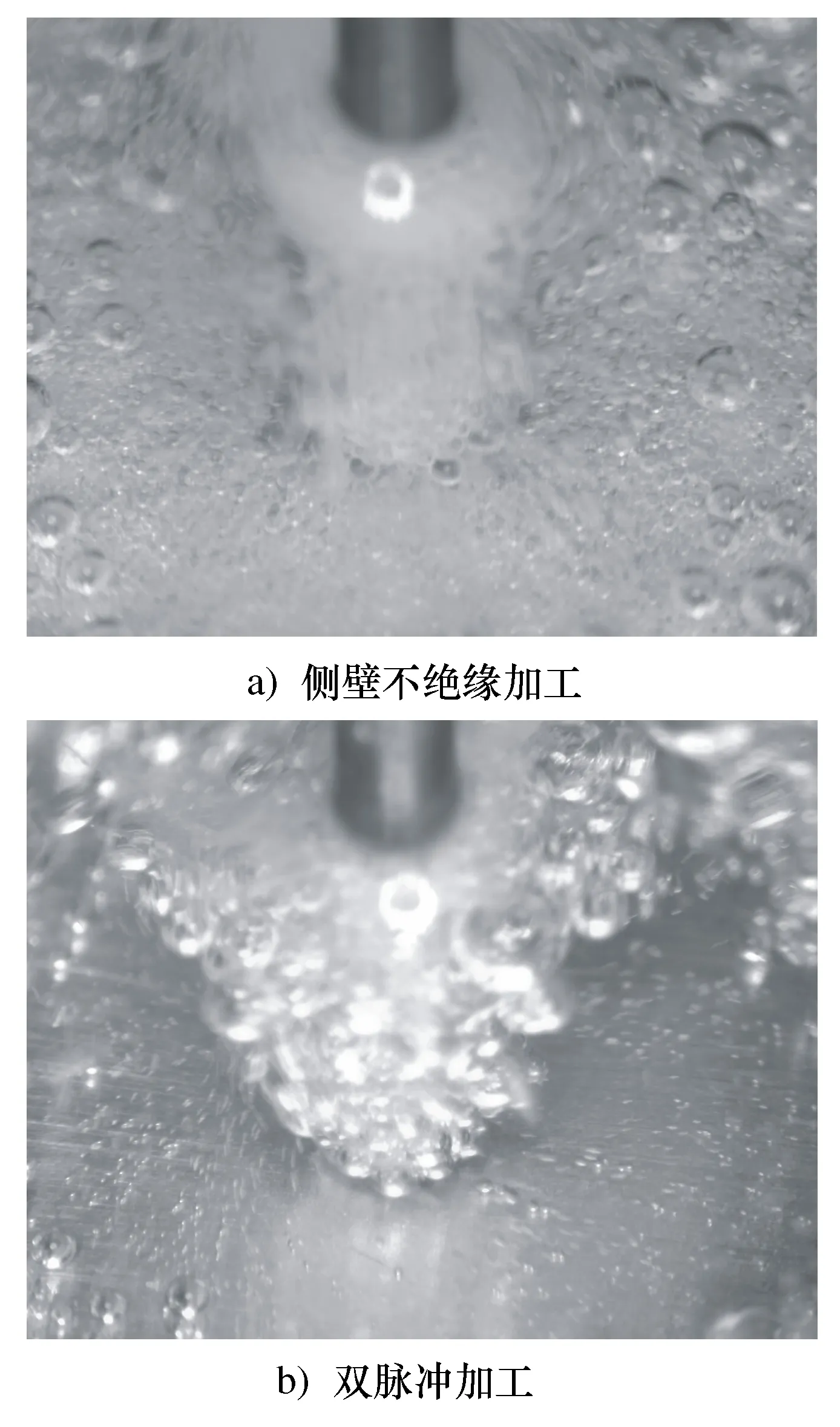

图12为两种加工情况下的加工过程效果图。图12a)中因为侧壁没有绝缘而使得加工区域外工件表面的电压大于OH-的平衡电极电位,从而使得在非加工区会有氧气析出;图12b)中则因为每隔一段时间的负脉冲使得工具表面生成一层强绝缘性的钝化膜使得加工区域外的工件电压达不到OH-的平衡电极电位,所以基本没有气泡析出。

图12 两种加工过程效果图

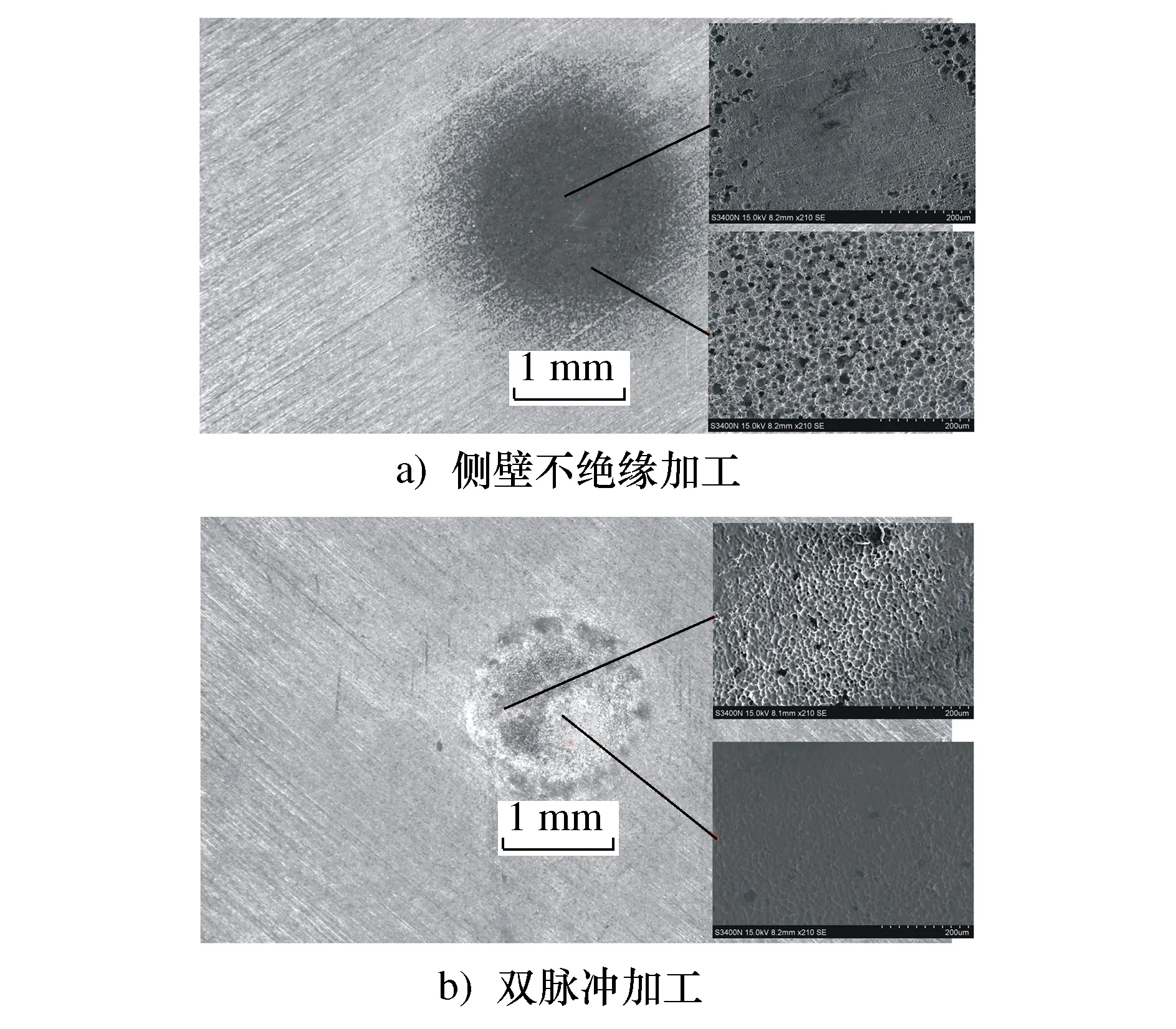

图13为两种加工情况下的形貌对比。图13a)中的杂散腐蚀半径明显比图13b)的要大,这是因为侧壁不绝缘会导致电解加工过程中的杂散腐蚀面积增大。

图13 两种加工情况下的形貌对比

由加工工件的局部SEM放大图还可发现侧壁不绝缘情况下,虽然工件中心形貌较好,但是工件加工区边缘处有很多孔状形貌,而采用双脉冲方式加工出来的工件形貌更加均匀光滑。孔状形貌是因为电流密度不够而导致的,采用双脉冲的方式致电极侧壁绝缘可以使在加工区域的电流密度增加,提高表面加工质量。由此可见该方法具有可行性。

5 结论

1)为 解决电解加工中难以对工具侧壁绝缘以及工具涂覆的绝缘层易于损耗的问题,提出了一种利用双脉冲电源在钨工具电极侧壁实时生成绝缘层的方法。该方法利用在负脉冲下,工具端面与工具侧壁的双电层的时间常数不同使得工具端面处于超钝化状态,同时负脉冲下工件表面由于氢气的析出使得更靠近工件的工具端面拥有较大的OH-浓度而使得钝化膜被去除,从而实现在工具侧壁的绝缘。

2) 本研究通过使用STM32控制两路MOSFET管对两直流电源进行斩波,实现了正负电压、占空比均独立可调的双极性脉冲输出。通过简单脉冲输出实验显示该电源在40 Ω的无感电阻负载下,其上升沿及下降沿均在2 μs后达到稳定,所以输出脉冲频率在240 kHz下有较好的波形。

3) 通过对比侧壁不绝缘情况下与使用双脉冲的情况下的实验结果发现:使用双脉冲时,工件加工区域外的气泡明显减少,加工定域性得到明显的提高,加工效率也得到了提高。由此可以证明双脉冲加工过程中钨侧壁产生绝缘层(钝化膜),确实达到了降低杂散腐蚀的效果。该方法很好解决了在加工过程中涂覆绝缘层会随加工的进行而逐渐脱落或溶解的问题。