桨叶比例伺服阀卡涩引起机械事故停机原因分析

2022-07-17余崇山

刘 伟,晋 耀,余崇山

(1.华能澜沧江水电股份有限公司古水水电建设管理局,云南省昆明市 650205;2.华能澜沧江水电股份有限公司检修分公司,云南省昆明市 650205)

0 引言

当前,国内大型水电站越来越多,水轮机调速器能否稳定运行直接影响着水电厂能否安全运行。不论是国产调速器,还是国外进口调速器,在实际运行中都存在一些有待解决的问题,有些问题具有一定的普遍性。某水电厂机组在负荷调整过程中,监控系统报“调速器A套一般故障”“调速器B套一般故障”“桨叶液压故障”“调速器A套严重故障”“调速器B套严重故障”[6],监控系统收到调速器A、B套严重故障信号后,启动机械事故停机流程,本论文就此问题分展开故障原因分析及排查,提出防控方法。

1 故障查找

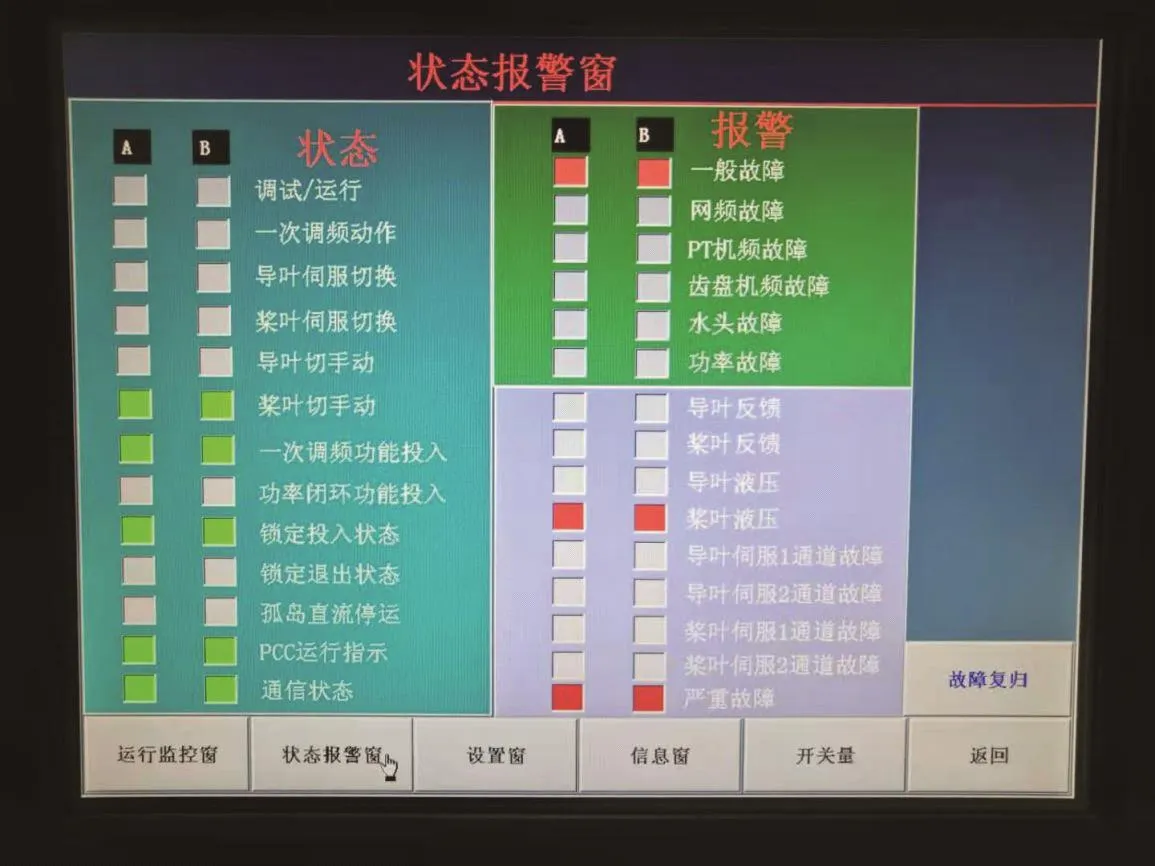

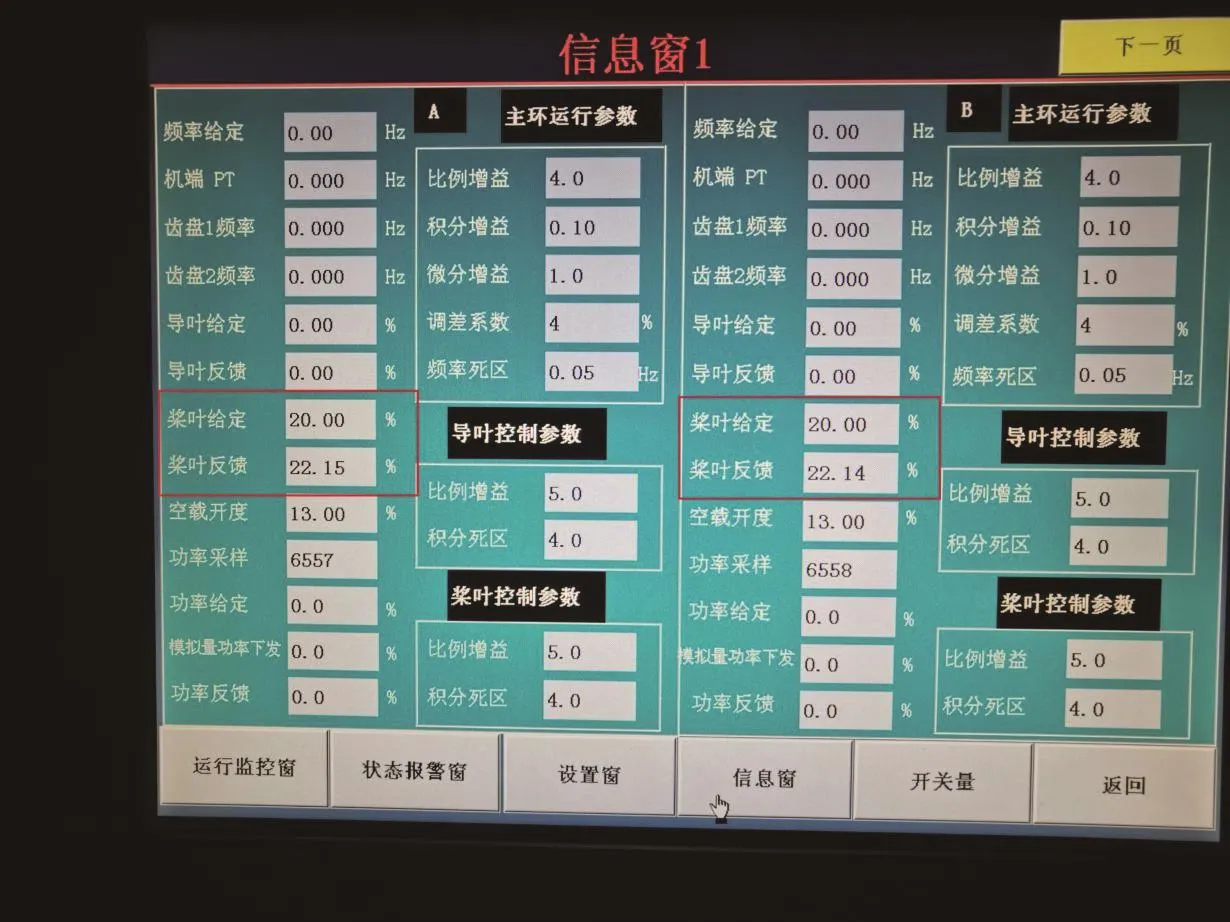

现场检查调速器电气柜触摸屏上显示A、B套桨叶液压故障,A、B套严重故障告警信号(见图1、图2),桨叶开度显示为100%,桨叶主配在全开方向,桨叶平衡表显示为0,对受油器、液压管路、桨叶位移传感器进行检查,未发现异常。

图1 监控故障简报Figure 1 Monitoring fault briefing

图2 调速器电气柜上故障报警信息Figure 2 Fault alarm information on governor electrical cabinet

通过监控的故障报警信号,结合调速器电气柜上故障报警点,对可能造成故障的原因进行分析。

1.1 机械柜内桨叶控制综合模块异常

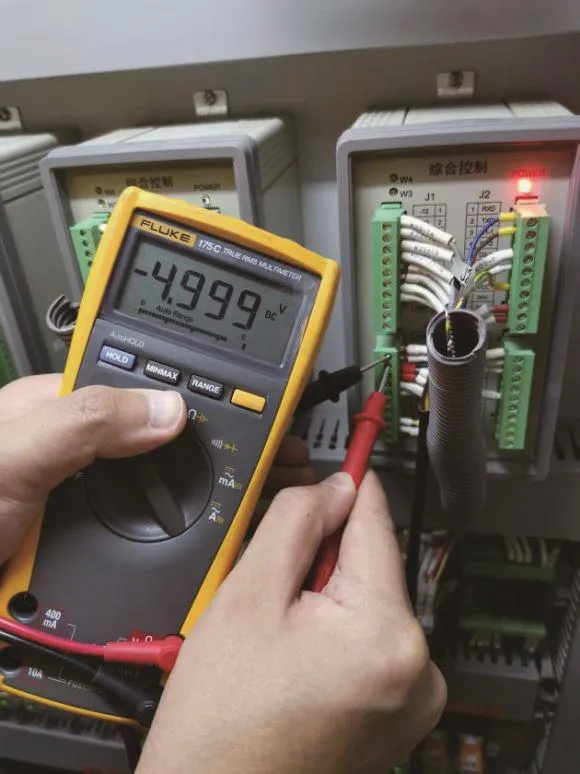

检查桨叶综合模块,上电运行指示正常,没有任何烧着痕迹,综合模块2操作桨叶,桨叶动作正常。综合模块1操作桨叶,桨叶无法关闭。用万用表测量综合模块1、2上比例伺服阀反馈信号,测量桨叶比例伺服阀1(主用)反馈信号为0.991V,桨叶比例伺服阀2(备用)反馈信号为-4.999V(见图3、图4),排除综合模块1异常。

图3 桨叶比例伺服阀1反馈Figure 3 Blade proportional servo valve 1 feedback

图4 桨叶比例伺服阀2反馈Figure 4 Blade proportional servo valve 2 feedback

1.2 桨叶比例伺服阀接线异常

在调速器液压柜内检查桨叶比例伺服阀1、2的电源及反馈信号,测量数值均有电压显示,排除了比例伺服阀接线异常。

1.3 桨叶比例伺服阀异常

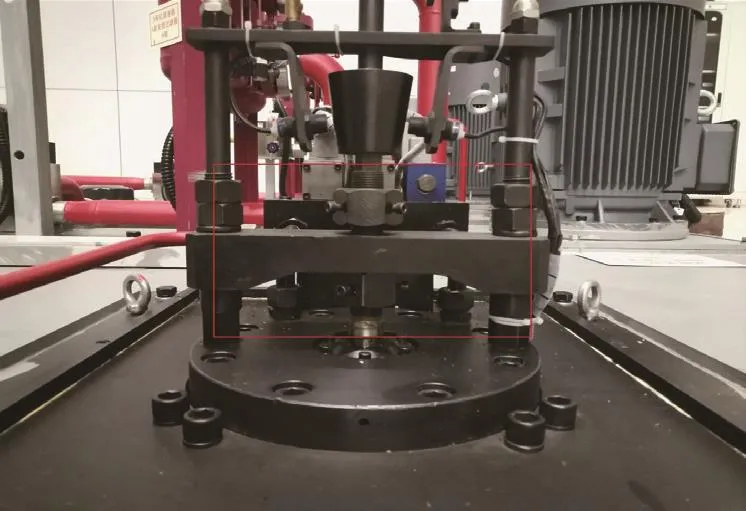

将桨叶在比例伺服阀1控制状态下,按下“急停复归”按钮2s,复归紧急停机信号,并在调速器电气柜上复归“调速器一般故障”“调速器严重故障信号”“桨叶液压故障”后,“桨叶切手动”信号消失,桨叶开度给定应由原100%变为20%(停机时桨叶设定开度),但桨叶比例伺服阀1未动作,桨叶主配仍在开方向未动作,且反馈无变化(见图5)。30s后故障重新报出。进一步确认桨叶比例伺服阀1(主用)卡在开方向上(见图6)。

图5 比例伺服阀1反馈信息Figure 5 Feedback information of proportional servo valve 1

图6 桨叶主配在偏开方向Figure 6 The main configuration of the blade is in the eccentric direction

将桨叶在比例伺服阀2控制状态下,按照前述的操作,桨叶能够从100%开度关至20%(正常停机开度)[1-2],见图7,能够正常地执行停机流程,排除比例伺服阀2的异常。

图7 比例伺服阀2反馈信息Figure 7 Feedback information of proportional servo valve 2

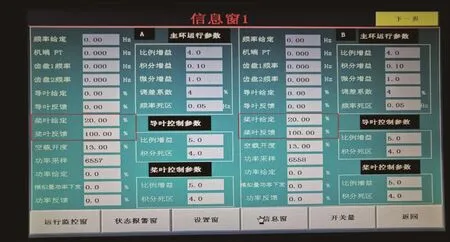

更换桨叶比例伺服阀1,测量桨叶比例伺服阀1(主用)反馈信号为0.240V,桨叶比例伺服阀2(备用)反馈信号为0.346V(见图8、图9),在比例伺服阀1、2控制下,分别进行桨叶手动启闭试验,试验正常[4]。将桨叶手动开启至35%开度,把桨叶控制方式切回自动后,桨叶可自动关至20%开度(正常停机开度)。

图8 桨叶比例伺服阀1反馈Figure 8 Blade proportional servo valve 1 feedback

图9 桨叶比例伺服阀2反馈Figure 9 Blade proportional servo valve 2 feedback

对更换下来的桨叶比例伺服阀进行解体检查,确认比例伺服阀1弹簧完好且功能正常[3],拆卸阀芯时发现桨叶比例伺服阀1阀芯存在卡涩现象,不能靠自重沿轴向顺利滑出,使用内六角沿轴向向下轻顶阀芯不能使阀芯垂直掉落,经多次轻敲阀体后阀芯才活动自如。经观察,阀芯表面有轻微毛刺(见图10、图11)。对调速器回油箱底部透平油进行取样,做样品颗粒度测量试验,试验结果合格。

图10 卡涩比例伺服阀1Figure 10 Jamming proportional servo valve 1

图11 带有毛刺的阀芯Figure 11 Valve core with burr

对导叶和桨叶之间的协联曲线进行复核,在当前水头下,桨叶的实际开度大于协联曲线对应的开度,存在桨叶给定和反馈不一致的情况[5]。将调速器系统运行水头及电气开限参数进行优化,使最佳的参数匹配设备运行[8]。

2 原因分析

结合监控简报,调速器系统里设置桨叶液压故障的逻辑为:桨叶反馈与给定偏差超过20%,持续30s报“桨叶液压故障”,同时报“调速器一般故障”“调速器严重故障”。通过故障排查过程,主要的原因分析如下:

(1)桨叶比例伺服阀1(主用)阀芯存在卡涩现象,阀芯上有微小毛刺。没有定期对回油箱内透平油进行滤油工作,油箱内由于油的裂化,可能存在杂质,致使比例伺服阀阀芯卡阻。另外,由于该电站是坝后式厂房,且冬季气温较低,调速器回油箱油温最低为13℃,液压油的黏度增加,加大了阀组卡涩。这些也可能是造成阀芯卡涩的原因。

(2)PCC控制程序存在漏洞。查看控制程序,程序上未设置桨叶比例伺服阀故障的判断功能,不能实现桨叶比例伺服阀1(主用)阀芯卡涩后自动切换至比例伺服阀2(备用)。虽比例伺服阀采用交叉冗余配置,但在程序里面未做故障切换逻辑。当调速器PCC接到桨叶液压系统故障后信号时,能实现从A套PCC切至B套PCC运行,由B套PCC仍然控制阀芯卡涩的桨叶比例伺服阀1(主用),不能切换至正常控制的桨叶比例伺服阀2(备用)[7]。

(3)检修维护工作不到位。未在机组检修过程中对比例伺服阀解体检查,未能定期切换调速器双筒过滤器,未定期进行滤油工作[9]。

(4)调速器静态试验验证不到位。由于专业人员未掌握设计上缺少桨叶比例伺服阀故障切换逻辑,检修人员在机组检修后采用“短接桨叶比例伺服阀1故障信号,强制切换至桨叶比例伺服阀2”切换试验方法,不能真实模拟出比例伺服阀故障切换的情况。

(5)调速器控制系统参数设置不对。机组从投产以来,未对导叶和桨叶之间的协联曲线进行复核,在当前水头下,当导叶开度一定时,通过当前水头对应的协联曲线,计算出桨叶开度与实际运行最大开度之间存在偏差,当桨叶开度偏差超过桨叶液压故障报警值5%时,报出桨叶液压系统故障。

3 结论

通过以上的分析,造成此次机械事故停机的主要原因是调速器控制程序里面缺少桨叶比例伺服阀故障切换,PCC控制参数设置异常所致。应对这些问题,做了以下措施做以防范:

(1)在调速器电气柜触摸屏画面上增设重要比例伺服阀阀芯位置等反馈信号码值显示界面和故障报警信号,随时监视类似重要电液转换信号测值[10]。

(2)增加调速器桨叶比例伺服阀故障判断及切换逻辑,同时将目前的桨叶比例伺服阀交叉冗余控制方式改为平行冗余控制方式[4]。

(3)机组检修期间,对调速器阀组及控制油管路进行全面解体检查和彻底清洗。

(4)利用检修修后试验,对调速器运行水头及电气开限参数进行复核,检验在不同水头下桨叶和导叶开度是否符合协联曲线的要求。

(5)定期进行调速器回油箱上双切过滤器每月定期切换、回油箱油样化验和滤油工作,准确、全面、及时监测调速器回油箱油品质量,提早发现可能存在的影响隐患。在以上措施的防范下,机组才能健康、稳定运行,为水电厂无人值班打下良好基础。