燕尾零件对称度控制尺寸的计算攻略

2022-07-17武冬梅

武冬梅

◆摘 要:在钳工实训中,经常遇到具有对称度要求的燕尾零件加工,这类课题既要求尺寸控制在一定公差范围内,同时又限制其对称度的要求,类似课题,首先要明晰对称度的具体含义,然后采用正确的测量方法予以控制,主要涉及尺寸链的计算,本篇以具体实例进行深度推导。

◆关键词:对称度公差;对称度误差;尺寸链;尺寸控制

公差有尺寸公差和形位公差,贯穿整个产品的生命周期,影响产品的质量、加工工艺编制、检测、以及最终产品的装配性质等。在钳工实训教学中,经常遇到燕尾类工件的加工制作,除了燕尾本身有尺寸公差要求外,还对它的位置公差进行了限制,规定了相关的对称度公差,在钳加工中对尺寸的控制要求是严格的,一旦将尺寸锉小,不仅尺寸精度本身丢失,还将影响到位置精度,波及技术要求。尺寸偏差的确定至关重要,学会推导计算,可以在精加工测量时提供准确数据,尺寸链的计算以及偏差的正确分配,对最后的装配技术要求将起到决定性的作用。

下面我们就以具体实例《燕尾样板副》加以说明。

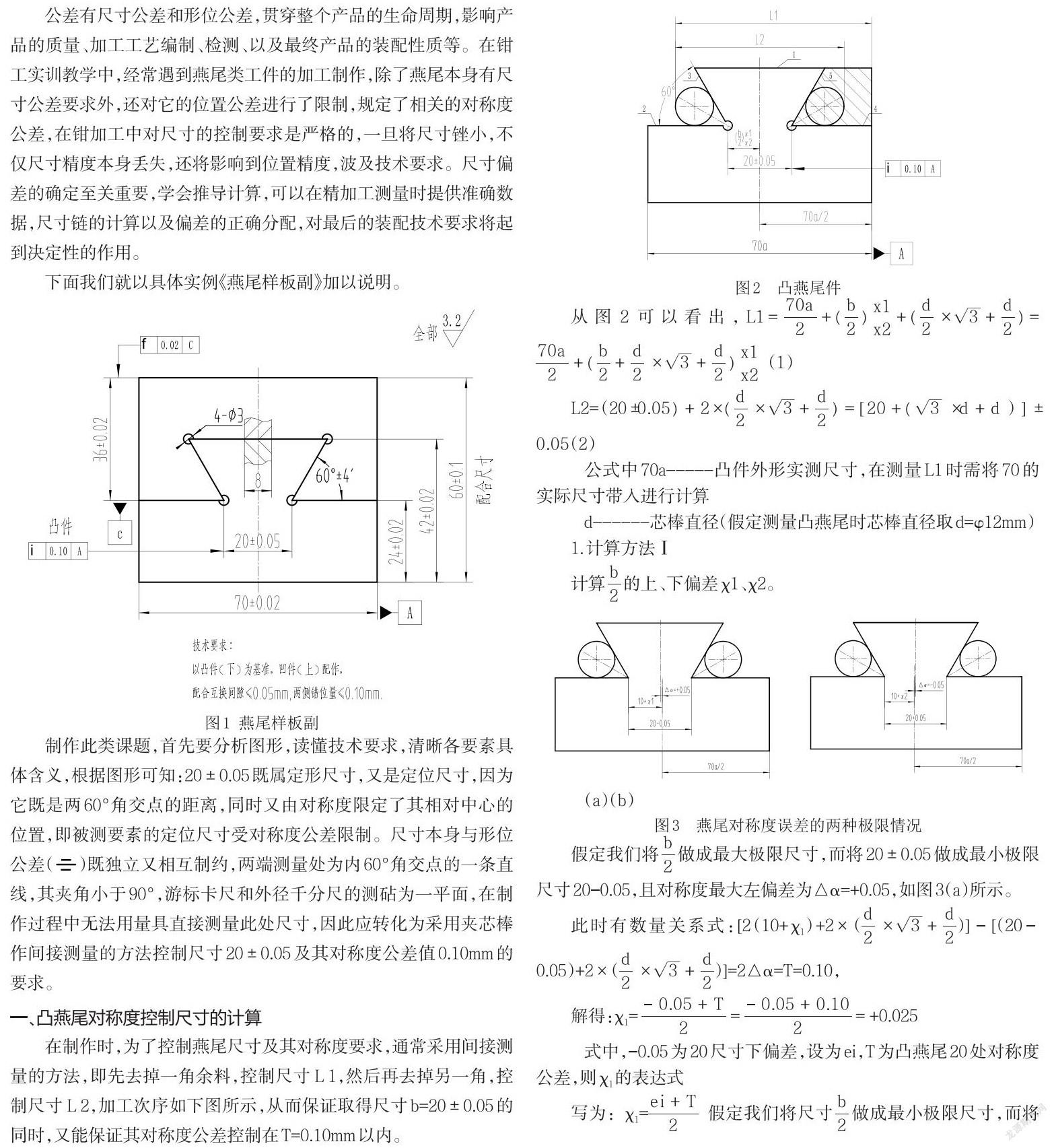

制作此类课题,首先要分析图形,读懂技术要求,清晰各要素具体含义,根据图形可知:20±0.05既属定形尺寸,又是定位尺寸,因为它既是两60°角交点的距离,同时又由对称度限定了其相对中心的位置,即被测要素的定位尺寸受对称度公差限制。尺寸本身与形位公差()既独立又相互制约,两端测量处为内60°角交点的一条直线,其夹角小于90°,游标卡尺和外径千分尺的测砧为一平面,在制作过程中无法用量具直接测量此处尺寸,因此应转化为采用夹芯棒作间接测量的方法控制尺寸20±0.05及其对称度公差值0.10mm的要求。

一、凸燕尾对称度控制尺寸的计算

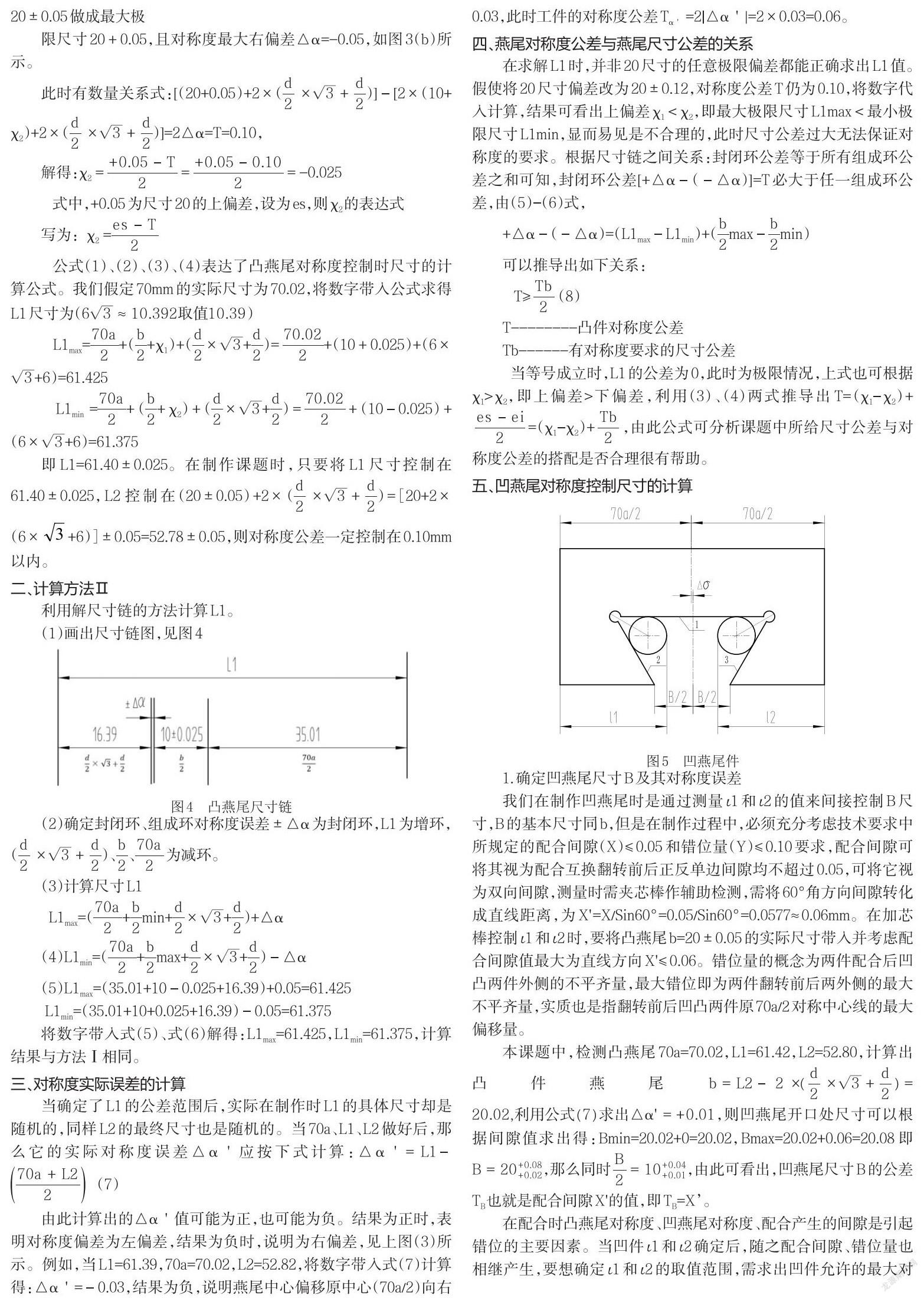

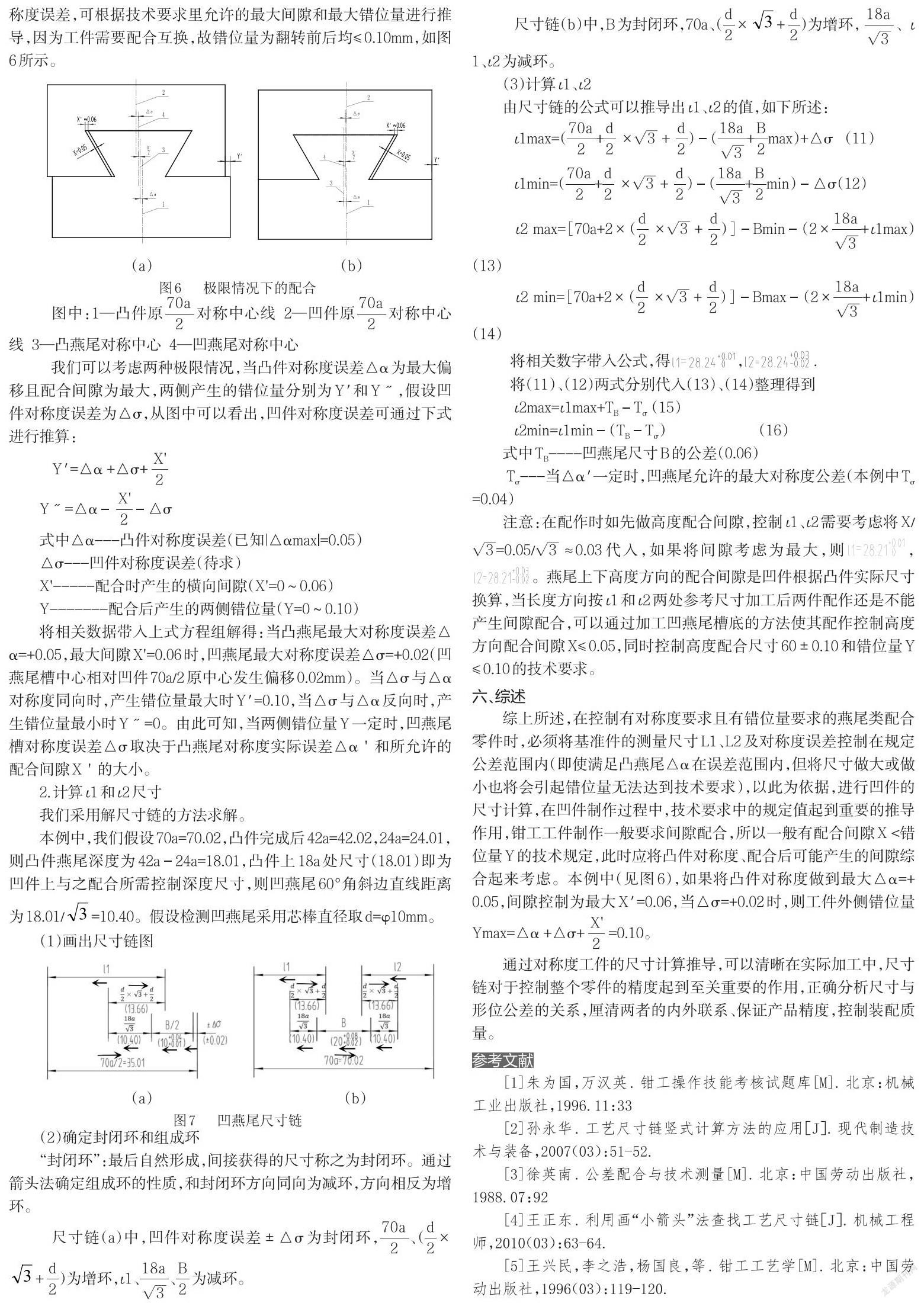

在制作时,为了控制燕尾尺寸及其对称度要求,通常采用间接测量的方法,即先去掉一角余料,控制尺寸L1,然后再去掉另一角,控制尺寸L2,加工次序如下图所示,从而保证取得尺寸b=20±0.05的同时,又能保证其对称度公差控制在T=0.10mm以内。

二、计算方法Ⅱ

利用解尺寸链的方法计算L1。

(1)画出尺寸链图,见图4

三、对称度实际误差的计算

当确定了L1的公差范围后,实际在制作时L1的具体尺寸却是随机的,同样L2的最终尺寸也是随机的。当70a、L1、L2做好后,那么它的实际对称度误差△α'应按下式计算:△α'= L1-[70a+L22] (7)

由此计算出的△α'值可能为正,也可能为负。结果为正时,表明对称度偏差为左偏差,结果为负时,说明为右偏差,见上图(3)所示。例如,当L1=61.39,70a=70.02,L2=52.82,将数字带入式(7)计算得:△α'=-0.03,结果为负,说明燕尾中心偏移原中心(70a/2)向右0.03,此时工件的对称度公差Tα' =2|△α'|=2×0.03=0.06。

四、燕尾对称度公差与燕尾尺寸公差的关系

在求解L1时,并非20尺寸的任意极限偏差都能正确求出L1值。假使将20尺寸偏差改为20±0.12,对称度公差T仍为0.10,将数字代入计算,结果可看出上偏差χ1<χ2,即最大极限尺寸L1max<最小极限尺寸L1min,显而易见是不合理的,此时尺寸公差过大无法保证对称度的要求。根据尺寸链之间关系:封闭环公差等于所有组成环公差之和可知,封闭环公差[+△α-(-△α)]=T必大于任一组成环公差,由(5)-(6)式,

当等号成立时,L1的公差为0,此时为极限情况,上式也可根据χ1>χ2,即上偏差>下偏差,利用(3)、(4)两式推导出T=(χ1-χ2)+[ es−ei2 ]=(χ1-χ2)+[ Tb2 ],由此公式可分析课题中所给尺寸公差与对称度公差的搭配是否合理很有帮助。

五、凹燕尾对称度控制尺寸的计算

1.确定凹燕尾尺寸B及其对称度误差

我们在制作凹燕尾时是通过测量ι1和ι2的值来间接控制B尺寸,B的基本尺寸同b,但是在制作过程中,必须充分考虑技术要求中所规定的配合间隙(X)≤0.05和错位量(Y)≤0.10要求,配合间隙可将其视为配合互换翻转前后正反单边间隙均不超过0.05,可将它视为双向间隙,测量时需夹芯棒作辅助检测,需将60°角方向间隙转化成直线距离,为X'=X/Sin60°=0.05/Sin60°=0.0577≈0.06mm。在加芯棒控制ι1和ι2时,要将凸燕尾b=20±0.05的实际尺寸带入并考虑配合间隙值最大为直线方向X'≤0.06。错位量的概念为两件配合后凹凸两件外侧的不平齐量,最大错位即为两件翻转前后两外侧的最大不平齐量,实质也是指翻转前后凹凸两件原70a/2对称中心线的最大偏移量。

本课题中,检测凸燕尾70a=70.02,L1=61.42,L2=52.80,计算出凸件燕尾[b=L2−2×(d2×3+d2)=20.02,利用公式(7)求出△α'=+0.01],则凹燕尾开口处尺寸可以根据间隙值求出得:Bmin=20.02+0=20.02,Bmax=20.02+0.06=20.08即[B=20+0.08+0.02],那么同时[B2=10+0.04+0.01],由此可看出,凹燕尾尺寸B的公差TB也就是配合间隙X'的值,即TB=X’。

在配合时凸燕尾对称度、凹燕尾对称度、配合产生的间隙是引起错位的主要因素。当凹件ι1和ι2确定后,随之配合间隙、错位量也相继产生,要想确定ι1和ι2的取值范围,需求出凹件允许的最大对称度误差,可根据技术要求里允许的最大间隙和最大错位量进行推导,因为工件需要配合互换,故错位量为翻转前后均≤0.10mm,如图6所示。

将相关数据带入上式方程组解得:当凸燕尾最大对称度误差△α=+0.05,最大间隙X'=0.06时,凹燕尾最大对称度误差△σ=+0.02(凹燕尾槽中心相对凹件70a/2原中心发生偏移0.02mm)。当△σ与△α对称度同向时,产生错位量最大时Y′=0.10,当△σ与△α反向时,产生错位量最小时Y〞=0。由此可知,当两侧错位量Y一定时,凹燕尾槽对称度误差△σ取决于凸燕尾对称度实际误差△α'和所允许的配合间隙X'的大小。

2.计算ι1和ι2尺寸

我们采用解尺寸链的方法求解。

(2)确定封闭环和组成环

六、综述

综上所述,在控制有对称度要求且有错位量要求的燕尾类配合零件时,必须将基准件的测量尺寸L1、L2及对称度误差控制在规定公差范围内(即使满足凸燕尾△α在误差范围内,但将尺寸做大或做小也将会引起错位量无法达到技术要求),以此为依据,进行凹件的尺寸计算,在凹件制作过程中,技术要求中的规定值起到重要的推导作用,钳工工件制作一般要求间隙配合,所以一般有配合间隙X <错位量Y的技术规定,此时应将凸件對称度、配合后可能产生的间隙综合起来考虑。本例中(见图6),如果将凸件对称度做到最大△α=+0.05,间隙控制为最大X′=0.06,当△σ=+0.02时,则工件外侧错位量Ymax=△α +△σ+ [X'2] =0.10。

通过对称度工件的尺寸计算推导,可以清晰在实际加工中,尺寸链对于控制整个零件的精度起到至关重要的作用,正确分析尺寸与形位公差的关系,厘清两者的内外联系、保证产品精度,控制装配质量。

参考文献

[1]朱为国,万汉英.钳工操作技能考核试题库[M].北京:机械工业出版社,1996.11:33

[2]孙永华.工艺尺寸链竖式计算方法的应用[J].现代制造技术与装备,2007(03):51-52.

[3]徐英南.公差配合与技术测量[M].北京:中国劳动出版社,1988.07:92

[4]王正东.利用画“小箭头”法查找工艺尺寸链[J].机械工程师,2010(03):63-64.

[5]王兴民,李之浩,杨国良,等.钳工工艺学[M].北京:中国劳动出版社,1996(03):119-120.