1190E钻塔局部变形损坏的校正与检修

2022-07-16辛旭

辛 旭

(神华准格尔能源有限公司设备检修中心,内蒙古 薛家湾 010300)

山特维克矿山机械公司生产的1190E钻机,目前在国家能源准能集团公司黑岱沟和哈尔乌素两大露天煤矿主要负责钻孔爆破作业工作,完成岩石爆破前的钻孔。其良好的运行状态,直接影响着两大露天煤矿的作业效率和生产效率。1190E可采取牙轮钻进或潜孔式钻进的作业方式,在其作业过程中由加长和加高的钻塔为提供坚固耐用的支撑,确保其他部件实现稳定的运行,保障钻杆的高转速的运行,且提供更大的扭矩以及轴压力,实现更高的穿孔效率。

1190E钻塔由厚壁方钢管和U型L型钢焊接而成,是结构复杂的典型框架构件。由于设备运行年限的增加以及较大的作业强度,导致1190E钻塔的部分主梁和测量、轨道等部件多处发生扭曲,产生挠度变形,力学性能下降,强度降低。部分焊缝开焊严重,直接影响到了钻塔上其他附件的运行,甚至增加了其他部件的故障率。因此,对钻塔进行加固强化大修时产生检修的迫切需要。

1 检修方案的确定

由于钻塔损坏严重,检修项目较多,需要将钻塔运至大型结构件焊接检修厂房进行大修,为确保钻塔的检修质量和效率,生产检修技术人员依据安全生产标准化工艺流程,首先对其进行了检修方案确定,寻找可替换的检修用料及不同损坏情况的检修工艺方案。确保钻塔在最短的时间内,用最低的检修成本,恢复到最佳的使用状态。

1.1 钻塔主梁的挠度检修

经检修人员现场测量和鉴定,钻塔的主梁材质无法被生产现场的型材进行替换,且测量后确认钻塔主梁只是在局部发生了挠度变形损坏,其主体材质尚未达到疲劳极限,经去挠度检修后加固,可以继续使用,且不影响其他部件的运行。因此,决定采取机械与火焰校正的方式进行去挠度检修。

1.2 加强梁的损坏检修

钻塔的主梁发生挠度变形的同时,与其相连的加强梁多处存在撕裂损坏、焊缝开裂、扭曲变形等损坏形式,导致材质力学性能下降,且多处曾经多次被焊接检修其材质已经达到疲劳极限,无法继续使用,此类损坏决定采用德国进口厚壁“□”型钢管进行替换检修。

1.3 钻塔滑块轨道的检修

钻塔滑块轨道经现场检修人员测量,其局部即存在挠度变形,也存在扭曲和撕裂损坏,且生产现场并无正好尺寸的U型钢材进行替换,结合滑块的工作状态分析,确定通过德国进口槽钢一侧与U型轨道对接,可以满足滑块工作运行要求。因此,决定采取局部更换槽钢的检修方案。

1.4 裂纹的处理

伴随着局部变形损坏的出现,钻塔部分构件在焊缝及其周边甚至在其他部位均出现了不规则的裂纹,针对这些裂纹,检修人员计划通过碳弧气刨切割补焊的方案进行修复,以确保焊缝质量以及焊缝处的力学性能达标,加固钻塔。

1.5 钻塔的加固强化

由于钻塔的整体稳固性,对1190E钻进影响较大,是设备正常高效作业的保障,故在损坏部件检修修复后,检修人员将采取增加主梁及侧梁强化拉筋的方式对钻塔进行修复,从而强化整个钻塔的强度。

2 检修方案的实施

2.1 主梁的挠度校正

钻塔的主梁经过测量,其挠度前后未变形处的跨度尺寸为1 730mm。挠度变形处最大跨度尺寸为1 830mm。由于主梁周边连接有加强拉筋及其他附件,且钻塔整体为架构式构建件,无法在不拆卸的情况下进行修复,故需要先对其进行拆解。

①由于钻塔局部已经发生变形,故检修人员需要观察主梁所处位置,对入厂后的钻塔进行放置稳固,同时在使用氧气乙炔进行火焰切割前,先确定需要切割的部位,同时判定切割过程中是否会发生弹性应力释放现象,避免生产安全事故的发生。同时还要对钻塔的承重部位进行强化支护,支护可采取千斤顶支撑的方式,目的是防止在主梁的拆卸切割过程中,由于受力变化导致钻塔产生二次变形损坏。②经过检修人员的强化支护和精心拆解,主梁顺利从钻塔上分离出来,且整个15 m长的钻塔,在失去主梁后,前后挠度差值仅为10 mm,在允许误差范围内。③主梁为厚壁“□”型钢,其主要变形为产生挠度,但伴随着一定的扭曲变形。故在其校正过程中要先焊制矫正平台,便于安放液压千斤顶,如图1所示。在校正过程中,按照挠度由大到小的顺序找出对应的几个施力点进行校正,校正是先利用火焰烘烤的方式对型材的应力进行释放消除,同时利用1个或2个千斤顶进行找点施力校正,千斤顶施力时要慢速进行,或施力和卸力交替进行。校正过程中禁止周边站有其他检修人员,防止因千斤顶施力导致垫块飞出,发生打击事故。④主梁校正完成后,要对其进行回归钻塔的复位焊接,考虑主梁的壁厚为8 mm,故对接处焊缝采取V型坡口双面成型施焊操作,焊接前对主梁的对接焊缝两侧20 mm范围内进行打磨,直至露出金属光泽。对接焊缝完成后,对焊缝的余高进行打磨至0 mm,为起到主梁对焊缝进一步强化加固的作用,采取了四面加焊高强度钢板的方式,增加主梁壁厚。在两根主梁的组对过程中,要保证其平行度误差跨度距离小于7 mm。

图1 主梁的机械校正

2.2 加强梁的修复

由于加强梁损坏后,基本不具备修复价值,即使校正焊接修复也无法保证其能够满足强化要求。因此,此类加强梁都采用德国进口厚壁“□”型钢管进行替换检修,从而确保钻塔整体的稳固性能和强度。由于加强梁的检修焊口较多,且布局规范,只需要保证有序且正确施焊,减小应力产生概率,保证对主梁变形的影响降到最小。

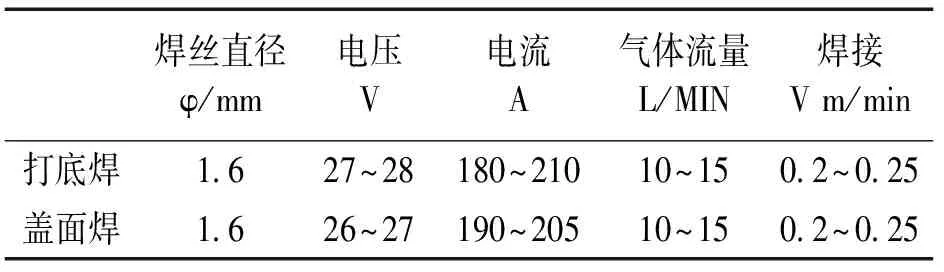

钻塔的焊接方法采用半自动 CO2气体保护焊,进行多层多道全位置焊接,因为此种焊接工艺应用到型钢焊接时,其熔深大,热影响区小的优点将得到凸显。焊接所选用美国赫伯特的药芯焊丝TM-771,因为其适用于碳钢半自动焊,立仰焊性好,深坡口内脱渣好,多用于船舶修造及钢结构焊接,焊接参数的选择见表1。

表1 钻塔焊接参数的选择

由于CO2气体保护焊的优点是生产效率高,焊接变形小、能耗少、适用范围广、抗锈能力强、机动灵活操作简单、焊接综合成本低。缺点是飞溅较大。因此,在施焊操作过程中要注意控制焊接飞溅,选取合适的焊接参数、控制好焊枪角度。

由于加强梁最钻塔的整体强度和稳定性起着重要的作用,因此在焊接过程中要结合其所处的位置不同,选择合理的焊接顺序,避免对主梁产生较大的应力作用,导致主梁发生变形,或产生应力集聚,在上机运行过程中出现损坏。焊接过程中要尽量采取对称焊接的方式,及时清除焊接缺陷,确保连接焊缝的焊接质量。

2.3 滑块轨道的检修

滑块轨道为U型槽结构,其损坏部分为撕裂损坏,变形严重,无法进行修复,且生产现场并无标准尺寸的U型材料进行替换,因此,在检修过程中,经技术人员确认,其工作过程中U型槽对于滑块只起到限位和导向作用,而每侧的U型槽只有单边与滑块接触,只要确保U型槽的接触边能够恢复标准尺寸,滑块就可以正常运行。

选择单边满足标准尺寸的厚壁5 mm槽钢进行替代损坏严重无法修复的部分滑块轨道。检修过程中优先确保滑块接触边的尺寸对接,对接焊缝施焊完成后要对其进行余高的打磨处理,确保滑块轨道接触面平滑。

局部有微小变形的轨道,采取机械校正与火焰校正相结合的方式进行检修,确保滑块接触面恢复水平尺寸,对于微小裂纹要进行打磨坡口处理,然后重新施焊加固,并将余高打磨至轨道接触平面,确保滑块的顺利运行。

2.4 裂纹的处理

针对钻塔部分构件在焊缝及其周边出现的不规则撕裂或焊缝开裂的裂纹,主要采取碳弧气刨清根,在利用角磨机进行打磨,确保焊口处两侧露出金属光泽,去铁锈等杂质,最后进行焊缝的填补施焊操作,确保焊缝无气孔、夹杂等缺陷。若撕裂后对接口距离较宽,则在补焊完成后,对填补焊缝进行打磨处理,直至能够平稳的在外侧焊接加强板,勇于强度加固。

由于钻架结构的复杂性,为确保其上面附属部件的有效运行,因此在几种损坏形式的检修修复过程中,检修人员应着重注意以下几点:①由于修复工艺多为施焊操作,要注意避免焊接应力的产生以及重点部位应力的释放,从而减小钻塔的变形概率,同时由于变形梁的拆卸过程中要注意氧乙炔的切割站位,避免因存在应力堆积;②钻塔的强度是确保钻塔附属部件有效运行的保障,因此要在修复过程中对钻塔进行强度加固处理,提升钻塔材质因多年有效运行而导致的强度失效减弱,提升钻塔修复后的使用寿命;③钻塔附属部件轨道的修复,要减小轨道的变形量,使其尽量恢复为原值,误差不能超过7 mm,且焊缝处余高为0 mm,确保滑行平稳。

3 结论

1190E钻塔经检修修复后,顺利完成了其附属部件的安装,并且满足其附属部件的运行条件,钻塔的整体强度得到了有效修复,装机投入生产使用后,无任何返修故障出现,焊接处无裂纹产生,且此次检修有效缩短了1190E钻机的停机时间,增加了钻塔的使用寿命,避免了更换新钻塔而产生的成本费用,为企业提质增效近50万元。