一种大尺寸薄壁曲面零件精密补偿加工技术研究

2022-07-15李洋崔鑫郑骥李俊文王元军

李洋,崔鑫,郑骥,李俊文,王元军

(天津航天长征火箭制造有限公司,天津 300462)

0 引言

大尺寸类球面薄壁零件广泛应用于各种压力贮箱容器,该类型零件是型面复杂、轮廓精度高、壁厚薄且要求严格的一类空间曲面弱刚度薄壁结构件,该薄壁产品质量对贮箱整体性能至关重要,其原有加工多依赖化学铣削进行材料去除和壁厚控制,随着制造绿色化的趋势,机械铣削代替化学铣削成为不可逆的趋势,但其弱刚度、薄壁、复杂型面的特点是数控加工的一个难点,在加工过程中存在装夹困难、加工变形难以控制、壁厚不均匀的问题,传统加工工艺难以满足设计要求,且加工劳动强度高、效率低。

1 机械加工方案

1.1 产品简介

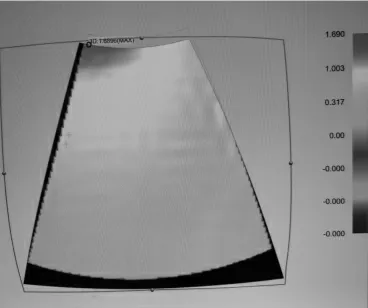

该工件为直径3.3 m的薄壁类半球面整底的组成部分,其面积约占半球面的1/8。机械加工允许内型面不加工,仅对外型面进行整体减薄并加工下陷及凸台特征,零件成品下陷最薄处要求约为(0.9±0.15)mm,对拉弯后的工件按200 mm间距一测量点进行壁厚及型面法向误差扫描测量,型面误差云图如图1所示,测量数据如表1所示。

图1 型面误差云图

表1 工件数据实测值表 mm

可知拉弯成型后的工件存在板厚误差大、曲面形貌与理论型面偏差较大等问题,此外,经敲击按压发现工件刚度较差。传统加工方式难以保证工件壁厚及型面尺寸,急需新方法来解决加工中的工件各件异性及加工变形问题,实现弱刚度零件的恒刚度切削,从而保证尺寸精度。

1.2 加工方案

针对工件存在的板厚误差大、曲面形貌与理论型面偏差较大及工件刚度较差等问题,采用在位测量与在线测量相结合的补偿技术来保证加工精度。利用非接触式激光扫描仪对工件内型面进行扫描,得到工件的实际基准型面点位数据集,借助逆向技术将采集到的点位数据转化成片体,生成加工毛坯,将理论轮廓投影至实际加工毛坯外型面即得到了精确的加工模型,克服实际型面形貌与理论型面偏差较大带来的加工误差。然后在加工过程中使用超声波测厚仪进行壁厚实时测量及自动补偿,通过两种方式的互补组合,配合分层分区域铣削方案,有效减轻薄壁件的切削变形,提高切削质量及加工效率。

2 机械加工过程

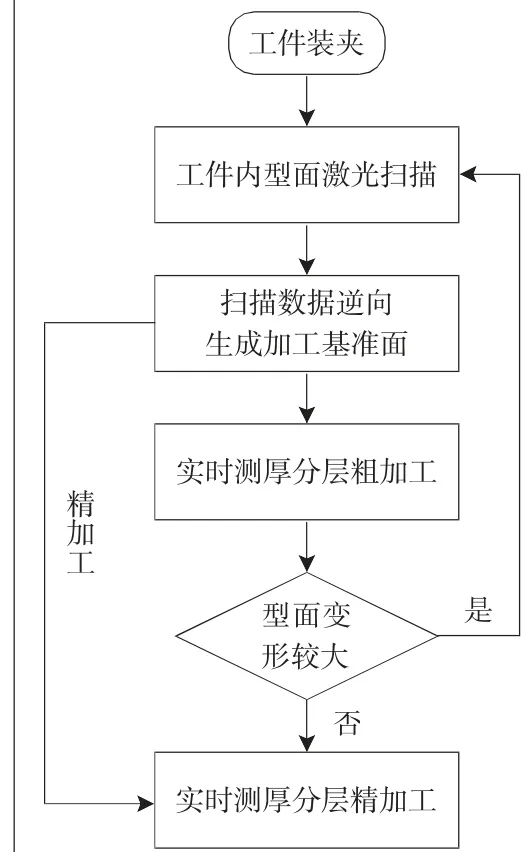

工件加工铣削过程工艺流程如图2所示。

图2 机械加工工艺流程

采用分层铣削的加工方法,根据毛坯料和最终零件的厚度尺寸及其加工过程中的变形情况,选取0.1~3 mm不等的分层铣削方案,其中粗加工一般选用单层1~3 mm不等的方案,精加工可分1~2层进行。

因补偿加工刀路限制,使用传统封闭型腔加工方式初始下刀时因存在满吃刀及吃刀深度突变的情况,切削工况最不稳定,导致工件、设备振动幅度较大,极易发生让刀甚至过切现象,降低加工精度,同时缩短机床与刀具寿命。对每处下陷区域采用增加进刀导引线的方式,人为将进刀路径及时间拉长,使进刀适当平滑过渡,可大大降低去除量突变的发生、减少振动变形,有利于保障加工精度、提高刀具等设备工具寿命。

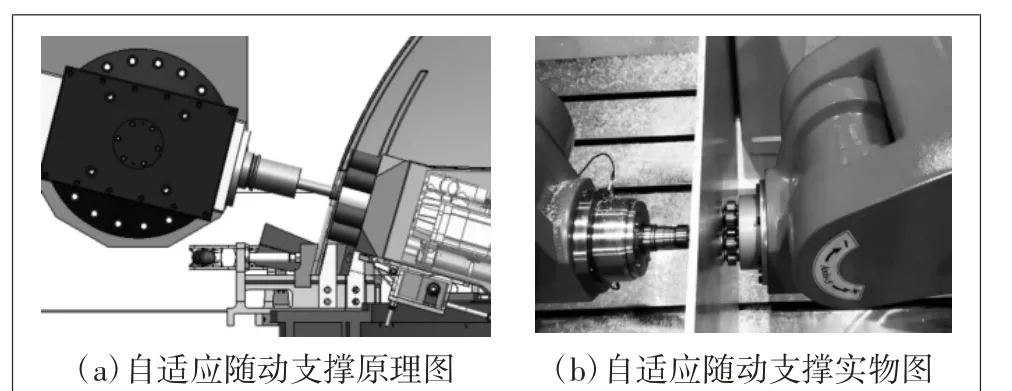

2.1 自适应随动支撑

采用镜像铣随动支撑内五轴装置提供铣削区域法向支撑力,从而保证零件厚度方向的有效约束及整体刚度,随动支撑内五轴装置与外五轴主轴头镜像运动,内五轴支撑头与外五轴轴线一致,始终保持沿内型面法向,保证点向点法向支承与铣切,保证加工部位及整个切削系统均有足够刚度,避免加工振颤对壁厚精度及表面质量带来不利影响。其原理及实物如图3所示。

2.2 在位测量补偿

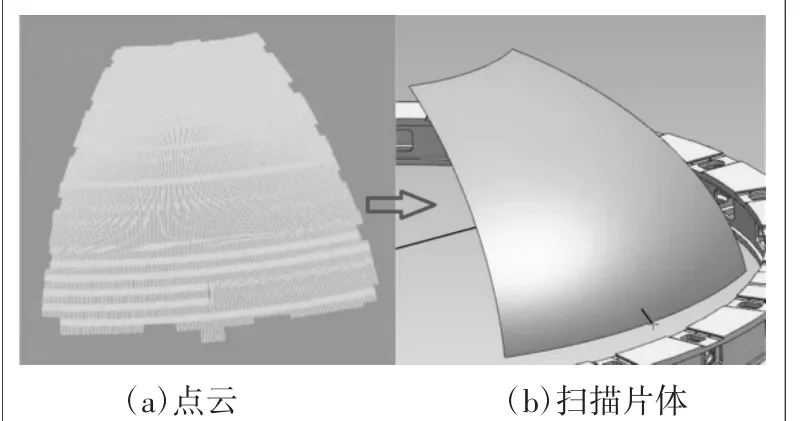

由于工件制造误差及装夹误差的存在,装夹固定后难以确定工件基准内型面的实际形貌,利用非接触式激光扫描仪对工件内型面进行扫描(如图3),激光扫描测量方法通过接收照射在工件表面并反射回的调制激光信号实现测量,测量的数据形成由大量点位组成的点的集合,即点云。点云反映了物体被测型面的轮廓,可以用作型面的拟合或逆向。某型面的点云测量如图4所示。

图3 自适应随动支撑

图4 激光扫描内型面

具体过程如下:1)以一定频率采集内型面采样点点位数据,得到点云文件;2)逆向拟合生成工件实际内型面片体,得到实际加工所需基准曲面,如图5所示。其中,采样点密度及采样频率对加工精度有较大影响,可根据工件公差要求及型面偏差情况进行调整。

图5 点云逆向转化成扫描体

2.3 在线测量补偿加工

钣金成型的工件内型面的实际空间形状难以预测,型面各处存在同板差,同时工件弱刚度特点致使加工过程中会发生随机形变,直接采用理论加工程序无法保证等壁厚机械铣削的加工需求。本方案采用超声波测厚自动补偿技术,如图6所示。该方案将超声波测厚装置集成在随动支撑机构上,首先利用超声波测量原理对特征刀位点进行壁厚实时测量,并由测到的厚度值插值得到所有刀位点厚度值,进而补偿加工量,完成补偿加工,补偿示意图如图7所示,该方案可一定程度克服加工过程中无规律变形对加工精度的影响,保证剩余厚度。

图6 在线测量补偿加工系统

图7 补偿示意图

2.4 加工效果

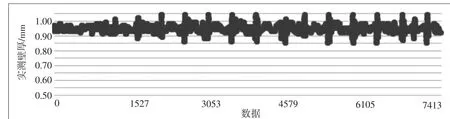

工件原材料壁厚为6 mm,分粗精加工进行铣削,其中粗加工单层最大切深为2 mm,精加工最大切深为0.5 mm,分层加工至要求壁厚,为满足使用要求将最终加工壁厚值设置为0.95,加工过程中采集壁厚数据7500余个,其数据折线图如图8所示。

图8 0.9下陷区实测壁厚数据

由数据图可知,下陷区域加工后,壁厚实测值在0.85~1.05 mm之间,满足(0.9±0.15)mm的设计要求,实际偏差仅在0.2 mm以内。从图中可直观看出,多数壁厚数据在0.9~1.0 mm之间,但仍有少量数据偏离理论值0.95 mm较大,经分析,造成该种现象的原因是工件内型面存在局部小区域凸起或凹坑,测量补偿系统相对于进给速度有一定迟滞,在不改变补偿系统的情况下,可通过改变进给速度配置来一定程度上改善精加工的壁厚突变问题。

3 结语

通过在位测量补偿与在线测量补偿加工配合,解决了不规整轮廓的大尺寸弱刚度薄壁曲面工件壁厚尺寸机械加工难题。加工过程克服了理论型面与实际型面偏差较大造成的困难,切削系统振动及工件变形得到了有效控制。加工完成后工件表面质量及壁厚在内尺寸精度均满足目标要求。为该类型零件后续机械铣削替代化学铣削的应用储备了技术与经验。