Q420GJDZ35特厚板厚度方向性能不合格原因分析

2022-07-15于飒张涛李忠波郑海明王英杰

于飒,张涛,李忠波,郑海明,王英杰

(南阳汉冶特钢有限公司 钢研院,河南 南阳 474500)

0 引言

建筑结构用钢主要用于钢板厚度方向承受拉应力的焊接钢结构,由于钢材质量和焊接构造方面的原因,焊接构件容易在钢板厚度方向出现层状撕裂,这对沿厚度方向受拉的连接部位非常不利,由此提出钢材在厚度方向上应具有良好的抗层状撕裂的能力。随着客户在使用建筑结构钢中的层状撕裂问题日趋突出,严重影响产品使用质量及安全性,解决好厚度方向Z向性能越来越迫切。

因此分析并解决好厚度方向性能不合格,采用针对有效的措施,对提高产品质量及安全性有重大现实意义。

1 Q420GJDZ35的生产工艺

1.1 工艺路线

以70~80 mm厚度轧制态Q420GJDZ35钢板作为实验对象,其工艺路线为:铁水预脱硫→转炉冶炼→LF精炼→RH精炼→连铸→钢坯缓冷→加热→3800 mm轧机轧制→SUPIC-L冷却→钢板缓冷→探伤→外检→性能检测→精整→入库。

1.2 成分设计

依据建筑结构用钢标准GB/T 19879 -2015,Q420GJDZ35钢板化学成分设计如表1所示。C、Mn元素同时结合添加微合金元素Nb、V、Ti,充分利用其细晶强化、沉淀强化作用保证材质的强度及韧性匹配。

表1 Q420GJDZ35钢板的化学成分设计

1.3 轧钢工艺

根据奥氏体再结晶终止温度与细化晶粒的元素固溶量的关系曲线,确定了再结晶区终止温度在980 ℃以上。根据奥氏体晶粒尺寸与轧制道次变形量关系,选取再结晶轧制温度为1000~1060 ℃[1]。待温厚度140 mm,为精轧阶段累计变形量及细化晶粒、位错强化奠定基础,二阶段开轧温度800~860 ℃,二阶段保证单道次压下率≥15%,累计压下率≥50%,确保变形渗透使奥氏体内部晶粒被压扁拉长,增大晶界有效面积并有效形成大量变形带,为奥氏体相变提供更多的形核点,达到细化奥氏体晶粒的目的,终轧温度780~840 ℃,轧制结束后,采用SUPIC-L冷却,冷却速度控制在10~20 ℃/s,出水温度控制在580~600 ℃。

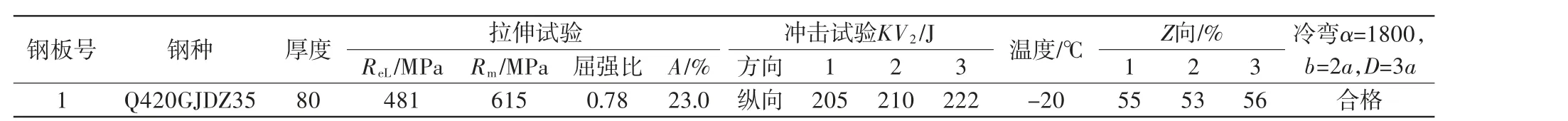

1.4 力学性能检测

依据建筑结构用钢标准GB/T 19879-2015,对70~80 mm厚Q420GJDZ35钢板取样并做力学性能检测,检验结果如表2所示。

表2 Q420GJDZ35钢板的力学性能

力学性能实测值对比标准为GB/T 19879-2015,其屈服强度、抗拉强度、伸长率及低温冲击值均满足标准要求,同时有一定富裕量。但是厚度方向Z向性能不合格,不满足Z35使用要求。

2 厚度方向Z向性能不合格原因分析

针对70~80 mm厚轧制态Q420GJDZ35厚拉不合格试样,采用德国蔡司Axio Imger A1m显微镜对形貌及断口处组织进行了分析,同时采用日立S3400Ⅱ扫描电镜对Z向试样断口显微组织及夹杂物进行能谱分析。

2.1 金相检测

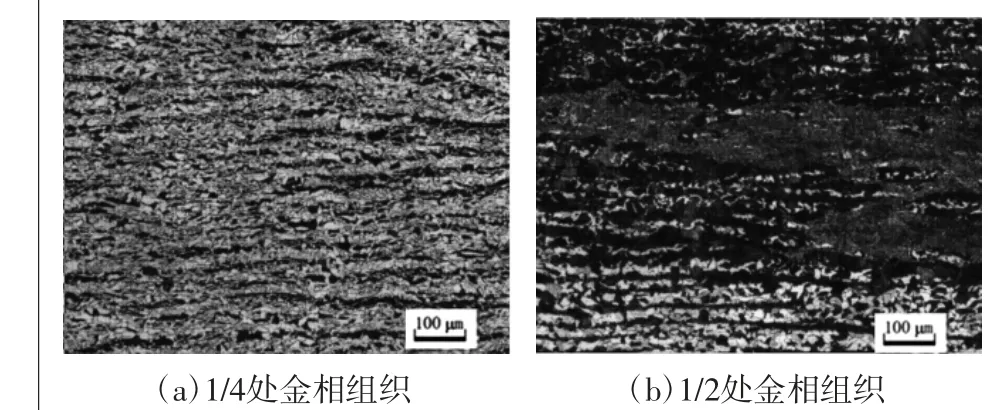

针对轧制态Q420GJDZ35厚拉不合格钢板取一个全厚度金相样,进行组织检测。检测分析结果显示,1/4组织均为铁素体+珠光体,1/2处存在严重中心偏析,偏析带较连续,偏析带组织以贝氏体为主。1/2处还存在A类硫化物夹杂≥1.5级。中心偏析部位由于C、Mn和杂质元素偏析,局部形成贝氏体组织及夹杂物聚集,因此在拉力的作用下,就会形成裂纹源平台。随着裂纹扩展,开裂逐渐加大。因此中心偏析是造成Z向性能不合格的原因之一。1/4处和1/2处金相组织如图1所示。

图1 Q420GJDZ35的金相组织

2.2 电镜检测

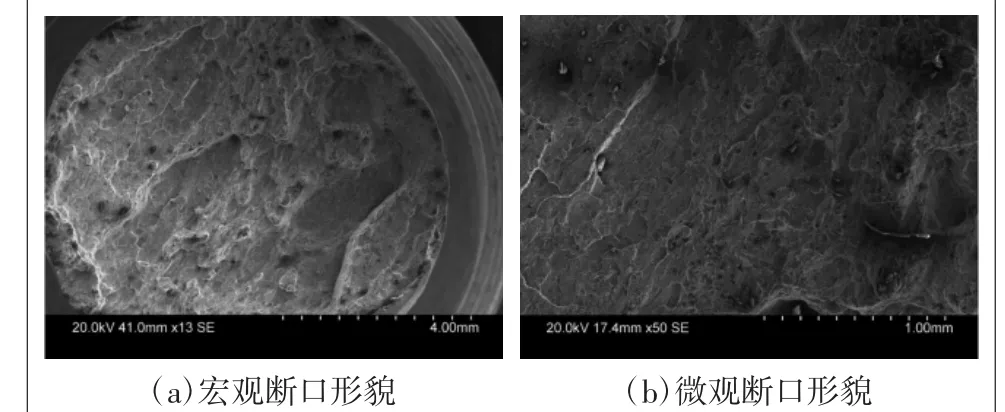

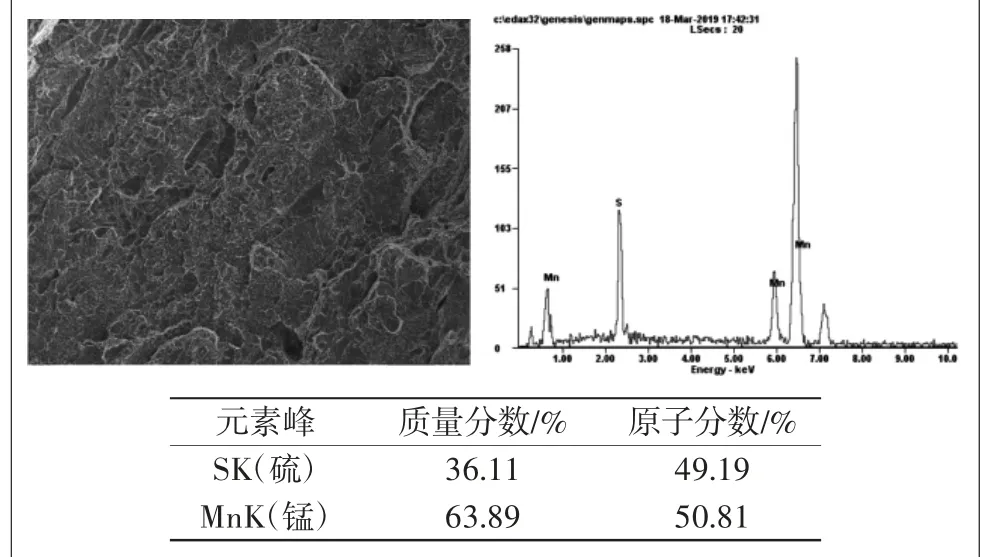

对Z向拉伸不合格断口进行扫描电镜观察,扫描结果如图2所示。断口无明显颈缩,断面比较平滑,无明显韧性区,主要表现为脆性断口。断口宏观形貌显示,断口缩颈不明显;微观形貌显示,断口有少量韧窝和大面积解理断裂。对断口用能谱分析,结果显示断裂源处存在较多长条状MnS(如图3)和块状Nb(Ti)C(如图4)。MnS为塑性夹杂,在轧制过程中被延展成为带状,在垂直于厚度方向的拉力作用下,夹杂物首先开裂并扩展,以后这种开裂在各层之间相继发生,连成一体,造成层状撕裂的阶梯性[2]。块状Nb(Ti)C为硬相质点,分布在B相偏析带上,其塑性较差,尺寸较大,在厚度方向拉伸时,成为层状撕裂断裂源头,降低钢板Z向性能。因此MnS夹杂和块状Nb(Ti)C也是造成Z向性能不合格的原因之一。

图2 Q420GJDZ35的Z向断口形貌

图3 MnS能谱分析

图4 (Nb、Ti)C能谱分析

2.3 白点缺陷

通过观察Z向拉伸不合格断口,发现截面存在椭圆形白点缺陷(如图5)。当RH精炼过程中,真空保压时间不足,钢中H含量过高,在轧制冷却后,H在其钢中溶解度降低,过剩的H一方面不断在晶粒边界、夹杂表面、中心偏析结合力较弱处富集,形成高压的氢分子,另一方面氢产生的过饱和沉淀,当氢富集跟金属热应力相互叠加,超过钢的断裂强度极限时,促使钢中产生白点缺陷。白点的危害就是破坏基体连续性,非常容易脆断,对钢材的危害性非常大,因此又把白点缺陷称为钢中癌症。因此钢中H含量过高,在钢中产生白点缺陷,也是Z向性能不合格原因之一。

图5 Q420GJDZ35 的Z向断口白点形貌

3 改善措施

通过以上分析,造成Q420GJDZ35钢板厚度方向Z向性能不合格主要原因为:1)钢板厚度中心部位存在严重偏析带,偏析组织主要脆性组织贝氏体为主;2)厚度中心部位存在MnS和块状Nb(Ti)C等夹杂物,钢中夹杂物含量过高成为层状撕裂断裂源头;3)钢中H含量过高,导致钢中产生白点,白点的张应力破坏基体结合力。结合Z向性能不合格原因分析,特提出针对性措施如下。

3.1 降低钢中S含量

提高钢水纯净度,保证低倍质量减轻成分偏析是Z向钢板对炼钢工艺的严格要求。一方面提高钢水纯净度,就是降低钢中夹杂物含量。保证低倍质量,就是减轻浇注过程中的中心偏析,同时能保证钢中的有害元素和成分更加均匀一致。强化低硫铁水、添加优质废钢、铁水必须预脱硫、提高扒渣率等具体措施严控转炉冶炼过程回硫。

在出钢过程对转炉下渣采取炉渣改质工艺,提高LF精炼脱硫效果。延长LF处理后的软吹时间,能够充分去除有害气体,同时可以促使夹杂物充分上浮,确保钢水纯净度。将目标S含量控制在≤0.003%,最低控制在0.001%。

3.2 降低钢中H含量

H最容易在钢板中心偏析结合力较弱处富集,过量的H会形成高压,并产生巨大的内部张力,张力一般垂直于厚度方向平面,如图6所示,这个张力对基体结合力非常不利,特别是厚度1/2处偏析地方危害更大。因此严控钢中H含量,是防止层状撕裂的主要措施。在生产冶炼过程中,RH精炼工艺,预抽5 min至真空,要求在67 Pa的真空度下,保压时间≥20 min,然后破空,必须保证破空软吹5 min时间。将目标H含量严格控制在≤0.0002%,确保钢中过剩的H含量做到可控。

3.3 改善钢坯中心偏析

铸坯中心容易形成偏析,主要原因可以总结归纳为以下几个因素:a.钢水浇注过程中,铸坯的凝固组织柱状晶未受到很好控制,过于发达。柱状晶越发达,越容易形成疏松和缩孔并伴随中心偏析。b.夹杂物等易偏析元素往往以柱状晶粒析出,排到未凝固的钢液中,随着钢水结晶的进行,最后富集到铸坯凝固中心。c.坯壳发生鼓肚,也会恶化铸坯中心偏析程度。因此改善钢坯中心偏析,结合其产生原因,需对炼钢工艺进行优化设计。

1)降低C含量,提高钢水纯净度,可以降低柱状晶生长,提高等轴晶比例,对减轻钢坯中心偏析起重要作用。

2)控制铸坯鼓肚量,可以有效地减轻铸坯中心偏析。铸坯鼓肚量大小跟坯壳厚度、二冷区辊间距、钢水静压力有直接关系。因此采用小辊径、确保精确弧度、合适二冷水参数,可以降低钢坯鼓肚量,进而减轻铸坯中心偏析[3]。

3)控制钢水过热度和浇注过程拉坯速度,是控制柱状晶生长的主要手段。浇注过程拉坯速度过快,钢水过热度越高,其柱状晶越发达,产生比例越高。因此严控柱状晶生长,促进等轴晶形成比例,需在生产过程中避免浇注温度过高和拉坯速度过快,合理调配生产节奏,确保浇注温度的均匀性和工艺稳定性。

3.4 优化加热工艺及控轧工艺

按照冶金学原理,铸坯均存在不同程度的中心偏析,为改善中心偏析,减轻偏析对钢的综合质量危害性,铸坯加热环节需保证加热温度及充足的加热时间,让偏析部位的合金元素充分扩散均匀化。同时轧制阶段为实现钢板心部晶粒细化及弥散均匀化,保证压下渗透至心部。因此,加热温度按照1240~1260 ℃控制,均稳段保温时间必须保证≥40 min。轧钢过程按照采用“高温、低速、大压下”工艺及“硬壳”轧制法,第一阶段轧制过程中单道次压下量按照40~60 mm控制,变形系数达到0.5~0.6,使形变在厚度方向充分渗透至中心,有效焊合和啮合铸坯内部疏松等缺陷。精轧阶段提高晾钢厚度,保证精轧阶段变形总量,为提高形核率及晶粒细化、弥散心部中心偏析组织奠定基础。

4 改善后的厚度方向性能

有针对性地采用改进措施后,Q420GJDZ35的厚度方向的Z向性能得到了明显的改善,综合指标得到大幅提升,具体的性能检测如表3所示。以80 mm厚Q420GJDZ35厚拉断口为例,其断口有明显的颈缩,截面韧性区域占比较大,结果如图6所示。

图6 Q420GJDZ35合格断口的形貌

表3 80 mm厚Q420GJDZ35钢板的力学性能

5 结论

1)导致轧制态Q420GJDZ35特厚板厚度方向性能不合格主要原因是钢板厚度1/2处存在严重偏析,偏析带内形成脆性偏析组织B,同时偏析带存在白点缺陷及MnS夹杂、Nb、Ti块状夹杂。

2)炼钢工艺通过降低钢中S、H、C含量,控制铸坯鼓肚量、加强板坯浇铸速度及钢水过热度等,提高钢水纯净度及改善钢坯中心偏析。

3)轧钢环节通过“低温长保”加热工艺,粗轧环节“高温、低速、大压下”工艺及“硬壳”轧制法,精轧环节提高晾钢厚度,保证精轧阶段变形总量,为提高形核率及细化晶粒、弥散心部中心偏析组织奠定基础。