高铌TiAl合金复杂构件制造技术研究进展

2022-07-15王建忠

刘 楠,王 建,王建忠

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

TiAl金属间化合物的理论密度约为镍基高温合金的一半,并可在超过600 ℃的高温氧化环境中长时间服役[1-3],是航空发动机减重设计的理想选材[4,5]。TiAl金属间化合物的研究始于20世纪50年代[1]。Mcandrew等[6]发现,Ti-50Al合金具有良好的高温强度和蠕变抗力,但室温脆性大、断裂韧性差等问题限制了其应用。20世纪70年代,普惠公司开发出了以Ti-48Al-1V-0.3C合金为代表的第1代双相TiAl合金[7,8],该合金的断裂韧性得到提升,但室温脆性大的问题依然没有得到解决。在此基础上,GE公司开发了具有较好室温塑性的第二代Ti-48Al-2Cr-2Nb合金(TiAl4822)[9-11]。2011年,GE公司开始在GenxTM-1B、GenxTM-2B发动机上使用TiAl4822合金低压涡轮叶片[3-5]。

第二代TiAl合金的使用温度不超过800 ℃。随着航发领域对应用温度要求的不断提高,通过成分设计改善合金高温性能成为TiAl材料发展的一个重点。研究发现[7],提高合金中Nb元素含量可以有效提升TiAl合金的高温力学性能,尤其是高温抗蠕变性能。因此,高铌TiAl合金成为目前TiAl合金研究的重要方向之一。

经过几十年的发展,已经开发出Ti-45Al-8Nb等典型成分的高铌TiAl合金。高铌TiAl合金高温强化机制和试验结果都表明它可以适应更高的服役温度,在航空发动机耐热部件上具有良好的应用前景,但目前仍然没有实现规模化应用。阻碍其应用发展的主要因素是加工问题。高铌TiAl合金的室温塑性较第二代TiAl合金明显偏低,加工难度更大,目前主要采用熔模铸造和增材制造的手段实现典型零件的加工[12-14]。

本文回顾了近年来高铌TiAl合金的研究进展,重点关注高铌TiAl合金制备技术,从组织性能、复杂构件制造等方面对熔模铸造、增材制造高铌TiAl合金的研究现状进行了总结,以期为高铌TiAl合金复杂构件制备技术的研究提供参考。

1 高铌TiAl合金强化机制

TiAl合金在高温环境中,尤其是800 ℃以上,位错受热激活后攀移能力增强,高温强度和蠕变抗力明显下降。加入Nb元素可以有效抑制这种性能退化。大量研究表明,高铌TiAl合金的强化作用同时受到多种机制的共同影响。首先,高Nb低Al使组织细化,产生细晶强化作用[15,16]。其次,加入Nb元素不仅可以产生代位固溶强化作用,还可以限制位错运动,使变形过程中更易形成孪晶。孪晶、位错与TiAl合金片层组织的交互作用是其强度提高的重要原因之一。

室温下的高铌TiAl合金主要由γ相、α2相和少量B2相组成。α2相强度高脆性大,γ相强度低塑性较好。β相在高温下塑性好,在室温下转变为脆性相B2相,因而β相虽然具有一定的强化作用,但总体上不利于材料的综合力学性能。

TiAl合金的组织形貌主要由α2相和γ相决定。高铌TiAl合金组织中一般都含有大量的片层α2/γ相,同时含有片层α2/γ相和等轴γ相的组织称为双态组织。根据二者的比例,等轴γ相较多的组织称为近等轴γ组织;等轴γ相较少的组织称为近片层组织;金相视场中几乎没有等轴γ相的组织称为全片层组织。从Nb含量为8at%的Ti-Al准二元相图[19]可以看到,高Nb低Al条件下,TiAl凝固过程中α相的含量会明显提升,提高合金组织中片层的比例,片层中的α2相可以起到类似加强筋的强化效果,并且大量的α2/γ界面对提升强度也有明显作用[17-19]。在一定的成分范围内,TiAl合金的高温强度(900 ℃)随Al元素含量提升而下降,随Nb元素含量提升而升高[20]。

2 高铌TiAl合金复杂构件制造方法

2.1 铸造

铸造是最传统的金属成形技术之一,也是制备TiAl合金最常采用的技术。目前,TiAl合金复杂零件主要采用熔模铸造技术制备。

高铌TiAl合金中Al、Nb含量高,且各元素熔点等特性差异较大,导致熔炼铸造过程中容易出现缩松、偏析等问题,需要通过特殊工艺以得到低偏析、高致密的锭料,再将锭料熔化后注模充型得到复杂零件。

传统的TiAl合金铸造技术主要有感应熔炼、真空自耗熔炼、等离子熔炼3种[21]。李书江等[22]采用磁悬浮搅拌感应熔炼+真空电弧熔炼技术制备了Ti-45Al-8.5Nb、Ti-45Al-8.5Nb-0.1C、Ti-45Al-8.5Nb-0.1C-0.2W 3种高铌TiAl合金。利用磁悬浮搅拌感应熔炼可以制备出成分偏析小的棒料,再通过真空自耗电弧熔炼减少铸造缩松缺陷,完成铸锭的制备。该技术路线很好地利用了不同铸造工艺的优势,实现了低偏析、高致密度铸锭的制备。工业领域中也可以只采用真空自耗熔炼技术,通过控制电极棒料中元素分布与多次反复重熔实现低偏析、大尺寸锭料的制备。刘娣等[23]采用3次真空自耗电弧熔炼技术制备了φ220 mm×360 mm的大规格Ti-45Al-8.5Nb合金锭料。从铸锭中Al、Nb元素的分布可以看出,经过工艺控制,2种元素的偏析接近1%(质量分数),达到了比较理想的宏观偏析控制效果。以这样的锭料为原料进行复杂构件熔模铸造时,控制宏观偏析的难度较小。

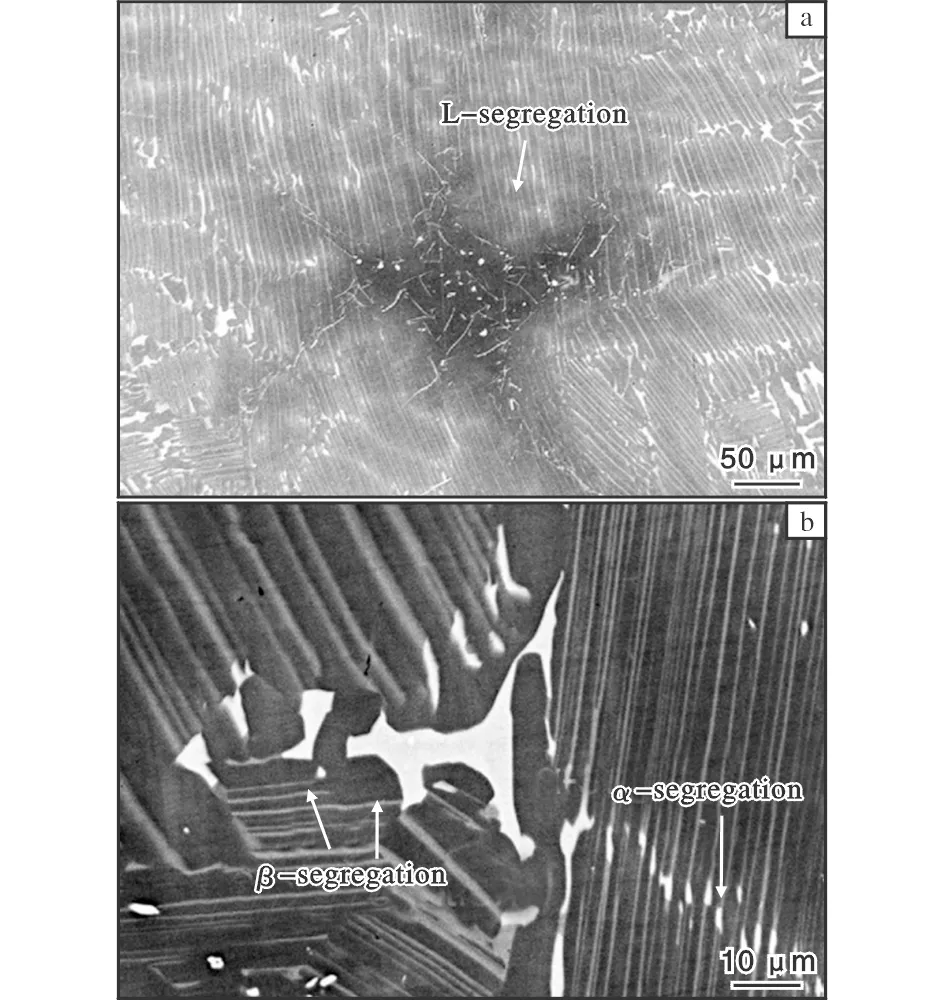

铸态组织中除了宏观偏析,还存在微观偏析。Xu等[24]研究Ti-45Al-(8~9)Nb-(W, B, Y)合金时发现,铸态高铌TiAl合金中存在图1所示的3种类型的微观偏析,分别是:① 富Al液相凝固形成的偏析,称为L偏析;② 晶间出现富Ti、Nb的β相,称为β偏析;③α片层间出现β相,称为α偏析。在TiAl合金β凝固过程中,Al被排斥到晶间区域,富Al液相直接形成γ相产生L偏析。在β→α相变过程中,Ti、Nb等元素从晶界处析出形成富集,在扩散条件不足的情况下,在晶界处形成β相,即β偏析。在α相中Nb含量过高会导致β相重新从α相中析出,形成α偏析。上述偏析行为可以通过热处理及热变形进行调控。

图1 铸态Ti-45Al-(8~9)Nb-(W,B,Y)合金显微组织中的偏析形貌[24]Fig.1 Segregation morphologies in microstructure of as-cast Ti-45Al-(8~9)Nb-(W,B,Y) alloy: (a) L-segregation; (b) β-segregation and α-segregation

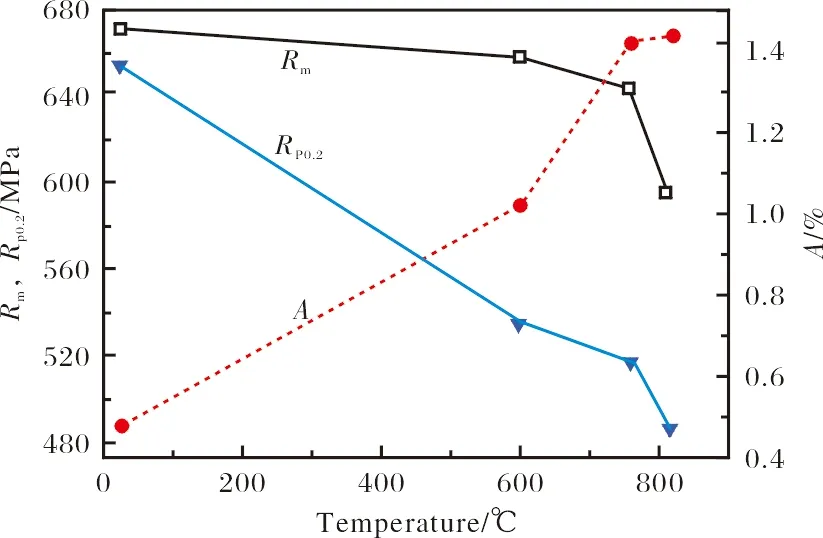

林均品等[25]对采用感应熔炼+真空自耗熔炼技术制备的大尺寸Ti-45Al-(8~9)Nb-(W, B, Y)合金铸锭的拉伸性能进行了测试。图2为铸态Ti-45Al-(8~9)Nb-(W,B,Y)合金拉伸性能随温度的变化曲线。从图2可见,该合金的室温屈服强度、抗拉强度和伸长率分别为652 MPa、667 MPa和0.49%。随着测试温度的升高,合金的屈服强度和抗拉强度降低,伸长率增加。在815 ℃下,屈服强度和抗拉强度分别为485 MPa和595 MPa,分别为室温强度的74%和89%,伸长率为1.42%,没有出现韧脆转变。

图2 铸态Ti-45Al-(8~9)Nb-(W,B,Y)合金拉伸性能随温度的变化曲线[25]Fig.2 Curves of tensile properties vs. temperatures of as-cast Ti-45Al-(8~9)Nb-(W,B,Y) alloy

上述研究成果发表于2004年,但从近年来的相关文献中未看到关于铸造高铌TiAl合金组织和性能调控的新技术、新方案,研究内容集中在元素掺杂对材料性能的影响方面[26]。Chen等[27]利用定向凝固技术成功制备了超高强度的全片层(PST)单晶高铌TiAl合金。但定向凝固技术不适于大尺寸复杂构件的近净成形,只能对定向凝固后的坯料进行机械加工。PST单晶TiAl合金具有较好的室温塑性[28],机械加工难度低。PST单晶+机械加工的技术路线可有效解决大尺寸单晶制备和复杂构件机械加工的技术问题,具有一定的应用前景。

熔模铸造复杂构件的关键是充型,决定充型效果的因素主要有:模壳材料、熔体过热度、模壳预热温度和充型方式。由于TiAl合金性质非常活泼,在铸造过程中需重点关注铸造型壳或坩埚的材质,尤其是与合金接触的面层材料。铸造TiAl合金的面层材料大多采用金属氧化物[29],主要包括ZrO2、Y2O3和Al2O3等。其中,ZrO2在高温下会发生同素异形体转变,需要加入其他氧化物煅烧处理后才能使用[30];Y2O3性质稳定,但成本较高[31];Al2O3的热膨胀系数接近TiAl合金,可以避免冷却过程中的开裂问题,但稳定性不如Y2O3。Cui等[32]分别以Al2O3、ZrO2和Y2O3作为模具材料制备Ti-47Al-2Cr-2Nb合金样品,样品的界面形貌如图3所示。从图3可以看出,只有Y2O3与TiAl合金没有发生明显的界面反应,说明Y2O3的稳定性优于ZrO2和Al2O3。Lin等[33]研究了Ti-44Al-8Nb-0.2W-0.1B-0.1Y(at%)合金与Al2O3、ZrO2、Y2O3的界面反应,其界面反应层厚度分别为40、170、20 μm,导致近表层区域的硬度出现变化,结论与文献[32]类似。在常用的3种金属氧化物中,Y2O3作为熔模铸造的面层材料明显优于其他2种材料。但实际应用中,Y2O3原料成本过高,不利于规模化应用。综合考虑,Al2O3的稳定性较好,成本也更低,更适合大规模应用。

图3 不同材质模具成形的Ti-47Al-2Cr-2Nb合金样品的界面形貌[32]Fig.3 Interface morphologies of Ti-47Al-2Cr-2Nb alloy samples formed by die with different materials: (a) Al2O3; (b) ZrO2; (c) Y2O3

熔体的过热度越高,流动性越好,充型能力越强。Liu等[34]将金属过热度从140 ℃提升至160 ℃时,充型能力从50%提升到80%,可见熔体过热度对充型能力有着较大影响。但在实际情况中,过热度的提升受坩埚因素的钳制。TiAl合金通常是在坩埚中通过工装浇入模型。采用氧化物坩埚会出现反应问题。水冷铜坩埚的坩埚壁会形成凝壳,能够保护熔体成分不受污染,但相应的会降低过热度。许多研究人员希望通过优化坩埚造型、改进熔炼装备的方式提升过热度,并取得了一定的成果,但依然存在设计复杂、设备要求高、熔化量小等问题。

相比提升熔体的过热度,预热模壳更容易一些。研究表明[35],将Ti-45Al-8Nb合金的模壳预热温度从20 ℃提升至200 ℃时,充型量从接近25%提升到30%,说明模壳预热对充型能力有着一定的影响。预热温度进一步提高到300 ℃时,充型量反而下降,主要是受模壳与熔体反应作用的影响。

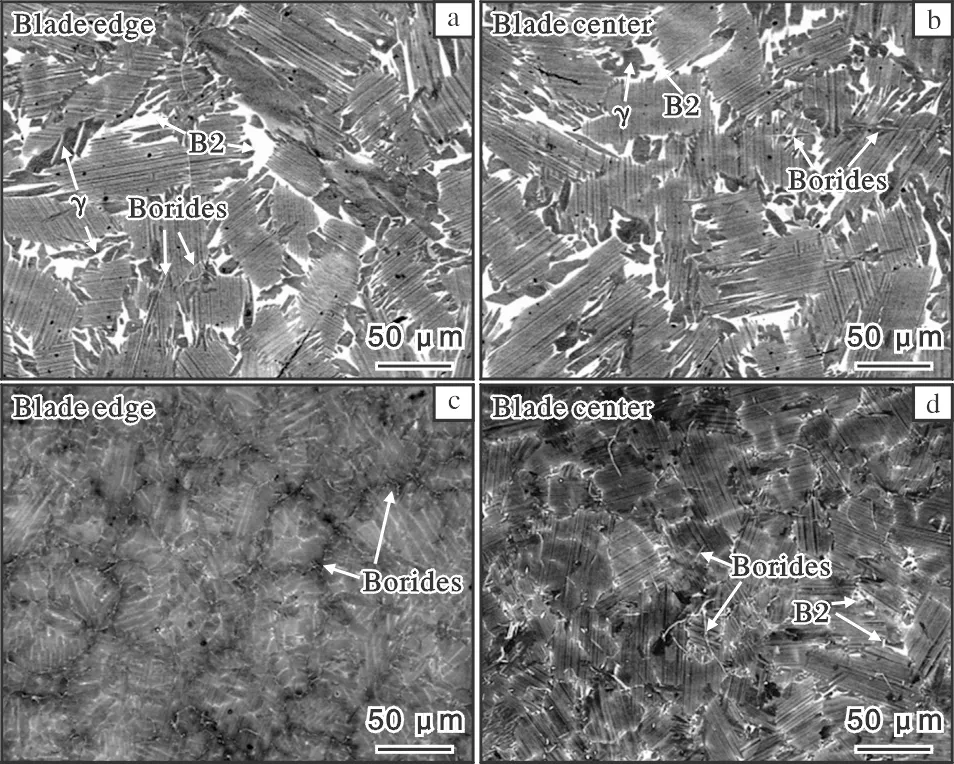

熔模铸造的充型方式主要有重力铸造和离心铸造2种。Yang等[36]分别采用重力铸造和离心铸造制备了Ti-45Al-8Nb-1.5(Cr, B, Si)合金涡轮叶片,如图4所示。离心铸造叶片仅在叶身-平台连接部位存在少量缺陷,而重力铸造叶片的缺陷较多,遍布叶片的各个部位。因此,利用离心铸造的方式能够显著提升充型效果,对缩松情况和裂纹缺陷的控制较好。重力铸造和离心铸造叶片从边缘到心部的显微组织没有明显变化,均为层状组织,且组织中均出现了一定的偏析,其扫描电子显微镜下背散射电子(SEM-BSE)照片如图5所示[36]。综合分析,离心铸造是更加理想的熔模铸造充型方式。

图4 经不同工艺铸造的高铌TiAl合金叶片照片[36]Fig.4 Photos of high-Nb TiAl alloy blades casted by different processes: (a) gravity casting; (b) centrifugal casting

图5 经不同工艺铸造的高铌TiAl合金叶片的SEM-BSE照片[36]Fig.5 SEM-BSE images of high-Nb TiAl alloy blades casted by different processes: (a, b) gravity casting; (c, d) centrifugal casting

2.2 增材制造

增材制造又称3D打印,是近几十年来发展起来的先进制造技术,可以实现复杂构件的快速、无模近净成形,非常适合传统加工方式难以实现的TiAl合金加工。金属增材制造技术从送料模式上主要分为送粉法和粉床法两大类,从能量源上主要分为激光和电子束两大类。目前,TiAl合金增材制造主要有激光送粉沉积(laser metal deposition,LMD)、激光粉床选区熔化(selective laser melting,SLM)和电子束粉床选区熔化(electron beam melting,EBM) 3种技术[37]。其中,EBM技术可以通过高能电子束快速扫描实现成形基板的预热,预热温度可以达到1000 ℃以上[38,39],能够有效抑制TiAl合金增材制造过程中的开裂倾向。因此,目前针对TiAl合金增材制造的研究主要集中在EBM技术上。

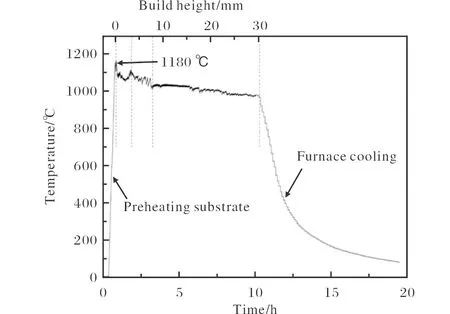

Tang等[39]利用EBM技术制造了Ti-45Al-7Nb-0.3W合金。研究表明,成形基板加热温度从1000 ℃提高到1100 ℃,成形过程中选用20 mA电流、10 m/s电子束扫描速度时,能够取得良好的效果。阚文斌等[40-42]在研究Ti-45Al-8Nb合金EBM制造时也提到,初始的底板加热温度达到1180 ℃,随后以24~26 mA的电流对粉床进行加热。图6为EBM成形Ti-45Al-8Nb合金过程中基板温度随时间的变化曲线[41]。从图6可以看到,在成形高度为30 mm的Ti-45Al-8Nb合金样品过程中,基板温度呈降低趋势,最低温度不低于900 ℃。事实上,由于EBM设备用于监控温度的热电偶位于成形基板背面,测试的温度并非基板上表面的准确温度,故实际的预热温度更高。该预热温度明显超过高铌TiAl合金的韧脆转变温度(650~820 ℃),为应力释放提供了温度环境,大大降低了合金开裂的风险。

图6 EBM成形过程中基板温度随时间的变化曲线[41]Fig.6 Curve of substrate temperature vs. time during EBM forming

EBM制备高铌TiAl合金过程中,形成的熔池深度必须超过分层厚度,否则层与层之间无法形成冶金结合,会出现层间融合不良甚至是层间夹粉的情况,如图7所示[38]。但过度的能量投入容易导致温场失控,出现成形表面变形翘曲等问题[39]。在实际的EBM成形过程中,需要通过摸索得到适当的工艺窗口。

图7 EBM成形Ti-45Al-7Nb-0.3W合金的横截面形貌[38]Fig.7 Cross-sectional morphologies of Ti-45Al-7Nb-0.3W alloy formed by EBM:(a) unmelted powder; (b) unbound regions

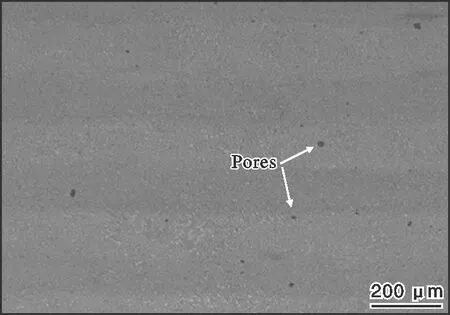

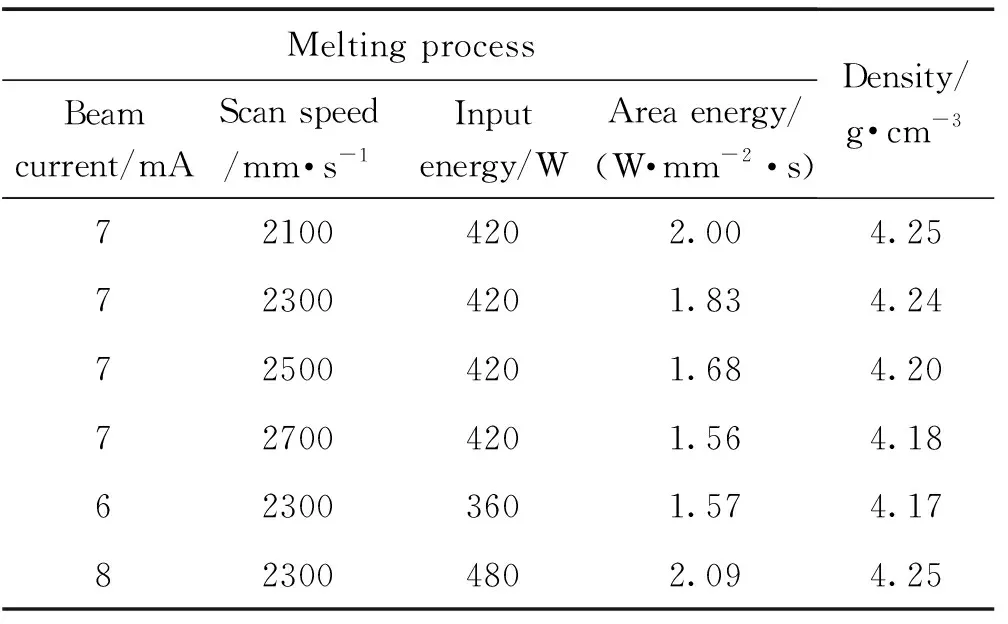

在掌握基本的工艺窗口之后,需要进一步优化工艺以实现高致密材料的制备。增材制造的高铌TiAl合金产品中容易出现一些微小的孔隙缺陷,如图8所示[38]。通过优化成形工艺可以减少缺陷,提高致密度。Kan等[41]对采用不同工艺制备的高铌TiAl合金密度进行了表征,结果如表1所示。研究表明,样品密度与能量投入相关。在相同的电子束功率下,面能量密度达到1.56 W/(mm2/s)时,样品密度为4.18 g/cm3;随着面能量密度的提高,样品密度也同步提高,面能量密度达到2.0 W/(mm2/s)时,样品密度提高到4.25g/cm3。

图8 EBM成形Ti-45Al-7Nb-0.3W合金的微孔缺陷形貌[38]Fig.8 Morphology of microporous defects of Ti-45Al-7Nb-0.3W alloy formed by EBM

表1 EBM工艺参数对成形样品密度的影响[41]

采用EBM成形高铌TiAl合金,基板预热温度不同,成形的合金组织也不相同,如图9所示[41]。当基板预热温度达到1000 ℃以上时,通常形成的是近片层组织。通过调整预热电流可以将组织从近片层状调整为近等轴状。预热电流越低,越容易形成等轴γ相。由于高铌TiAl合金强化需要发挥α2/γ片层的作用,因此预热电流不宜过低。

图9 EBM成形Ti-45Al-8Nb合金中的典型组织[41]Fig.9 Typical microstructures of Ti-45Al-8Nb alloy formed by EBM: (a) nearly fully lamellar microstructure; (b) duplex microstructure; (c) near gamma microstructure

TiAl合金增材制造过程中会发生Al元素的烧损。表2给出了采用等离子旋转电极法(PREP)制取的粉末及EBM样品中主要元素的含量[41]。从表2可以看出,增材制造TiAl合金过程中会发生Al元素烧损。EBM成形过程处于真空环境中,对Al元素烧损有一定的促进作用,目前尚没有很好的控制方法。TiAl合金大都存在Al元素烧损的问题,且通常工艺条件下Al元素的烧损率比较接近,在1at%~2at%之间。由于Al元素烧损具有明显的规律性[43],因此根据实际需要在原材料中增加一定量的Al元素即可达到控制Al含量的目的。Al元素烧损会导致合金内部不同区域的Al含量存在差异。研究人员对EBM成形高铌TiAl合金Al元素含量分布进行了表征,发现TiAl合金内部不同区域之间存在由Al元素烧损导致的成分不均匀现象[38]。这种成分差异使得合金内部出现带状组织区域,如图10所示[42]。

表2 Ti-45Al-8Nb合金PREP粉末及EBM样品中主要元素含量(at%)[41]

图10 EBM成形高铌TiAl合金的带状组织SEM照片[42]Fig.10 SEM photographs of layered microstructure of high-Nb TiAl alloy formed by EBM

阚文斌等[40,41]还研究了EBM成形Ti-45Al-8Nb合金的室温、高温力学性能。在室温条件下,EBM制备的高铌TiAl合金抗拉强度最高达到715 MPa,优于铸造的高铌TiAl合金。在900 ℃条件下,抗拉强度达到525 MPa,展现出了良好的应用前景。

目前针对高铌TiAl合金复杂构件加工应用实例的文献报道较少。这是由于高铌TiAl合金的研究起步较晚,尚未完成大量加工实践和应用考核,技术成熟度相对较低。但TiAl4822合金等其他合金复杂构件的EBM制造已进入应用阶段。对比这些已经实现应用的合金,EBM成形复杂形状高铌TiAl合金零件在加工方面并无特殊技术障碍,已实现一些复杂构件的成形,如图11所示[40]。

图11 EBM成形高铌TiAl合金叶轮的照片[40]Fig.11 Photo of high-Nb TiAl alloy impeller formed by EBM

3 结 语

高铌TiAl合金是一种极具发展潜力的新型耐高温轻质材料。受其本征脆性带来的加工问题影响,早期加工手段主要是熔模铸造。熔模铸造TiAl合金技术成熟,已经可以实现批量化生产,但目前仍存在工艺复杂、模具制作难度大、成本高的问题。增材制造高铌TiAl合金是近些年发展起来的一项新技术,充分发挥了增材制造技术在处理难加工复杂构件方面的技术优势。随着增材制造技术尤其是EBM技术的发展,高铌TiAl合金复杂构件的加工问题得到了缓解,但其产品依然存在表面粗糙度大、成形精度低等问题,技术成熟度也相对较低。