热处理对CMT电弧熔丝增材制造Ti-6Al-3Nb-2Zr-1Mo合金显微组织和力学性能的影响

2022-07-15张帅锋吕逸帆魏正英廖志谦张建欣张文豪

张帅锋,吕逸帆,魏正英,廖志谦,张建欣,张文豪

(1.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049)(2.中国船舶重工集团公司第七二五研究所,河南 洛阳 471039)

增材制造技术的快速发展为钛合金零部件的生产制造提供了新方法,极大促进了钛合金的推广应用[1,2]。目前,钛合金增材制造主要以高能束、电弧作为热源,通过铺粉/送粉、送丝等形式进行构件的快速成形[3,4]。

电弧熔丝增材制造技术(wire and arc additive manufacturing,WAAM)是利用电弧热熔化金属丝后逐层沉积,最终实现零件的制造。与激光选区熔化和电子束增材制造技术相比,WAAM的热源效率、沉积率、材料利用率和致密性均较高,层间结合能力好,不易产生气孔和分层[5],且生产成本和设备成本相对较低等,因而被广泛用于多种金属材料制造中,并成为当前材料制造领域的研究热点[6-8]。冷金属过渡焊接技术(cold metal transfer,CMT)是奥地利Fronius公司在短路过渡焊接基础上开发的一种焊接工艺[9],能够在焊接过程中对热输入、电弧力和熔滴过渡进行精细控制,有利于降低零部件变形和晶粒粗大的倾向[10,11]。基于CMT的电弧熔丝增材制造技术(CMT-WAAM)在大尺寸金属零部件制造方面表现出巨大的潜力,并且具有成本低、效率高等优点[12]。

随着CMT技术的发展,研究人员开展了基于CMT的电弧熔丝增材制造技术研究[13,14]。Zhang等[15]利用CMT工艺实现了Al-6Mg合金的增材制造,获得了细小的晶粒组织和较高的强度。Sun等[16]研究了Ti-6Al-4V合金CMT焊接过程中,工艺参数对对电弧波形和熔滴过渡的影响。Wang等[17]利用CMT-WAAM技术制备了钛合金试样,研究了控制合金显微组织和内部应力的方法。张帅锋等[18]采用CMT-WAAM技术制备了Ti6321合金(名义成分Ti-6Al-3Nb-2Zr-1Mo),研究了合金的显微组织、力学性能及其各向异性。结果表明,采用CMT-WAAM技术制备的Ti6321合金显微组织由不规则的多边形原始β晶和晶界α相(αGB)组成,内部无明显的织构,拉伸强度的各向异性也不明显。杜子杰等[19]采用CMT技术制造了TC4-DT钛合金试块,研究了组织和晶体取向差异对力学性能的影响,发现晶界α相对力学性能的影响大于晶内α片层对力学性能的影响。

增材制造钛合金构件组织以初生β晶(柱状晶)为主,晶内分布着不规则的α相、非平衡的马氏体α′相和α集束等,这与传统的铸造和锻造成形钛合金构件有着明显不同。这些组织特征导致增材制造钛合金构件的强度高于传统铸件和锻件,且α相的尺寸及分布对钛合金的力学性能和各向异性有着显著影响[20,21]。为了获得强韧性匹配良好的增材制造材料,研究人员对增材制造钛合金热处理后的组织和性能进行了大量研究。Liu等[22,23]研究发现,激光选区成形TC18钛合金构件晶界上连续的α相(αGB)是导致合金韧性较低的主要原因,通过相变点以下热处理可以切断连续晶界α相,从而达到提高韧性的目的。Sercombe等[24]对激光选区成形Ti-6Al-7Nb合金热处理后的组织和性能进行了研究,发现激光选区成形的近β型钛合金在β单相区热处理0.5 h后,晶粒没有明显长大,出现这种现象可能是由于该合金良好的高温稳定性和粗大的原始β晶粒[23,25]。Zhu等[26]研究发现,经α+β两相区840 ℃预处理和单相区910 ℃ 预处理之后再进行标准固溶时效热处理,均可明显提高激光增材制造TC17 钛合金的综合力学性能。

目前,关于钛合金增材制造热处理的研究主要是针对激光增材制造钛合金构件,鲜见对电弧熔丝增材制造的船舶、海洋用近α型钛合金的热处理研究。本研究通过对采用CMT-WAAM成形的船用Ti6321合金试样进行不同工艺的热处理,分析其显微组织及力学性能,以期为CMT-WAAM成形大型钛合金构件的工程应用提供理论基础。

1 实 验

采用自主开发的φ1.2 mm Ti6321合金丝材作为电弧熔丝增材制造的沉积材料,其化学成分如表1所示。以24 mm厚Ti6321合金轧板为成形基板,采用基于CMT的电弧熔丝增材制造系统进行钛合金成形。焊接电流为110 A,移动速度为6 mm/s,焊丝干伸长为18 mm,弧长修正为-5,脉冲修正为-2.5。采用金相法测得Ti6321合金的β相转变点为(940±5)℃。

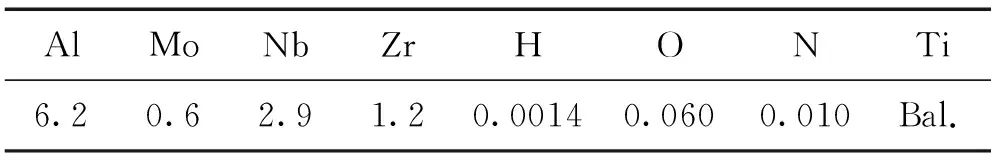

表1 CMT-WAAM用Ti6321合金丝材的 化学成分(w/%)Table 1 Chemical composition of Ti6321 alloy wire usedfor CMT-WAAM

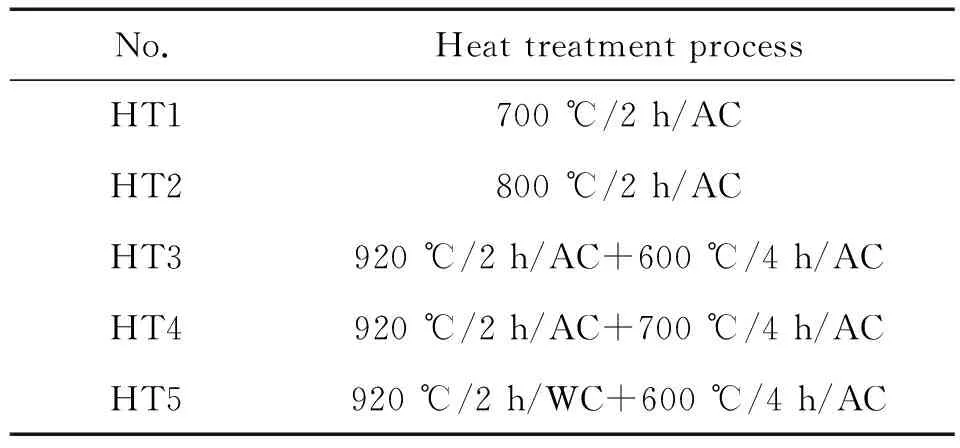

为研究热处理对Ti6321合金组织与力学性能的影响规律,实验设计了5组不同的热处理制度,如表2所示。

表2 Ti6321合金的热处理工艺Table 2 Heat treatment processes of Ti6321 alloy

采用75 mL H2O+10 mL HF+15 mL HNO3的腐蚀剂对金相试样浸蚀。透射电镜试样通过机械减薄和电解双喷获得。采用Leica DMI5000M型莱卡倒置金相显微镜(OM)观察不同热处理制度下试样的微观组织,并采用JEM-2100透射电镜(TEM)观察片层微观形貌。按图1所示沿不同方向切取拉伸试样和冲击试样。采用SINTECH20/G型试验机,按照GB/T 228—2010《金属材料室温拉伸试验方法》进行拉伸试验,按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》进行冲击试验。利用Quanta 650扫描电子显微镜(SEM)观察冲击试样断口形貌。

图1 拉伸试样和冲击试样取样位置示意图Fig.1 Schematic diagram of sampling location of tensile and impact samples

2 结果与分析

2.1 显微组织

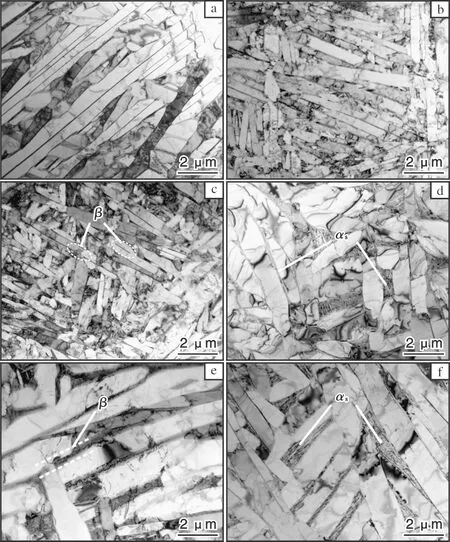

图2为Ti6321合金经不同热处理后的显微组织。由图2a可见,沉积态Ti6321合金组织中有粗大的β晶粒和连续的晶界α相(αGB),晶内由α片层、初生α相(αP)和少量β相转变组织组成。

随着热处理温度的升高,晶内α片层厚度增大,初生α相在两相高温区长时间保温且快速冷却过程中转变为片层组织,表现为晶内初生α相含量降低,但内部片层的厚度变化不大,如图2b、2c所示。双重热处理后,晶粒内部的α片层组织明显粗化,长宽比减小。当第一重退火工艺为920 ℃/2 h/AC时,第二重退火温度越高,内部片层组织越均匀,出现近网篮组织,如图2d、2e所示。通过对比图2d、2f,发现920 ℃保温后水冷处理会促进β晶粒内α相的非均匀形核,经过600 ℃保温后α片层明显粗化、均匀化,呈现出网篮组织特征。

图2 经不同热处理后Ti6321合金的显微组织Fig.2 Microstructures of Ti6321 alloy after different heat treatments: (a) deposition state; (b) HT1; (c) HT2;(d) HT3; (e) HT4; (f) HT5

从图2e、2f可以看出,第一重退火温度为920 ℃(低于相变点)时,Ti6321合金晶界α相(αGB)弱化并出现断续、球化现象。近α型Ti6321合金含有较多的α相稳定元素,需要在两相区的高温区(920 ℃)保温才能使α相转变为β相,而在冷却过程中晶界处元素扩散快更容易出现成分起伏,为晶界附近的α相形核长大提供了有利条件,因而形成了断续的晶界α相(αGB)。

图3为Ti6321合金经不同热处理后的TEM照片。从图3可以看出,随着退火温度的升高,α相的形貌和含量发生了明显变化。沉积态Ti6321合金组织为典型的长片层组织,片层厚度约为0.5 μm,α相长宽比较大,如图3a所示。另外,沉积态组织中α片层存在少量位错,这是由成形过程中所产生的内应力造成的[20,21]。当退火温度为700 ℃时,α片层内的位错消失,α相尺寸也发生了明显变化,长度减小,宽度增大,由原来的细长片状逐渐变为近短棒状,如图3b所示。这是因为在700 ℃退火保温过程中,α相长大并发生互相截断,导致α相的长宽比减小。当退火温度升高到800 ℃时,α片层进一步均匀化,其相邻片层间的亚稳β相进一步转变分解,α相界弱化甚至消失,如图3c所示。沉积态组织经过920 ℃保温空冷后,基体组织保留了一定数量的块状和条状亚稳β相,再经过600 ℃退火后亚稳β相转变为次生α(αs)相和稳定β相,如图3d所示。当第二重退火温度较高时(即700 ℃),α相片层间的亚稳β相进一步转变分解,而次生α相含量进一步减少,如图3e所示。沉积态组织经过920 ℃保温水冷后,基体组织中保留了大量的块状和条状亚稳β相,再经过600 ℃退火后块状和条状亚稳β相转变为次生α相和稳定β相,如图3f所示。对比图3d与图3f可知,沉积态组织经过淬火后,基体在α片层间保留了大量的亚稳β相,这些亚稳β相在第二重退火保温过程中,发生分解,析出次生α相和稳定β相。次生α相和稳定β相的含量对材料的强度、塑性等都会产生重要的影响。以上结果能够为CMT-WAAM船用钛合金大型构件的性能调控提供理论基础。

图3 经不同热处理后Ti6321合金的TEM照片Fig.3 TEM images of Ti6321 alloy after different heat treatments: (a) deposition state; (b) HT1; (c) HT2; (d) HT3; (e) HT4; (f) HT5

2.2 拉伸性能

Kok等[27]研究表明,增材制造钛合金的力学性能存在明显各向异性,并提出采用以下公式对材料性能的各向异性进行描述:

(1)

式中:σX为X向抗拉强度,σZ为Z向抗拉强度。

本研究测试了不同热处理制度下Ti6321合金试样的拉伸性能,并采用公式(1)计算各向异性系数,结果如图4所示。

图4 经不同热处理后Ti6321合金的抗拉强度Fig.4 Tensile strength of Ti6321 alloy after different heat treatments

由图4可知,经700 ℃退火后,抗拉强度下降70 MPa左右,这是由于热处理导致位错密度降低,减少了对滑移的阻碍作用,使得抗拉强度降低。由于退火温度不高,晶界α相未发生明显变化(图3b),水平和竖直方向的各向异性亦没有明显变化。当退火温度升高至800 ℃时,Ti6321合金的亚稳态相转变为短棒状的α相,导致β/α相界面增加,具有一定的阻碍滑移作用,使得强度升高。同时,沉积态组织均匀化也使得各向异性减小。通过对比分析HT2、HT3可知,双重热处理过程中晶界α相的弱化会使抗拉强度进一步下降。与此同时,晶界α相的弱化和内部非平衡组织(亚稳态α相)向平衡组织转变使得材料各向异性保持在较低水平。通过分析HT3、HT4可知,在第一重热处理温度相同的条件下,第二重退火温度对拉伸强度和各向异性的影响很小。这是由于第一重热处理制度相同,第二重退火温度均低于相变点,不能改变组织形态。对比HT3和HT5可知,淬火后的抗拉强度相较于空冷后的抗拉强度有所升高,这是由于淬火后在α片层间保留了大量的亚稳相,在第二重退火后析出的次生α相和β相使得强度提升,但各向异性变化不大。

2.3 冲击韧性

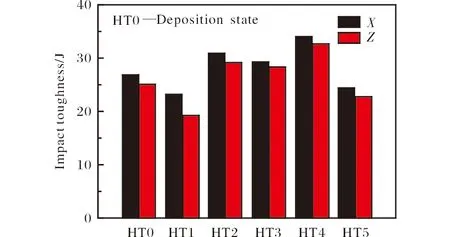

图5为经不同热处理后Ti6321合金的冲击韧性。从图5可以看出,700 ℃热处理后(HT1),Ti6321合金的冲击韧性明显降低。钛合金的冲击韧性与其片层组织的厚度及分布相关[18],裂纹在扩展过程中如果发生偏转,需要消耗额外的能量,可以提高抗冲击性能[23,26]。如前所述,700 ℃退火后晶内α片层出现较明显的α集束,裂纹扩展阻力减小,导致冲击韧性降低。800 ℃退火后α片层厚度增加,片层组织更加均匀,冲击韧性提高。经双重热处理后,Ti6321合金β相片层内析出大量次生α相,使裂纹扩展方向在粗细片层和α/β界面易发生偏转,导致扩展路径曲折,冲击吸收功提高至34 J(HT4)。经过920 ℃/2 h/WC+600 ℃/4 h/AC热处理后(HT5),Ti6321合金呈现出近网篮组织的特征,冲击韧性较低。

图5 经不同热处理后Ti6321合金的冲击韧性Fig.5 Impact toughness of Ti6321 alloy after different heat treatments

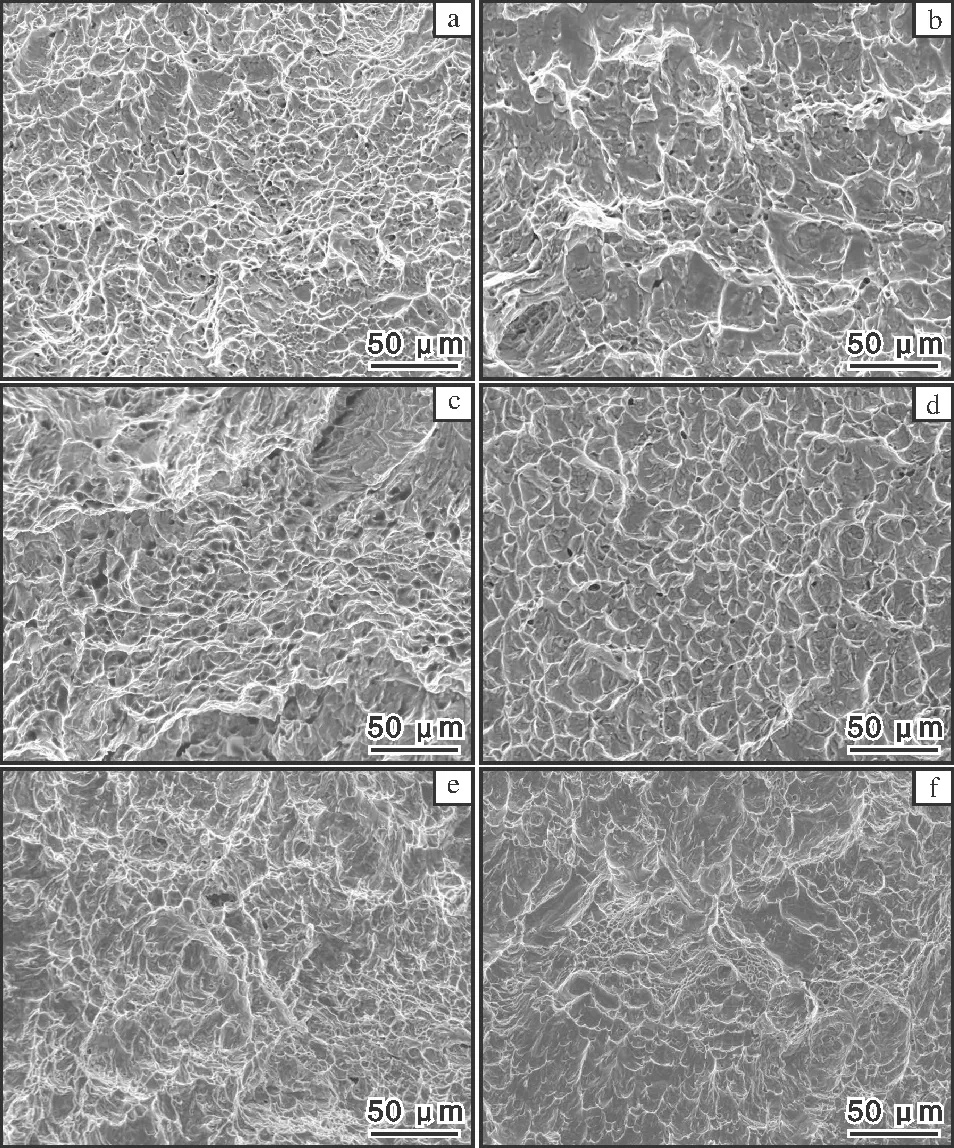

经不同热处理后Ti6321合金的冲击断口形貌如图6所示。沉积态试样的冲击断口呈现出大量的韧窝,为韧性断裂,如图6a所示。经过700 ℃退火后,片层组织长度减小,宽度增大,冲击过程中裂纹易沿片层扩展,导致冲击韧性下降,断口韧窝较浅,如图6b所示。经过HT2、HT3、HT4热处理后,均匀的细片层组织在冲击断裂过程中产生了大量的韧窝,且韧窝较深,冲击韧性较好,如图6c~6e所示。沉积态试样经过HT5热处理后,微观组织呈现出网篮组织的特征,抗冲击能力较差,断口韧窝较浅,如图6f所示。

图6 经不同热处理后Ti6321合金冲击试样断口的SEM照片Fig.6 SEM morphologies of impact specimens fracture of Ti6321 alloy after different heat treatments: (a) deposition state; (b) HT1; (c) HT2; (d) HT3; (e) HT4; (f) HT5

3 结 论

(1) 采用基于CMT的电弧熔丝增材制造技术制备出Ti6321合金,其沉积态组织为典型的片层组织,经700、800 ℃单重热处理后,α片层内部位错密度降低;经双重退火后,析出次生α相,晶界α相(αGB)弱化呈断续分布。

(2) Ti6321合金经700 ℃热处理后,拉伸强度降低,当温度升至800 ℃后,各向异性显著下降,且强度达到1050 MPa以上。双重热处理中第二重退火温度对强度及各项异性的影响较小,沉积态Ti6321合金经淬火后,能够在不明显增加各向异性的条件下提高强度。

(3) 经不同热处理后,Ti6321合金的冲击试样断口均有大量韧窝,为典型的韧性断裂。单重退火温度升高,冲击韧性提高。双重退火后,Ti6321合金的冲击吸收功最大,达到34 J。