S355钢T形接头高周疲劳性能

2022-07-15程艳艳

程艳艳

(1.中车长春轨道客车股份有限公司,长春 130062;2.吉林化工学院,吉林 吉林 132022)

0 前言

随着经济的快速发展,城市交通压力逐渐增大,对出行工具提出了更高的要求。轨道客车具有快捷、方便和间隔时间短等优点,对其需求日益增加,因此轨道客车产业愈加受到重视。重要装置的焊接部位在车辆行驶中承受多个方向的动载荷[1-2],这要求焊接母材具有良好的使用性能。目前S355钢常用于轨道客车焊接构件,其为一种低合金高强度结构钢,具有良好的强度、塑性、韧性和抗疲劳强度[3-5]。关键结构的焊接质量影响轨道客车的安全性和可靠性,很多学者对其进行了研究[6-8]。许鸿吉等人[9-10]对S355钢半自动气体保护焊焊接接头的力学性能和显微组织进行了研究;严春妍等人[11]分析了激光-MIG复合焊的焊接接头显微组织、硬度分布规律,焊接过程温度场和残余应力分布;赵轶磊等人[12-13]研究了MAG焊的焊接接头组织和力学性能。

除了S355钢焊接接头的组织和性能,焊接接头的疲劳性能也会对承载构架质量产生影响[14-15],因此对焊接接头进行疲劳性能分析具有重要意义。文中以S355钢MIG焊T形接头为研究对象,分析焊接接头的显微组织和硬度,研究焊接接头的高周疲劳性能,对断口形貌进行分析。该研究结果可对生产提供指导。

1 试验方法

试验选用厚度为14.5 mm的S355钢板,化学成分见表1。采用MIG焊接方法,T形接头,焊丝选用直径1.2 mm的ER80S-G实心焊丝,化学成分见表2。

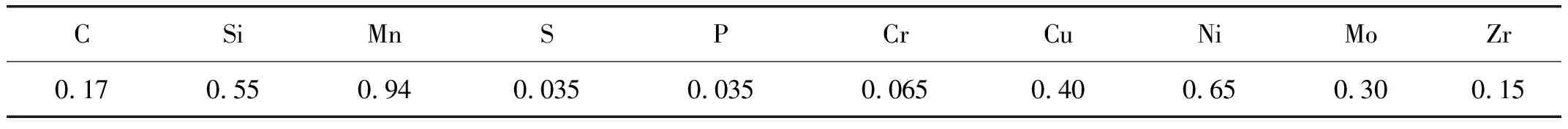

表1 S355钢化学成分(质量分数,%)

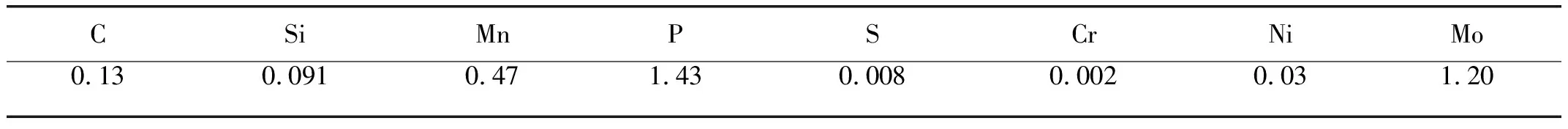

表2 ER80S-G实心焊丝化学成分(质量分数,%)

焊接时保护气体为高纯度氩气,按照焊接工艺预热,T形接头的焊角尺寸按照EN15085—2007标准控制,表3为焊接工艺参数。

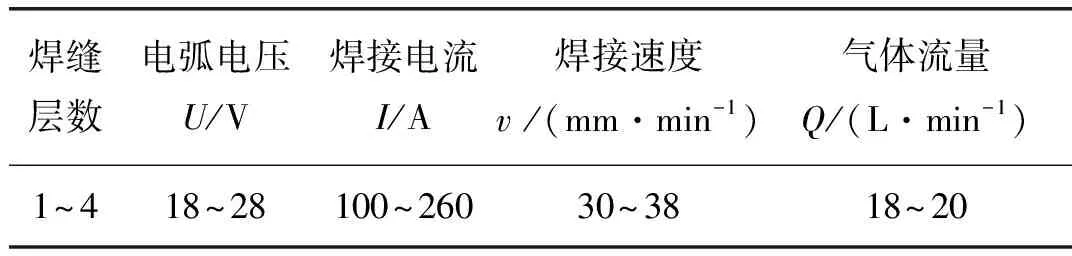

表3 焊接工艺参数

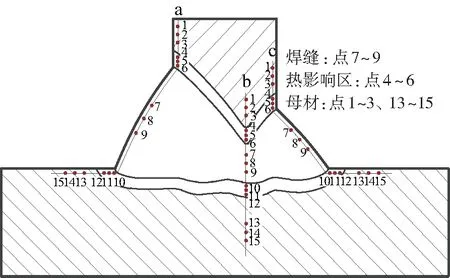

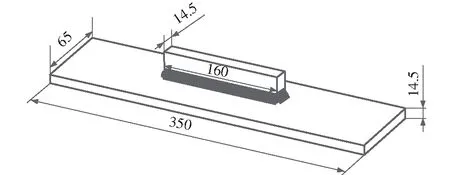

对全部试样进行着色探伤,检验合格后在焊件上切取T形接头试样,用砂纸研磨后在抛光机上抛光,采用4%硝酸酒精溶液对试样进行腐蚀,制成金相试样,然后在MPC-400倒置金相显微镜上对试样进行观察和分析。依据ENIS09015:2011标准使用HVS-1000型显微硬度计对焊接接头进行硬度测试分析,测试点在a,b,c 3条线上,位置如图1所示,其中a和c线上的测试点均在焊缝下2 mm内。

图1 T形接头硬度测试位置示意图

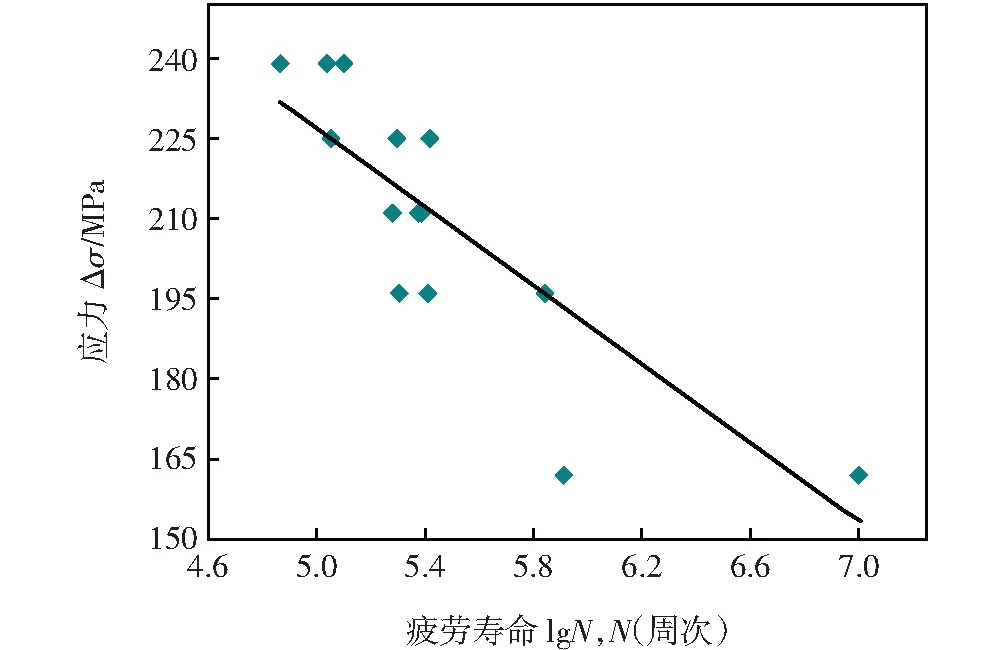

在INSTRON 880L疲劳试验机进行高周疲劳试验,T形接头疲劳试样尺寸如图2所示。疲劳试验用应力控制,正弦波加载,应力比R=0.1,选用5个应力范围水平测试,使用JSM-6490LV扫描电子显微镜(SEM)对断口形貌进行观察。

图2 疲劳试样尺寸

2 试验结果及分析

2.1 焊接接头组织和硬度分析

S355钢MIG焊T形接头分为打底层、填充层和盖面层,以盖面焊为例分析焊接接头的显微组织,图3为S355钢MIG焊T形接头的显微组织。从图3a可以看出焊缝中分布有沿奥氏体晶界生长的块状和板条状先共析铁素体,铁素体周围析出珠光体,局部区域有少量小岛状复相组织的粒状贝氏体,晶粒内部有少量针状铁素体。图3b为熔合区,显微组织主要为先共析铁素体、珠光体和粒状贝氏体。该区是焊缝和热影响区的过渡区域,焊接时局部金属晶粒熔化,化学成分及组织不均匀,且晶粒大小不一致。图3c为过热区,晶粒较粗大且不均匀,显微组织为铁素体和珠光体,并分布有少量粒状贝氏体。图3d为正火区,显微组织为细小均匀的块状铁素体和珠光体。图3e为母材区,该区域不受焊接热循环影响,可以看到呈条带状垂直于轧制方向分布的珠光体和铁素体。

焊接接头的硬度分布如图4所示,可以看出T形接头中a,b,c 3条线上的硬度分布规律一致,热影响区和焊缝的硬度均高于母材,最高硬度都出现在热影响区。不同位置的硬度值均在允许范围内,符合焊接工艺评定标准ENISO 15614—1:2017[16]的要求。

2.2 疲劳性能分析

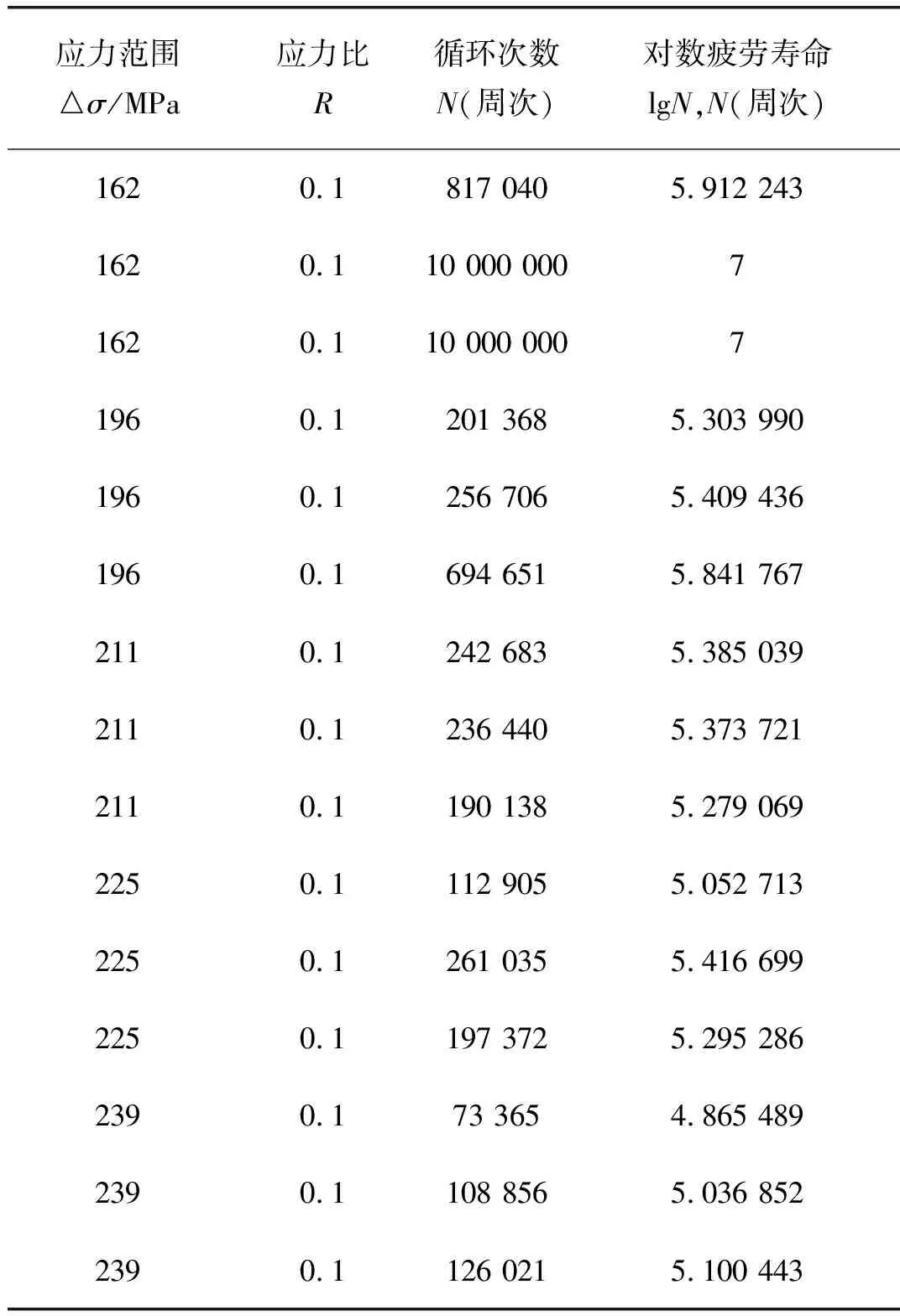

在高于实际工作应力下对S355钢T形焊接接头进行高周疲劳试验,试验结果见表4。

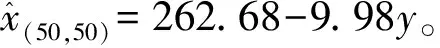

依据国家标准GB 24176—2009对表4中的疲劳数据处理,采用最小二乘法进行拟合,得到S355钢T形接头的疲劳S-N曲线,如图5所示,表达式为

图5 S355钢T形接头S-N曲线

表4 S355钢T形焊接接头试样的疲劳试验结果

(1)

2.3 断口形貌分析

通过疲劳断裂试件,分析S355钢T形焊接接头疲劳断裂情况,如图6所示。可以看到不同应力范围疲劳试验后,试件断裂部位均在T形接头端部的焊趾处。这是由于焊件为T形接头,焊缝向母材金属过渡处有明显的截面变化,在疲劳试验交变载荷作用下应力集中系数比试样其它位置高,且该处焊缝厚度较薄,有一定淬硬倾向,故容易在该处断裂。

图6 疲劳断裂后的试件

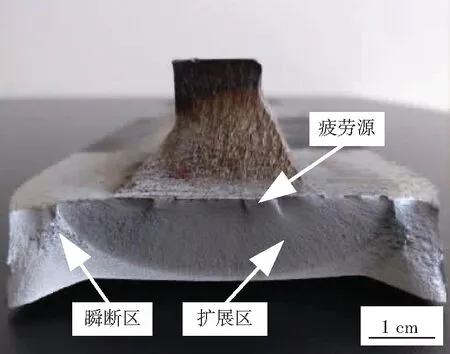

S355钢T形焊接接头疲劳宏观断口形貌如图7所示,疲劳断口分为疲劳源区、疲劳裂纹扩展区和瞬时断裂区,能够看到明显的疲劳弧线,具有疲劳断裂的典型特征。疲劳裂纹通常起源于试样表面、缺陷处或者应力最大处,试验中疲劳裂纹萌生在应力集中的T形接头端部焊趾处,在断口上存在多处疲劳源。疲劳裂纹逐步向板厚方向扩展,形成表面光滑并伴有放射纹路的扩展区,占据断面的大部分区域。瞬时断裂区位于断口两侧,表面较粗糙,在断口边缘有剪切唇。

图7 S355钢T形接头疲劳断口宏观形貌

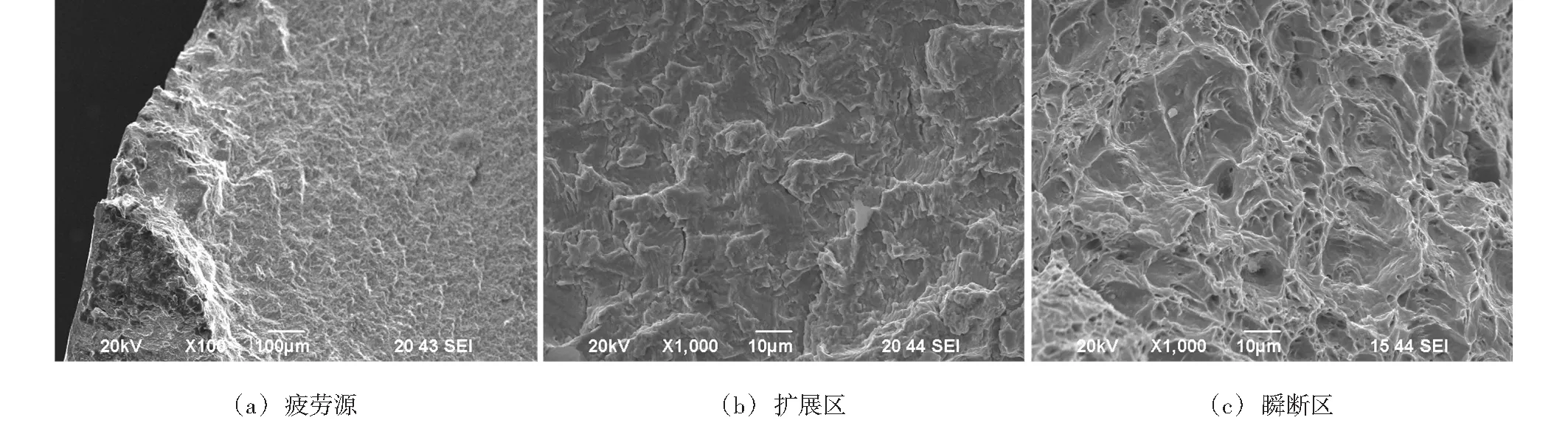

采用SEM对S355钢T形接头疲劳断口进行观察,微观形貌如图8所示。疲劳裂纹萌生于焊趾处的尺寸较小的疏松处,该处的强度较弱,且应力集中,放射纹向周围扩展,如图8a所示。图8b为疲劳扩展区形貌,能够看到疲劳条带,多处产生了二次裂纹。图8c为疲劳瞬断区,可以看到许多大小不一的韧窝,且有朝一个方向的撕裂迹象。

图8 S355钢T形接头疲劳断口微观形貌

3 结论

(1)S355钢T形接头的焊缝组织为先共析铁素体、珠光体、粒状贝氏体和少量针状铁素体。熔合区和过热区组织类似,正火区的晶粒较其它区域均匀细小。焊接接头的硬度符合焊接工艺评定要求,其中热影响区的硬度最高。

(3)在轴向高应力作用下S355钢T形接头疲劳断口存在多个疲劳源,萌生于两侧的端部焊趾疏松处;疲劳裂纹扩展区有疲劳条带及二次裂纹;瞬断区有大量韧窝,具有韧性断裂的典型形貌。