表面粗糙度对滑动电接触磨损率的影响*

2022-07-14张继华王智勇

张继华 薛 磊 王智勇

(辽宁工程技术大学电气与控制工程学院 辽宁葫芦岛 125105)

在弓网系统中,受电弓滑板与接触网的摩擦磨损现象时刻发生,由于材料不同,滑板的磨损远大于接触线,因此对于磨损率的研究主要针对受电弓滑板[1]。滑板磨损率的大小取决于弓网系统的运行条件,而磨损率的大小又决定着滑板的运行状态与剩余寿命,因此对滑板磨损率的研究具有重要的理论意义与实用价值[2]。

目前,关于滑板磨损率的研究在国内外取得了一定的进展,但基本都是对滑板材料与接触网-受电弓滑板接触副之间受流、受力与速度的分析。文献[3-5]测量了基于钢的金属复合材料在摩擦区内的耐磨性和电阻,认为在200 A/cm2下材料受电弧侵蚀发生剧烈磨损。文献[6-10]研究了接触电流、法向压力、运行速度对于磨损率的影响,发现当速度超过200 km/h后滑板出现热裂纹,直流电流在400 A时滑板磨损率为无电流时的53倍;同时还利用试验数据拟合出磨损率模型。文献[11-12]通过摩擦磨损试验,得出放电频率与电弧能量随着拉出值的增大而增加,碳板温升与磨损率随着拉出值的增大而减小。文献[13]在润滑条件下对铜锌合金进行摩擦磨损试验,通过实时磨损率与表面粗糙度变化关系,建立磨损率模型。文献[14]主要研究了滑板初始表面粗糙度与电弧能量、磨损率和摩擦因数之间的关系,得出表面粗糙度与燃弧率具有一定正相关性,磨损率随着摩擦进行呈“U”形变化,摩擦因数先降低后升高。不过该文献主要对滑板初始表面粗糙度与电弧之间的关系进行了研究,对初始表面粗糙度对磨损率的影响未做深入研究。文献[15]研究了不同表面粗糙度下燃弧率与摩擦因数的关系,得出滑板表面越粗糙越容易起弧;无电弧时摩擦因数平滑,有电弧时剧烈波动,且在不同表面粗糙度下存在临界起弧压力,并随着表面粗糙度的增大而增大。但该文献仅考虑了滑板表面粗糙度与法向压力对于磨损率与燃弧率的影响,实验条件不够全面,不能很好地模拟实际弓网运行下磨损率的变化情况。

本文作者在充分考虑接触电流、法向压力与运行速度对于磨损率影响的基础上,在微观层面考虑滑板初始表面粗糙度对于弓网运行中磨损率的影响,研究了弓网运行条件下滑板磨损率的变化规律;提出了临界表面粗糙度,结合表面形貌分析了不同粗糙度滑板的磨损类型。

1 试验设备与条件

试验采用自行搭建的高速摩擦磨损试验机,见图1。步进电机连接并带动转盘转动,接触线固定在转盘边沿,与接触线接触受电的受电弓滑板固定在滑台上,通过滑台往复移动模拟电力机车实际运行中“Z”字型运动轨迹。试验时通过调压器控制电流强度,通过调节电机转速控制滑板与接触线的相对滑动速度,控制音圈电机等设备调节滑板与接触线间压力。该试验机可以有效地模拟实际弓网中接触线与滑板的摩擦磨损状况。

图1 摩擦磨损试验机

滑板为浸金属碳滑板,主要化学成分见表1,试验所用接触线为纯铜导线,截面积为120 mm2,硬度为96.2HBS。

表1 浸金属碳滑板化学成分

试验所用接触线与滑板的性能参数见表2。

根据试验需求制定试验参数,见表3。其中表面粗糙度使用轮廓算术平均偏差,经80、320、800、1 500目砂纸打磨。磨损率计算公式为

(1)

式中:Q为磨损率,g/(104km);m0为滑板初始质量,g;m为滑板磨损后质量,g;l为相对滑动距离,km。

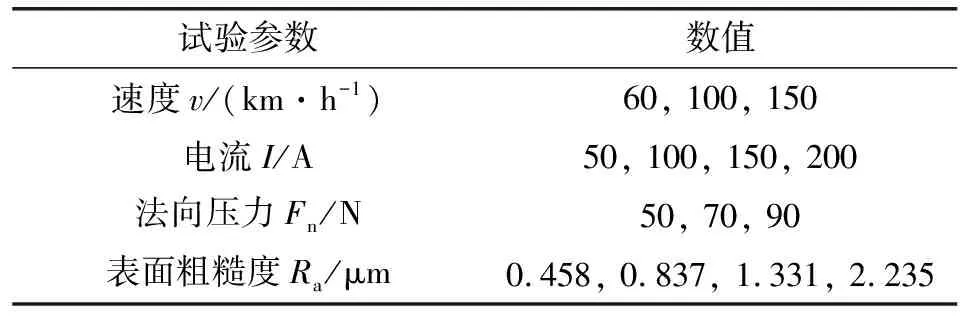

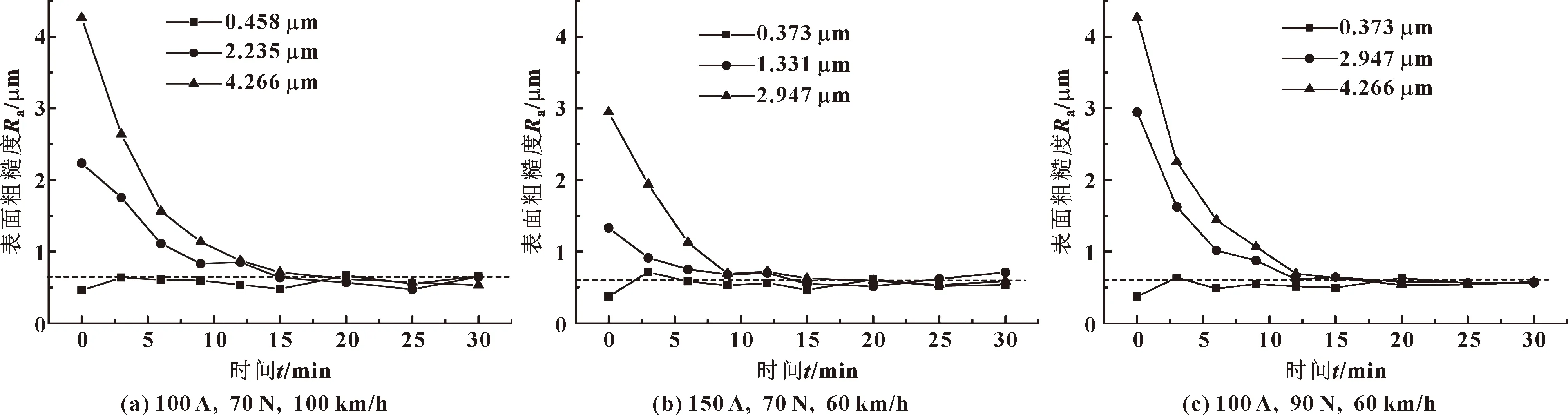

表3 试验参数

试验采取控制变量法,研究在不同运行速度、接触电流、法向压力下初始表面粗糙度对于受电弓滑板磨损率的影响。其中滑板磨损质量采用BSM电子天平进行测量,精度为0.000 1 g;表面粗糙度使用JD520型粗糙度测试仪,采样长度为2.5 mm,测量精度为0.01 μm;采用XJP-6A 型倒置金相显微镜对滑板表面形貌进行观察。

2 试验结果与分析

2.1 工况条件对磨损率的影响

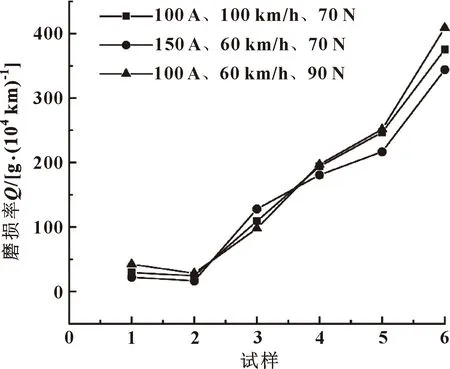

取运行速度100 km/h、法向压力70 N、接触电流100 A为定值,分析不同电流、速度、压力下磨损率随滑板初始表面粗糙度变化规律,如图2所示。可见,在不同运行条件下磨损率皆随滑板初始表面粗糙度的增加而增加,随接触电流、法向压力、运行速度的增加而增加。

图2 不同运行条件下磨损率随表面粗糙度变化

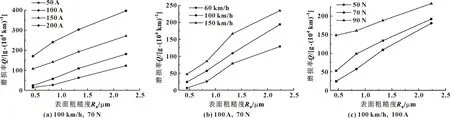

在运行速度与法向压力一定的前提下,表面粗糙度越高,微凸峰顶与导线构成的接触斑点越少,轮廓高度差越大,如图3所示。其中图3(a)、(b)和(c)分别为经过1 500、80目砂纸打磨和未打磨滑板轮廓图。随着电流强度增加,接触斑点电通量上升,使得粗糙峰温度升高,加剧峰顶的软化甚至熔融,同时接触面积低与高电流强度导致严重的电弧侵蚀现象,增加电气磨损量,如图2(a)所示。

在接触电流与法向压力一定的前提下,随着运行速度增加表面粗糙度越高,其离线率与燃弧率越高,导致电气磨损量增加(见图2(b));同时,速度的增加会产生大量的摩擦热,结合电流产生的焦耳热造成滑板的接触温度增加,高温会降低滑板表面黏着强度,从而增加黏着磨损分量。

如图2(b)所示,在运行速度接触电流一定的前提下,磨损率随表面粗糙度的增加而增加,但在90 N下,磨损率变化趋势变缓,表明随着压力增大,滑板初始表面粗糙度对磨损率的影响降低。这是因为法向压力较低时,表面粗糙度高,滑板与接触线间接触面积少,燃弧率较高;当压力增加,滑板表面微凸峰顶发生塑性形变,接触面积增大,燃弧率降低,使滑板初始表面粗糙度对磨损率的影响降低。

图3 不同粗糙度滑板的表面轮廓曲线

2.2 临界表面粗糙度确定

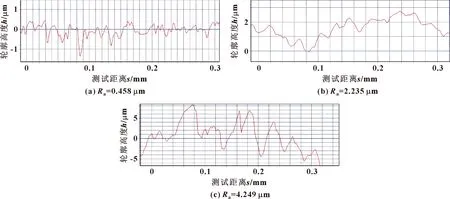

各运行条件下不同初始表面粗糙度滑板对摩过程中的表面粗糙度随时间变化曲线见图4。随着对摩进行,不同滑板的表面粗糙度都在0.6 μm附近趋于稳定。当滑板初始表面粗糙度小于该值时,其表面粗糙度会先增加再减小,滑板表面粗糙度趋向稳定的时间最短(6~12 min);当滑板初始表面粗糙度大于该值时,滑板表面粗糙度趋向于稳定的时间较长(12~20 min)。不同条件下滑板表面粗糙度趋向于一条渐进线,并围绕该渐近线上下波动。将表面粗糙度渐进线值定义为在滑板表面粗糙度衡量尺度下的跑合期进入稳定期的界限[16],称为临界表面粗糙度。

图4 不同初始表面粗糙度的滑板的表面粗糙度随时间变化

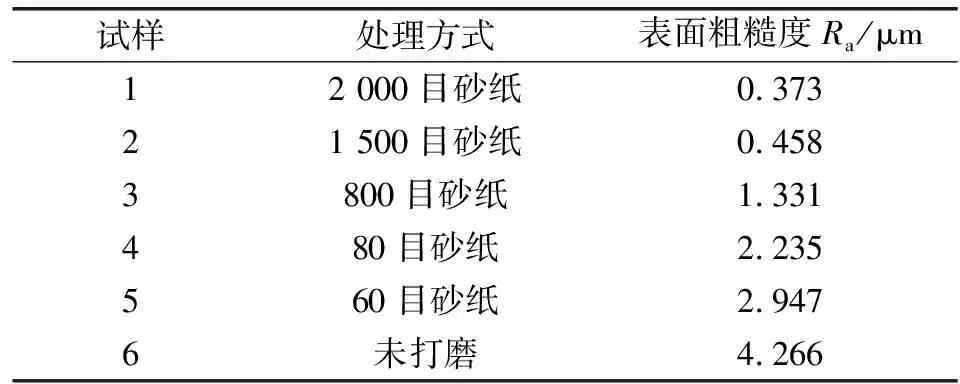

分别使用2 000、1 500、800、80、60目砂纸打磨滑板与未摩擦滑板其表面粗糙度见表4。

表4 不同滑板表面粗糙度

在不同运行条件下各初始表面粗糙度滑板20 min磨损率见图5。可见在不同运行条件下0.458 μm初始粗糙度滑板的磨损率最低,低于和高于0.458 μm初始粗糙度时滑板的磨损率增大。结合临界粗糙度可以看出,低于临界粗糙度的滑板在对摩过程中表面粗糙度存在先增大再减小的过程。这是由于低表面粗糙度滑板摩擦副黏着效应增强,容易发生黏着磨损,黏着磨损伤害滑板表面,增加其表面粗糙度;随着试验的进行,机械磨损磨去表面凸峰,使得滑板表面粗糙度降低并趋向稳定。当高于临界粗糙度时,滑板表面粗糙度越高,对摩过程中其表面粗糙度变化幅度越大,因为粗糙度越高的滑板表面微凸峰越高且稀疏,与接触线的接触点的数量越少,接触点的剪切抗力更低,更容易被剪断,且更容易发生电弧侵蚀[17],在电气与机械双重磨损下,滑板表面粗糙度与磨损率变化剧烈。比较不同初始表面粗糙度滑板的表面粗糙度变化与磨损率,可知滑板初始表面粗糙度为临界粗糙度值时磨损率最低。

图5 不同运行条件下不同初始表面粗糙度试样的磨损率

2.3 表面形貌分析

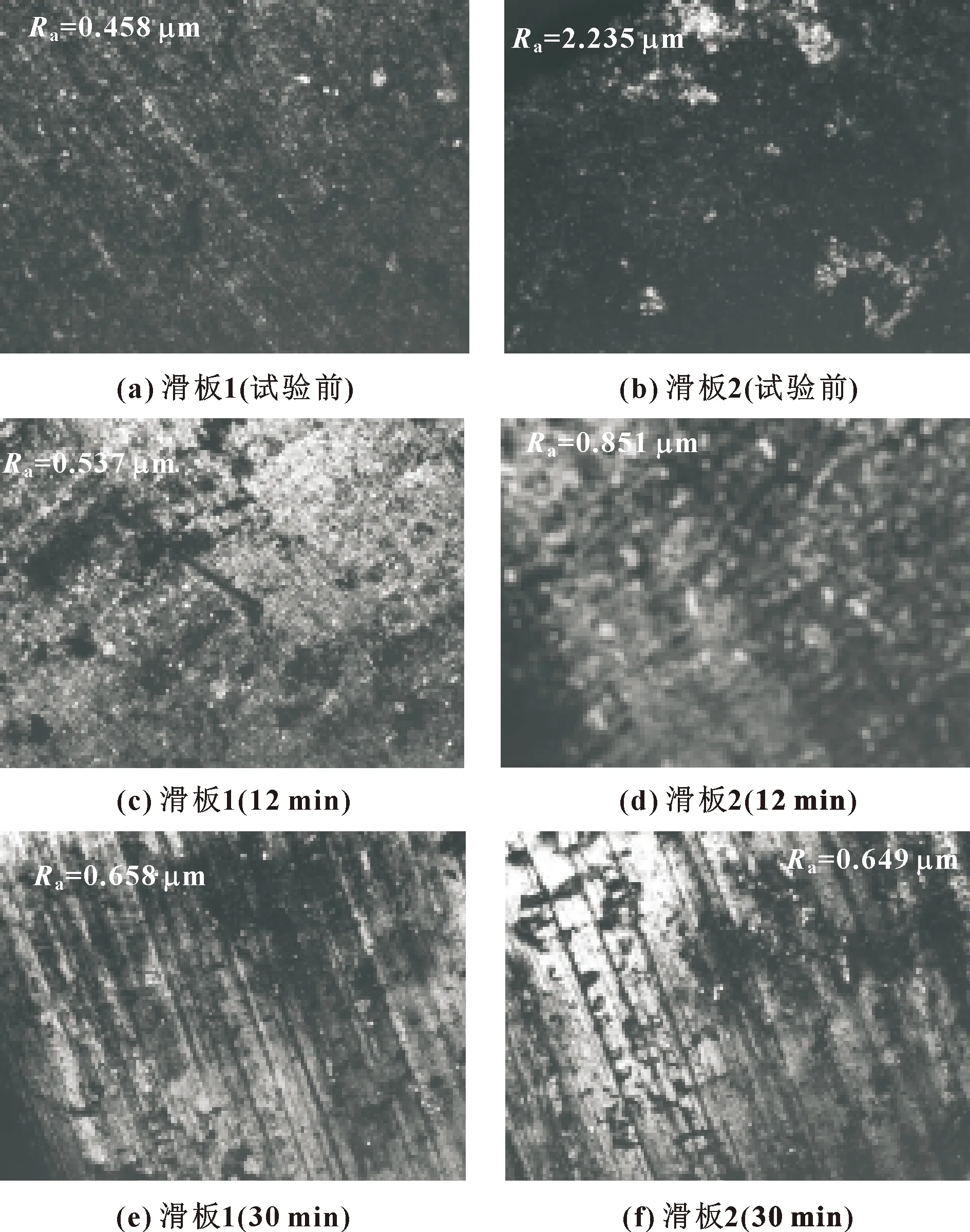

图6所示为浸金属碳滑板在接触电流100 A、法向压力70 N、运行速度100 km/h运行条件下对摩不同时间的表面形貌。其中滑板1、2试验前分别经过1 500、80目砂纸打磨。

比较图6(a)与(b)可以看出,经1 500目砂纸打磨过的滑板1表面平滑,微凸峰与波谷差很小,而经80目砂纸打磨后的滑板2表面较为粗糙,峰谷差大,同时两滑板试样表面为黑色,说明碳成分高于金属成分。

图6(c)和(d)所示是滑板试样在规定运行条件下运行12 min后的表面形貌。试样表面呈现金属光泽,是高速与高电流产生的温升效应,使得低熔点金属向滑板表面迁移,形成金属氧化膜。滑板1由于表面过于光滑,摩擦副黏着效应强,发生黏着磨损;同时由于滑板表面硬度较导线低,滑板表面发生材料损失,造成表面粗糙度增加。滑板2在高速摩擦磨损过程中,表面峰顶受到横向剪切力的作用脱离滑板表面,形成磨粒磨损。由于滑板表面微凸峰顶受到剪切力作用,峰顶高度下降,同时产生的颗粒一部分填补到滑板波谷处,造成表面粗糙度的剧烈下降。

图6(e)和(f)所示是运行30 min后两滑板试样的表面形貌。两滑板表面粗糙度接近,其表面形貌特征也相似,此时滑板处于稳定磨损期。在持续高速与高电流下,滑板受到电弧热、摩擦热与焦耳热的共同作用,高温熔融的金属液膜在导线的压应力作用下冷却形成鱼鳞状金属形貌;同时表面非金属材质变软,受到金属颗粒磨损,犁沟现象变得更加严重。由于高温高速作用,滑板的疲劳磨损也较为严重。

图6 不同初始表面粗糙度滑板在不同运行时间下表面形貌

3 结论

(1)磨损率随滑板初始表面粗糙度、接触电流、法向压力、运行速度的增加而增加,压力为90 N以上时,滑板初始表面粗糙度对于磨损率的影响降低,磨损方式以机械磨损为主。

(2)滑板从磨合期进入稳定摩擦期存在一个临界粗糙度,滑板初始表面粗糙度为临界粗糙度值时其磨损率最低。

(3)滑板初始表面粗糙度不同,其在跑合期磨损过程存在差异,在稳定期内,不同初始表面粗糙度滑板磨损过程相似,且表面粗糙度相近。