基于响应面法的小孔节流静压气体轴承多目标优化*

2022-07-14邱春雷

邱春雷 尹 洋

(西华大学机械工程学院 四川成都 610039)

气体轴承以空气作为润滑介质,工作时在轴承表面形成气膜支承载荷,具有摩擦阻力小、转速高、精度高和使用寿命长等优点[1]。但气体轴承由于其自身的润滑特性,也存在许多不足,如承载能力低、稳定性差等[2-3]。很多学者针对这些问题展开了深入的研究[4-8]。研究发现,针对小孔节流式静压气体轴承,其节流器参数对轴承承载性能有很大的影响,因此很多研究集中在优化节流器参数上。杨春梅和曹炳章[9]采用粒子群算法对节流器参数进行了优化,结果表明优化后的节流器参数有效提高了轴承承载性能。COLOMBO等[10]基于遗传算法对节流孔数量、直径和位置进行多目标优化,研究表明采用遗传算法使设计更加自由,但并未深入分析参数间的交互影响。杨光伟等[11]则运用流体仿真软件,结合正交试验设计分析节流器相关参数对静压止推轴承刚度的影响,寻找因素的敏感性,但并未深入研究承载力、空气流量等轴承性能。

在优化设计中,一些学者运用设计试验法[12]、仿真分析法[13]分析节流器参数的特性,并寻找最佳值以求得更好的轴承性能,但都是以单个参数为独立变量,忽略了参数间的交互作用对轴承产生的影响。本文作者基于响应面设计方法,研究节流器参数对轴承性能影响的显著性以及参数间的交互作用,结合多目标优化方法全面优化节流器参数,提高轴承性能。

1 数学模型

小孔节流静压径向气体轴承模型如图1所示,轴承上分布双排节流孔,每排8个。由于空气的黏度极小,且气体通过节流孔的时间很短,因此假设气体在轴承间隙中为等温层流,并忽略黏度的变化。则轴承内气膜压力分布可通过求解式(1)所示雷诺方程得到。

(1a)

(1b)

式(1a)为不在节流孔处的气膜压力分布;式(1b)为节流孔处的气膜压力分布。

图1 轴承模型

轴承在稳态下运转时,轴颈偏心率及偏位角保持稳定,考虑轴承与轴颈间无轴向相对运动,则稳态下小孔节流静压径向气体轴承雷诺方程为

(2a)

(2b)

采用有限差分法和超松弛迭代法很容易求解雷诺方程得到气膜压力,通过对气膜压力的积分可以得到轴承承载力,用差分公式可以得到刚度。轴承的质量流量可通过对节流孔出口处速度和密度矢量与面积矢量积分得到。计算公式分别为

承载力:

W0=∬pdxdy

(3)

刚度:

(4)

质量流量:

M0=∬ρvds

(5)

式中:ε为偏心率;c为平均气膜厚度;s为节流孔面积。

2 响应面法试验设计

2.1 试验设计

正交试验或者其他优化方法能够分析各因素对目标函数产生的影响,并寻找最佳值,但难以直观地判别多个因素的交互影响。采用响应面设计方法能够分析单因素或交叉因素对目标函数的响应,可以直观地通过响应面寻找优化区域[14-15]。

节流器参数对小孔节流气体轴承的承载性能影响很大,文中以节流孔直径、平均气膜厚度、偏心率、节流孔数量、节流孔位置(节流孔至轴承端面距离与轴承宽度之比)为影响因素,分析各参数影响的显著性,响应目标函数为承载力、刚度和质量流量。

响应面分析基于DESIGN-EXPERT软件,采用精度较高的BOX-BEHNKEN设计方法。响应面模型采用二阶多项式表达式:

(6)

式中:y(x)为目标函数值;xi为变量,i=1,2,…,k;a0、ai、aij、aii为待定系数。

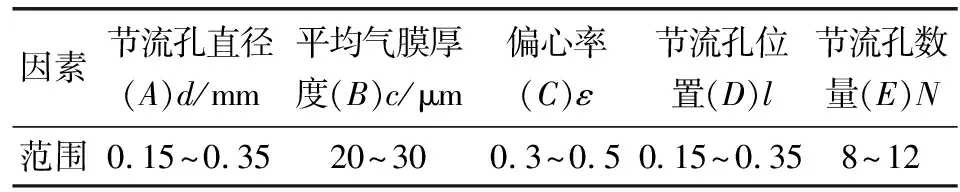

该试验共有5个因素,包含6个中心点,共设置了n=46组样本。并由式(3)、(4)、(5)得到目标函数的计算值。各因素的范围见表1。

表1 因素范围

2.2 结果及分析

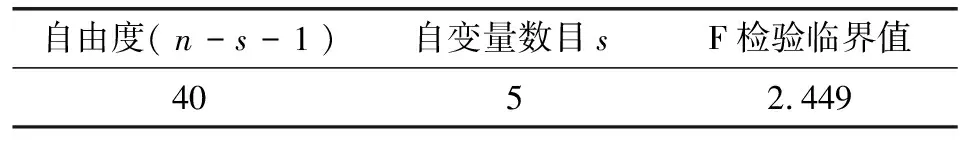

方差分析结果用F检验(见表2)和P检验,F值大于检验临界值,参数具有显著性;P值与F值相关联,F值越大P值就越小,说明由噪声因子所引起的变异概率就越低。显著性水平α=0.05,P值大于显著性水平说明参数显著性不高;同时,F值的大小也体现出其显著性的程度,F值越大显著性程度越高。对数据进行方差分析,去除不显著项因素,得到的结果见表3。

表2 F检验

表3 方差分析结果

承载力拟合公式:

W=-61.22+51.48A+1.83B+110.25C+68.07D+4.83E+19.46AB-585.5AD-15.68AE+8.42BD-595.68A2-0.15B2-324.18D2

(7)

刚度拟合公式:

K=83.27-244.82A+1.68B-37.38C-31.12D+0.88E-4.78BC+257.75CD+302.76A2-161.74D2

(8)

质量流量拟合公式:

M=5.393-30.794A-0.285B+5.05C+14.079D-0.768E+2.025AB+55.75AC-81.75AD+1.95AE-0.78BC+0.03BE

(9)

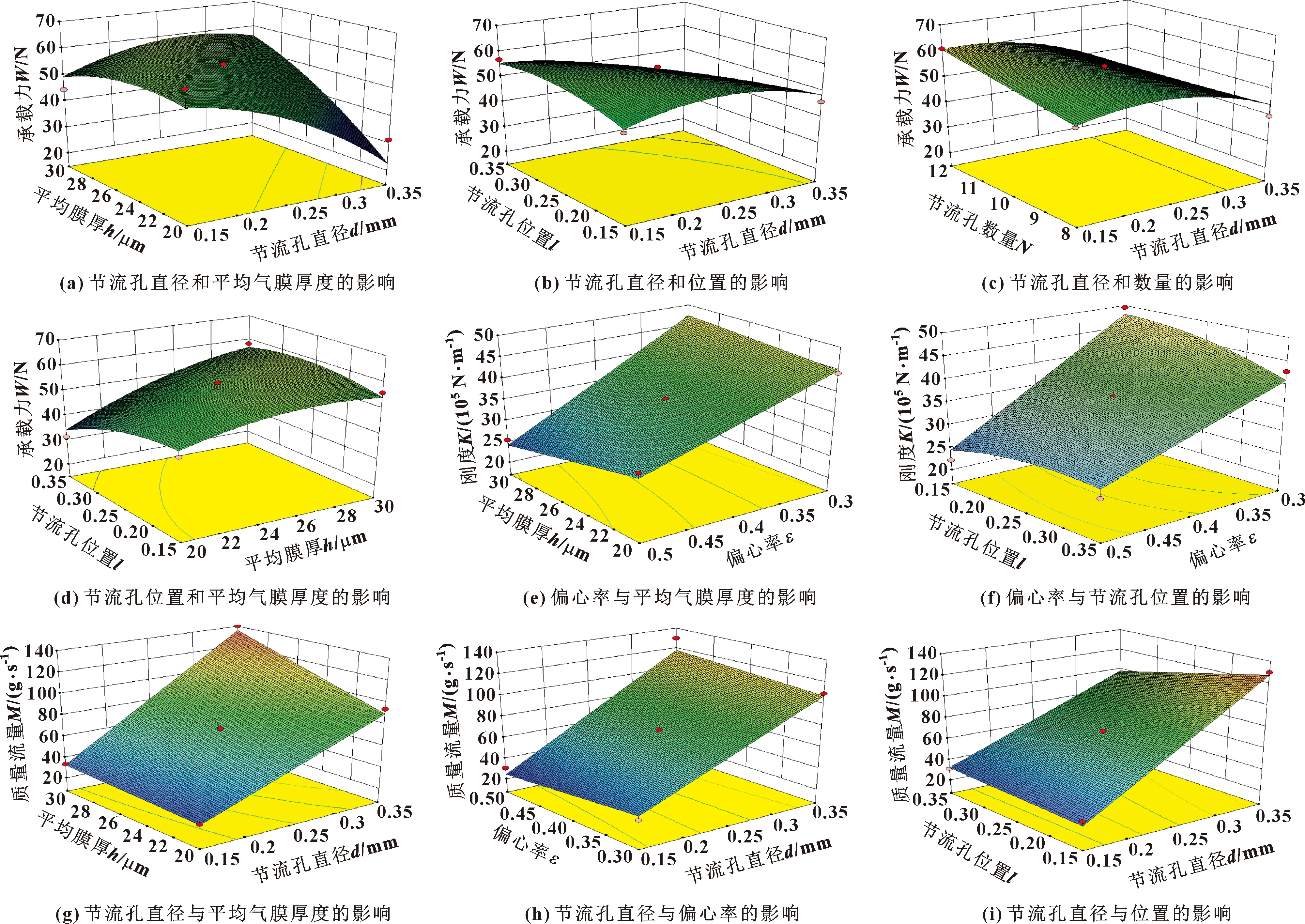

单个因素对目标函数产生影响时,响应面为曲线;双因素对目标函数产生交互影响时,响应面为曲面。图2所示为双因素对3个目标函数产生交互影响的响应面,响应面在平面上的投影为等高线图,从响应面图中可以直观地判别参数的优化区域。图2(a)所示为节流孔直径和平均气膜厚度对承载力的交互影响。可以看出,承载力最大处在响应面中心区域,节流孔直径和平均气膜厚度同时增大时承载力较大并保持稳定。图2(b)所示为节流孔直径和位置对承载力的交互影响。可以看出,承载力最大处在响应面中心区域,节流孔直径和位置均存在最佳值使承载力最大。图2(c)所示为节流孔直径和数量对承载力的交互影响。可以看出,随着节流孔直径的减小和节流孔数量的增大,承载力逐渐增大。图2(d)所示为节流孔位置和平均气膜厚度对承载力的交互影响。可以看出,承载力最大区域在平均气膜厚度大、节流孔靠近轴承端面处。综合图2(a)—(d)可得出,在双因素交互作用中,大多与节流孔直径相关,同时,单个因素存在最佳值使承载力最大,但最佳值会随着另一个因素的变化而变化。

图2(e)、(f)分别示出了偏心率与平均气膜厚度、偏心率与节流孔位置对刚度的交互影响。可以看出,偏心率对刚度的影响很大,刚度随偏心率的增大而减小,随平均气膜厚度、节流孔位置的变化较小。

图2(g)、(h)、(i)分别示出了节流孔直径与平均气膜厚度、节流孔直径与偏心率、节流孔直径与位置对质量流量的交互影响。可以看出,随着平均气膜厚度、节流孔直径和位置的变化,质量流量的变化显著,其中节流孔直径对质量流量的影响更显著,偏心率变化时质量流量变化不明显。

图2 设计参数对目标函数的交互影响

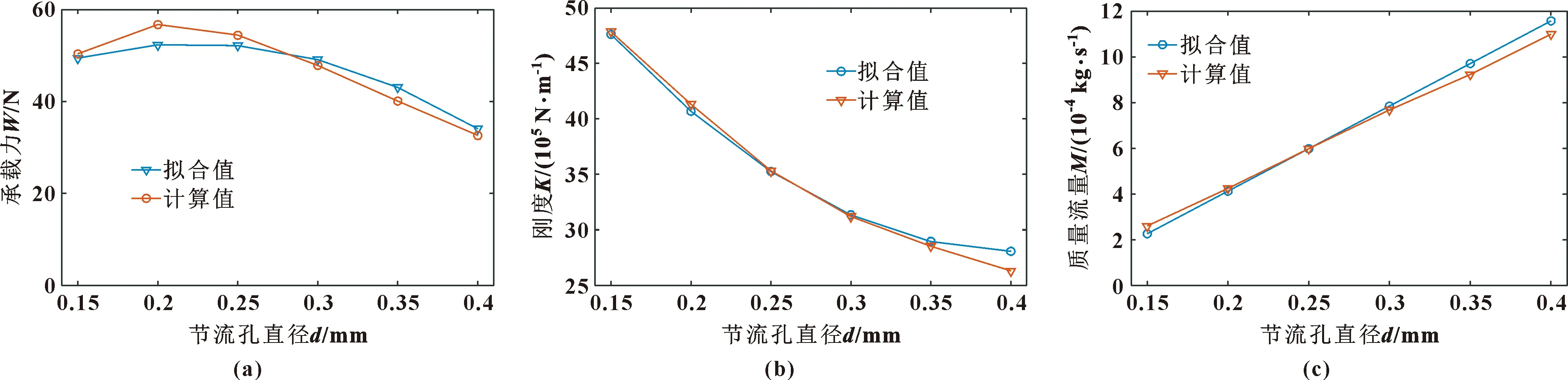

为进一步验证拟合公式的可靠性,取平均气膜厚度c=25 μm、偏心率ε=0.4、节流孔位置l=0.25、节流孔数量N=8,以节流孔直径d为变量,将计算值与拟合值进行对比,如图3所示。可以看出,拟合值与计算值结果很接近,只存在微小的误差,说明拟合公式可靠,可以用来预测目标函数。

图3 不同节流孔直径下承载力(a)、刚度(b)、质量流量(c)计算值与拟合值的对比

3 多目标优化

从前文的分析可知,节流器参数对轴承承载性能的影响十分复杂,不仅有单个参数的影响,也有参数间的交互作用,各个参数的最佳值可能会随着其他参数的变化而变化。因此,小孔节流式静压气体轴承的设计较为复杂,目前的研究也是集中在优化节流器参数以提高轴承性能。文中研究的静压气体轴承参数如表4所示。

表4 轴承参数

轴承性能有很多优化方向,但主要以提高承载力和刚度、减小质量流量为目标。因此文中的优化目标函数为

maxW=f1(d,c,ε,l,N)

maxK=f2(d,c,ε,l,N)

minM=f3(d,c,ε,l,N)

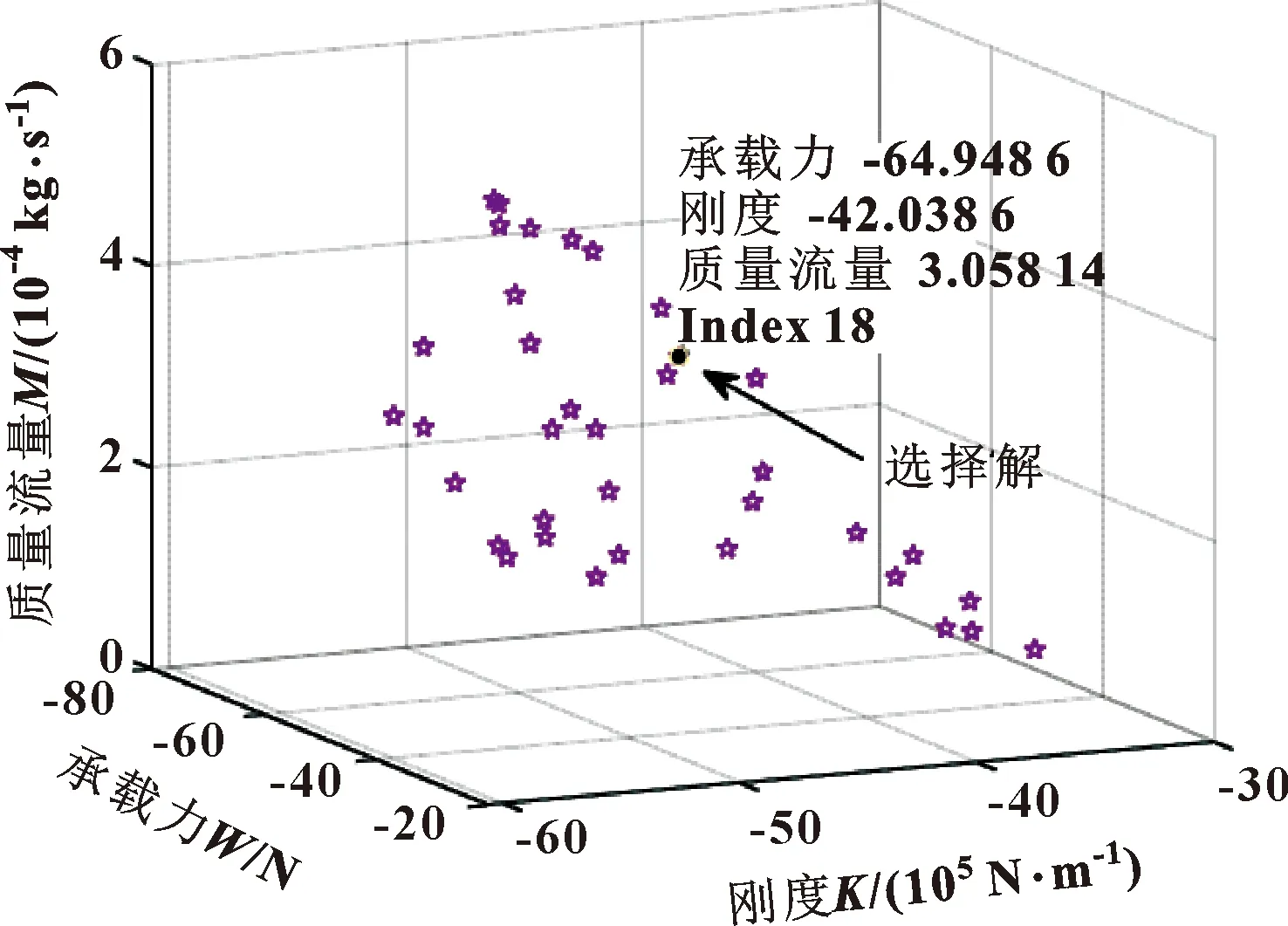

3个目标函数有相互矛盾之处。例如增加节流孔数量会提高承载力,但同时质量流量也会增大;减小平均气膜厚度会减小质量流量但刚度也会减小,没有单一的最佳值同时满足所有目标函数。因此,在设计时应考虑目标函数间的权重。多目标优化方法很多,文中采用带有精英策略的多目标遗传算法(NSGA-II),该算法具有可靠的全局搜索能力,运行速度快,解集收敛性好。选择的变量范围取表1中数值。计算得到目标函数的Pareto非劣前沿解如图4所示。

图4 非劣前沿解

从图4中明显看出3个目标函数间存在冲突,不存在都取到最佳值的情况,因此要对目标函数进行权衡。文中所研究的静压气体轴承为旋杯雾化器气动涡轮径向支承轴承,需要高速稳定的工况条件,因此对其承载力和刚度有较高要求。在求得非劣解集后,首先应选择承载力和刚度较高的设计参数,在此基础上尽量选择较低的气体质量流量。选择一组设计点并取整后作为优化结果,则优化前后的轴承参数和性能见表5。

表5 优化结果

从表5可以得出,承载力提高了57.1%,刚度提高了50.2%,质量流量减少了40%,优化后的轴承性能有较大的提高。

4 结论

(1)采用响应面设计方法发现,不仅有单个节流器参数对小孔节流静压气体轴承性能产生影响,也有参数间的交互作用;同时由于交互作用,单个参数的最佳值会随着其他参数的变化而变化。

(2)节流器参数间对承载力和质量流量的交互影响中,节流孔直径总是与其他参数形成交互作用,说明节流孔直径对承载力和质量流量影响显著;而偏心率则对刚度的影响显著。

(3)在静压气体轴承内径和宽度不变时建立了轴承性能拟合公式可以近似估计轴承承载性能,简化计算;在今后工作中,可以引入轴承宽径参数以及外部供气参数,建立更加全面的响应面模型,以此缩短轴承设计周期。

(4)采用多目标优化方法对轴承性能进行了优化,优化后使轴承承载力提高了57.1%,刚度提高了50.2%,质量流量减少40%。