双扩口管接头拧紧过程中密封状态分析

2022-07-14张林生刘祥斌宋年秀

张林生 刘祥斌 刘 超 宋年秀

(1.青岛理工大学机械与汽车学院 山东青岛 266525;2.青岛世亚精密管件有限公司 山东青岛 266426;3.北汽福田汽车股份有限公司诸城奥铃汽车厂 山东诸城 262200)

汽车制动系统属于液压制动系统,主要是通过制动管路输送制动液达到制动的目的,双扩口管接头是制动管连接的关键部件,具有装卸简单、通用性能好、结构小巧紧凑和密封可靠等优点[1-3]。由于其工作环境复杂,发生泄漏的概率远高于其他位置,管接头的密封质量对其密封效果起决定性作用,一旦发生泄漏,将会导致液压制动系统无法正常工作,严重会危害到人的生命安全,管路密封问题成为汽车制动系统研究的一个重要方面[4-7]。

管接头的密封性能是通过施加扭矩而获得,而针对扭紧力矩对管接头密封性能影响的研究也较多。丁建春等[8]利用Abaqus软件计算出不同拧紧力矩下管接头的密封面宽度,并得到拧紧力矩与密封面宽度的关系。熊影辉等[9]利用力学分析法对扩口式管接头扭紧过程中接触状态进行了研究,并给出扩口式管接头的抗扭拉关系公式,最后通过仿真验证了理论公式的准确性。张高碧[10]分析了普通螺纹和楔形螺纹管接头的预紧力对密封性能的影响,并提供了几种不同扭矩系数的测试实验方法。郑世伟等[11]构建了无扩口管接头的预紧力扭矩关系公式,并利用ANSYS分析该管接头的密封性,给出了参考扭矩范围。

在实际当中对于双扩口管接头拧紧过程中的密封性能研究还处于经验分析阶段,无法给出拧紧过程中密封面的具体接触压力分布情况。为更好地了解双扩口管接头在拧紧过程中的密封状态信息,本文作者借助有限元分析方法构建弹塑性材料模型,分析双扩口管接头不同拧紧状态下动态密封性能变化,并借助实验验证文中有限元分析的有效性,为工程设计和实际应用提供参考。

1 双扩口管接头夹紧力与扭矩关系及密封原理

1.1 几何模型

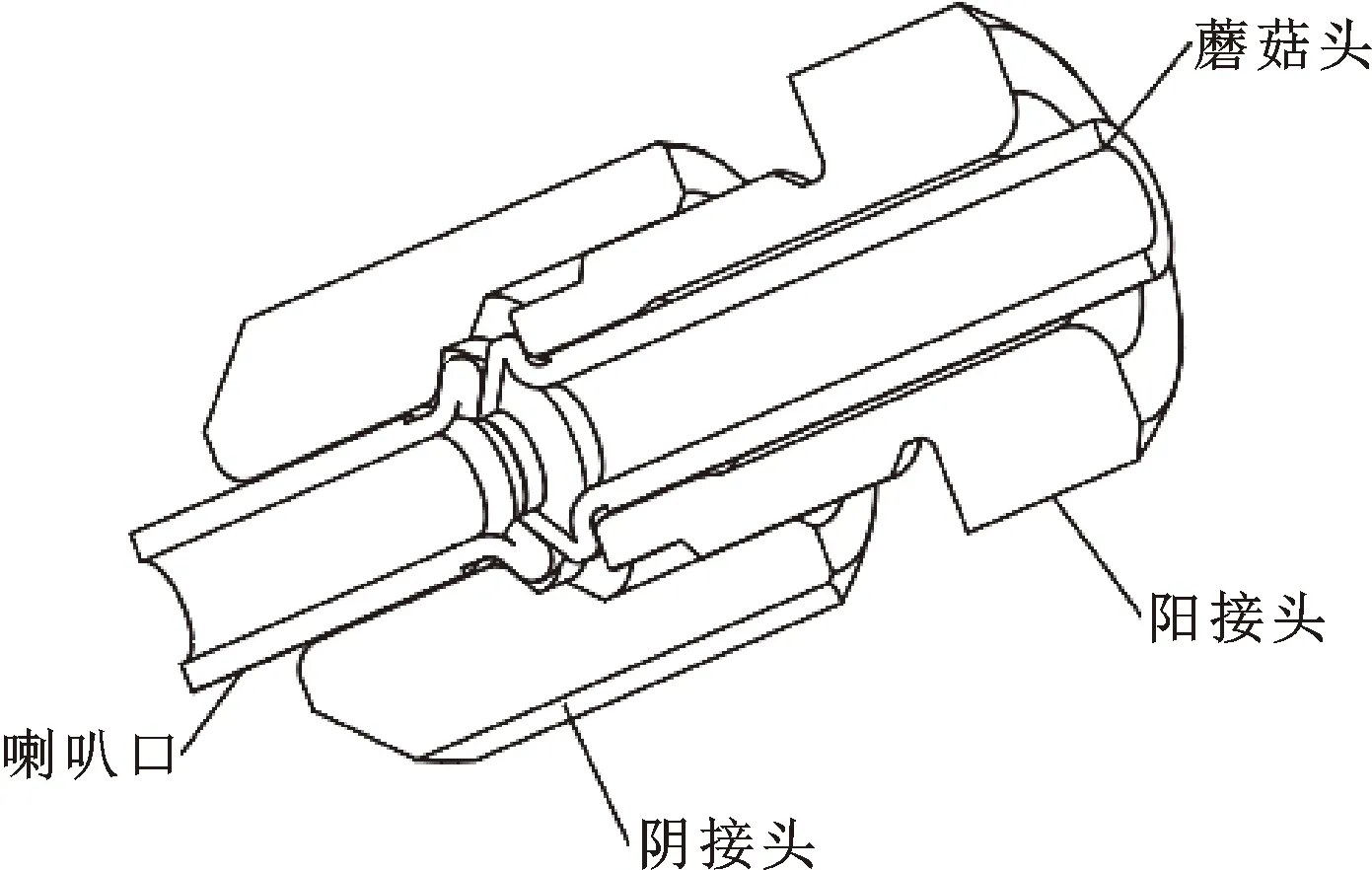

汽车制动管连接处结构由4部分组成,包括带螺纹连接的阳接头与阴接头以及在其两端的扩口管。因不同汽车主机厂所使用的扩口管扩口类型并不相同,为了符合多数情况,文中主要采用汽车制动扩口管接头的国家标准,管接头两端分别采用锥角115°蘑菇头型扩口管接头与120°喇叭口型扩口管接头[7,12],内外螺纹接头均为M10六角。管接头的模型如图1所示。

图 1 双扩口管接头模型

1.2 轴向力与扭矩关系

管接头连接需要外界施加额定的扭矩,使管接头产生轴向夹紧力,在夹紧力的作用下,蘑菇头与喇叭口形成密封,管接头接触面如图2所示。管接头在拧紧的过程中可能存在的接触面有A1、A2、A3、A4、A5、A6,其中A4与A6面存在间隙,在拧紧过程中不产生摩擦力矩。管接头在实际安装过程中采用扭矩扳手固定阴接头,阴接头与喇叭口端位置相对位置固定A5面有接触但无摩擦力矩存在[9]。

图2 双扩口管接头接触面示意

A3接触面为端面接触面,由于存在锥角差,在初始情况下只有线接触,逐渐增大扭矩后,A3面产生接触。取蘑菇头单独做受力分析,则蘑菇头转动摩擦力矩如图3所示。在拧紧过程中,蘑菇头有端面摩擦力矩T3与蘑菇头法向支撑接触面力矩T2,蘑菇头在法向支撑接触面力矩T2影响下,跟随阳接头一起转动,转动方向与阳接头同向。摩擦力矩方向与相对转动方向相反,蘑菇头相对于喇叭口转动,阳接头又相对蘑菇头转动,T3与T2方向相反。T2为使蘑菇头转动理论扭矩,非最大值。

图3 蘑菇头转动摩擦力矩示意

蘑菇头所受摩擦力矩为

T=T3-T2

(1)

在扭紧过程中,T2大于T3时,蘑菇头与喇叭口之间发生相对转动,当逐渐增大扭矩后,轴向紧固力增大,蘑菇头接触面积变大,T2无法克服蘑菇头接触面的摩擦力矩,无相对转动发生。

阳接头在拧紧过程中,阳接头需要接触的摩擦力矩面为螺纹摩擦接触面A1和蘑菇头法向支撑接触面A2。扭紧力矩需要克服的摩擦力矩为T1和T2,扭矩关系公式为

T=T1+T2

(2)

根据螺纹联接的理论与设计[13],螺纹连接副摩擦扭矩T1为

(3)

阳接头与蘑菇头法向支撑面摩擦力矩T2为

(4)

根据式(2)、(3)和(4)得出夹紧力Fn与扭紧力矩T的关系如公式(5)所示。

(5)

式中:dp为外螺纹的有效直径(外螺纹为M10细牙螺纹,计算值为螺纹中径);φ为螺纹面的摩擦角(tanφ=μs/cosθ,μs为螺纹面摩擦因数,θ为三角螺纹半角,θ取30°);γ为螺旋升角(tanγ=P/(cosπdp),P为螺距);μv为阳接头与蘑菇头法向支撑面摩擦因数;da为阳接头与蘑菇头法向支撑圆面的有效外直径;L为阳接头与蘑菇头法向支撑圆面的内直径。

1.3 密封原理

双扩口管接头属于金属与金属的连接,在密封方式上属于静密封。两端主要是通过带有螺纹的阳接头与阴接头相连接,通过施加扭矩在轴向上形成压紧力,在力的作用下蘑菇头与喇叭口金属接触面相互捏合,端面上产生塑性变形,在金属接触面上形成一道完整且连贯的圆锥形密封环,密封环只要达到一定的密封比压,就可以有效保证其密封性[14-15]。

2 有限元模型

2.1 材料的本构模型

汽车制动管由双层卷焊管经过表面镀层处理和折弯而成,双层卷焊管是由08.08F等低碳镀铜钢带经过轧制、钎焊焊接制作而成的一种高精度管材。制动管工作环境恶劣,对于防腐和抗疲劳性能具有很高的要求,通常是在双层卷焊管表面镀一层抗氧化、防腐蚀的涂层。汽车制动管的材料性能应符合标准GB 11258—1989[16-17]。接头材料为35冷镦钢,制动硬管为PA涂层卷焊管,在万能材料实验机测得PA涂层管与接头材料的参数如表1所示。制动硬管的应力-应变曲线如图4所示。

2.2 网格和接触设置

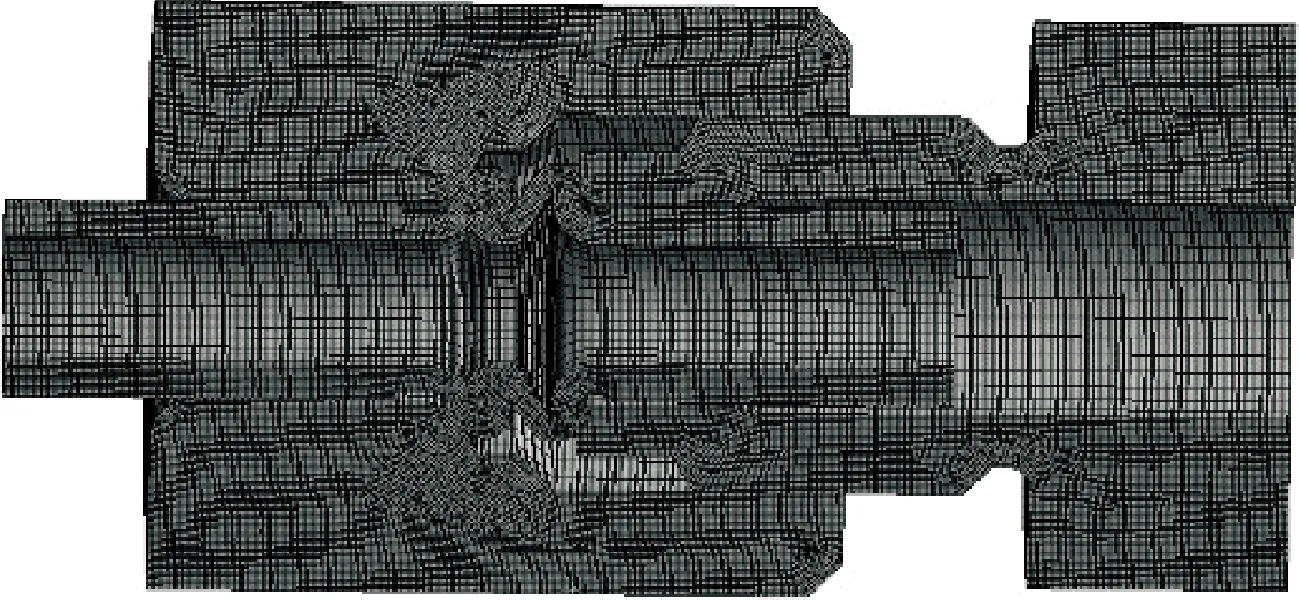

双扩口管接头具有轴对称的特征,2D轴对称模型结构和受力具有对称性的特点,同时可使计算量大大降低[18]。用catia绘制管接头的平面模型,文中主要研究蘑菇头与喇叭口对接情况,不考虑管接头螺纹的影响,将管接头的平面模型导入到ANSYS workbeach中,材料选择多线性材料,导入材料应力-应变曲线,划分四面体网格,网格尺寸为0.1 mm。摩擦因数为0.15,接触算法采用增广拉格朗日算法,接触方式为非对称接触,管接头的接触同时具有材料非线性、结构非线性和接触界面3种非线性[19]。考虑蘑菇头受挤压变形的影响,对蘑菇头内壁之间设置自接触,阴接头与喇叭口端限制位移。由于在仿真模拟中,对接头施加压力将会导致结果不易收敛,文中采用施加轴向位移量来模拟轴向紧固力的加载过程。有限元模型扩展模型如图5所示。

图5 双扩口管接头的有限元扩展模型

3 仿真结果及分析

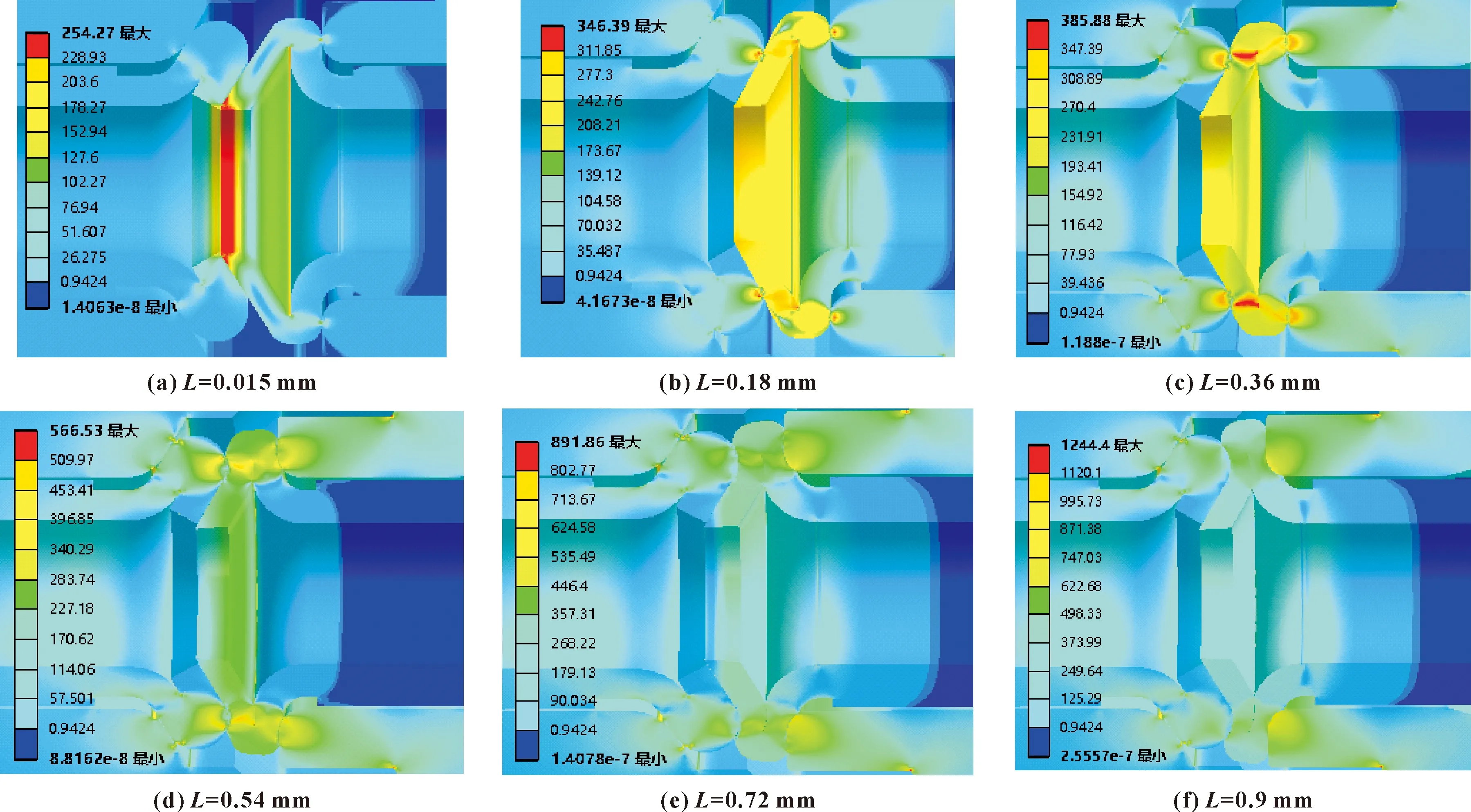

3.1 拧紧过程中最大等效应力分析

金属与金属密封方式是接触面发生变形而具有密封性,von Mises应力可以反映管接头不同的变形情况与密封性能,而管接头具有密封性就要保证其应力超过屈服极限。图6所示为不同轴向位移量下双扩口管接头的von Mises应力与变形。由于阳接头与阴接头的材质较硬,喇叭口的端面结构较厚,造成管接头主要变形位置在蘑菇头上。从图6(a)可以看出,初始施加载荷时,蘑菇头端部位置最大等效应力为254 MPa,初始应力集中明显。在轴向位移为0.18 mm时,锥角差明显减小,蘑菇头与喇叭口的接触区域扩大,接触方式由线接触变为面接触,喇叭口与阳接头端面上均出现了应力集中点,最大等效应力为346 MPa(见图6(b)),超过抗拉强度,在此位置将要发生变形。进一步增大载荷到0.36 mm后,其最大等效应力增大到385 MPa,蘑菇头内壁面由于挤压变形而产生自接触,接触面延伸到喇叭口半圆面上(见图6(c))。在结构上可以看出蘑菇头内壁为三角形开槽,这一结构会导致蘑菇头整体的内壁较薄,也更容易发生变形,在内壁的三角夹角处更容易出现应力集中。从图6(d)—(f)可看出,载荷由0.54 mm增大到0.9 mm时最大等效应力由396 MPa上升到871 MPa,远超过材料的抗拉强度;且从图6(e)、(f)中可以看出,应力主要集中在阳接头的圆弧处,且增大载荷后,应力位置不变,厚度减少,存在被切断的风险。

图6 不同位移载荷下双扩口管接头von Mises应力(MPa)与变形

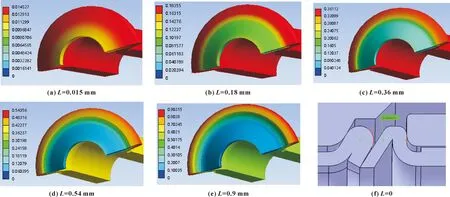

3.2 拧紧过程中变形分析

从图6中可看出,管接头的变形量主要在蘑菇头上,喇叭口、阳接头和阴接头几乎没有发生变形。如图7(a)所示,在位移载荷为0.015 mm时,变形主要集中在蘑菇头的内孔处,变形量为0.011 mm。如图7(b)所示,继续增大载荷到0.18 mm后,变形区域增大,蘑菇头与喇叭口的锥角差减少,最大变形处在蘑菇头的内三夹角处,最大变形量为0.13 mm,蘑菇头锥面上开始出现一道凹痕,其他位置变形量为0.08 mm。从图7 (d)、(e) 中可以看出,增大载荷后,蘑菇头锥面的变形量几乎没有变化,而凹痕处的变形量由0.16 mm增加到0.40 mm;在凹痕处附近,由于变形量有一些不同,出现了深浅不一致的波纹状变形,蘑菇头的厚度在位移载荷下也逐渐减少。初始测量如图7(f)所示,蘑菇头与喇叭口中心距离为2.329 mm(喇叭口的半径为0.7 mm),厚度为1.629 mm。在位移载荷为0.54 mm时,厚度为1.089 mm,在位移载荷为0.9 mm,厚度降低到0.729 mm,减少了55%左右。

图7 不同位移载荷下蘑菇头变形分布(mm)

3.3 拧紧过程中密封性分析

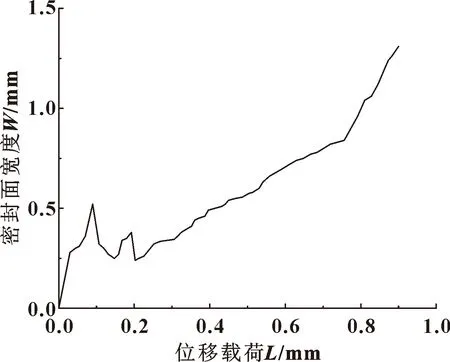

接触面压力最能直观反映出双扩口管接头的密封性,文中以喇叭口接触面的端面长度为横坐标,以接触面压力为纵坐标,建立喇叭口端面与压力坐标系。图8所示为在不同位移载荷下其接触面应力的分布情况。可以看出,当位移载荷为0.015 mm时已经有一定的接触压力和密封面宽度,说明管接头有初步的密封能力;随位移载荷的增大接触压力也逐渐增大,接触压力的分布区域沿喇叭口端面移动;在位移载荷为0.8 mm时,接触面上出现两道密封环,一道密封环较轻,位置在0.8~1.2 mm之间,另一道因接触压力高,接触区域大,密封环较深,位置在1.3~2.0 mm之间。密封面宽度与位移载荷关系曲线如图9所示,在0.1~0.2 mm之间密封面宽度有所下降,但总体上密封面宽度上升,最大密封面宽度为1.3 mm。

图8 不同位移载荷下喇叭口端面接触压力分布

图9 密封面宽度与位移载荷关系

4 扭矩密封实验

4.1 实验方法与设备

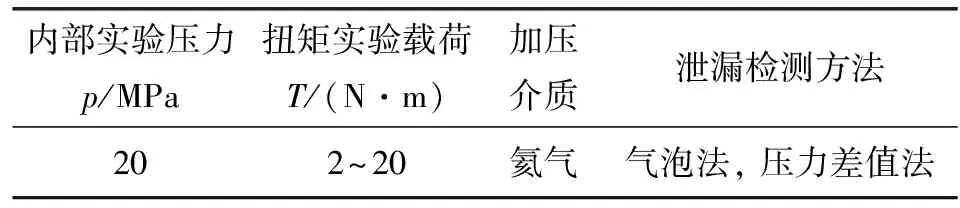

为了验证在管接头连接处的扭矩密封性能,采用了高压泄漏测试实验。为了贴合制动管在实际运行过程密封性,实验中在管体内部施加了高强度的气体压力来检测扭紧过程中的密封效果。在高稳压状态下,通过两端的气体压力传感器来检测泄漏情况。实验装置如图10所示。实验参数如表2所示。实验后将管接头剖开,放在电镜下观察其接触状态。

图10 扭矩高压泄漏测试实验装置

表2 密封实验参数

4.2 实验结果及分析

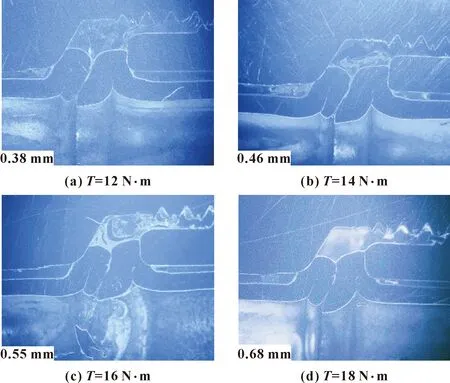

管体内部压力随时间变化如图11所示。经过初始升压后,压力曲线保持稳定状态,外部水体在2 min的保压时间内无气泡产生,说明在2 min内管接头无泄漏。在施加不同的扭矩情况下,管接头的密封性能均良好。管接头在不同扭矩下实验后的剖面如图12所示。可见,拧紧力矩分别为12、14、16和18 N·m时,管接头轴向位移分别为0.38、0.46、0.55、0.64 mm。对比仿真变形图与实际剖面图,其变形结果与变形趋向较为相似,验证了仿真结果的有效性。

图11 管体内部压力-时间曲线

图12 不同拧紧扭矩下双扩口管接头扭矩剖面及轴向位移

5 结论

(1)双扩口管接头等效应力随位移载荷的增大而增大,蘑菇头厚度降低,其表面凹陷加深,位移载荷大于0.72 mm时,蘑菇头存在被切断的风险。

(2) 在初始拧紧时,管接头具有一定的密封性;其接触面最大压力与密封面宽度随轴向位移的增加而增加,接触区域随轴向压力增加而上移,在喇叭口端面上形成一大一小两道密封环。

(3)通过高压扭矩泄漏实验测试不同扭矩下双扩口管接头的密封性能以及剖面图,验证了仿真结果的有效性。