软土地区超长距离矩形顶管隧道始发工作井设计

2022-07-14李志刚

李志刚

上海市政工程设计研究总院(集团)有限公司 200092

引言

随着城市化进程的快速推进,环境保护又越来越得到重视,矩形顶管在城市地铁、综合管廊、地下通道建设等领域得到了较多的应用[1~4]。顶管施工技术发展迅速,大断面顶管不断得到应用,工作井是顶管工程的关键环节,顶管工作井尺寸越来越大、埋深越来越大,大型顶管工作井设计在内部空间、基坑支护、后靠背系统等方面带来新的问题。本文通过软土地区某工程实例,介绍大断面超长距离矩形顶管始发工作井的相关设计研究。

1 工程概况和地质条件

1.1 工程概况

陆翔路-祁连山路贯通工程位于上海市宝山区,采用双向四车道规模,自南向北依次下穿S20 外环高速和顾村公园,地道全长850m,其中暗埋段长645m。考虑外环高速地面道路保通要求及顾村公园环境保护要求,本工程采用矩形顶管穿越外环道路和顾村公园,顶管外尺寸9.9m×8.15m,双线分离式顶进,单向顶进长度445m,为大断面超长距离矩形顶管隧道。

结合顶管施工特点,尽量减少顶管掘进对外环道路的影响,顶管始发工作井远离外环道路,位于顾村公园北侧,顶管接收井位于外环道路南侧。

1.2 周边环境

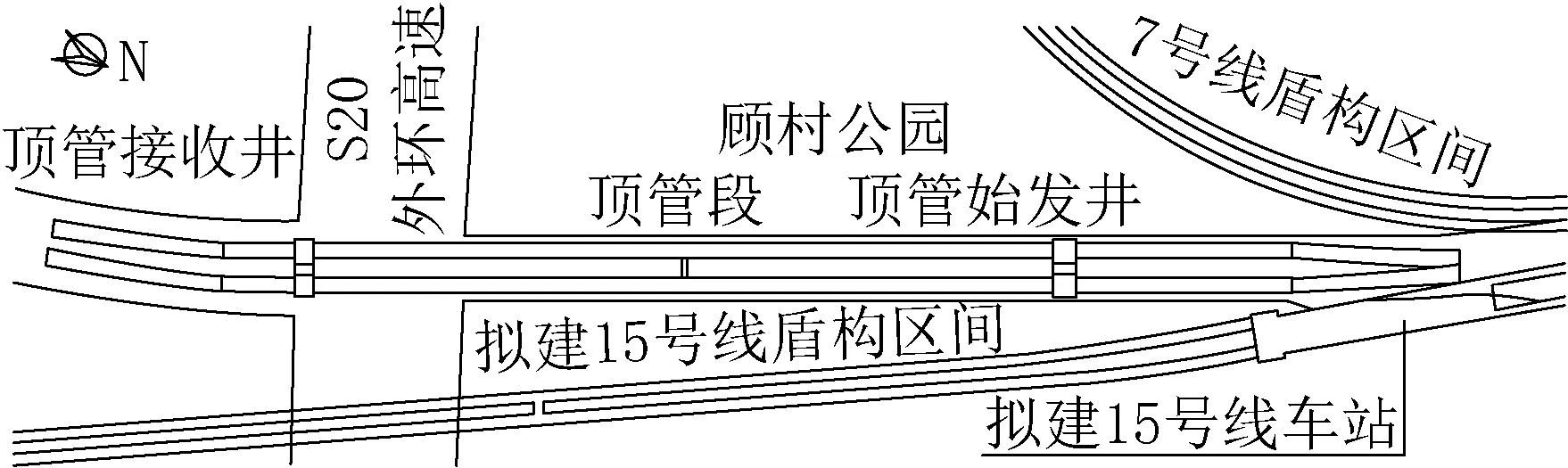

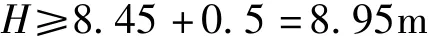

顶管始发工作井位于公园内,影响范围内无市政管线和建筑物,北侧距离既有地铁7 号线区间约80m,南侧距离拟建地铁15 号线盾构区间约29m,如图1 所示。

图1 地道平面布置图Fig.1 Floor plan of the project

1.3 工程地质条件

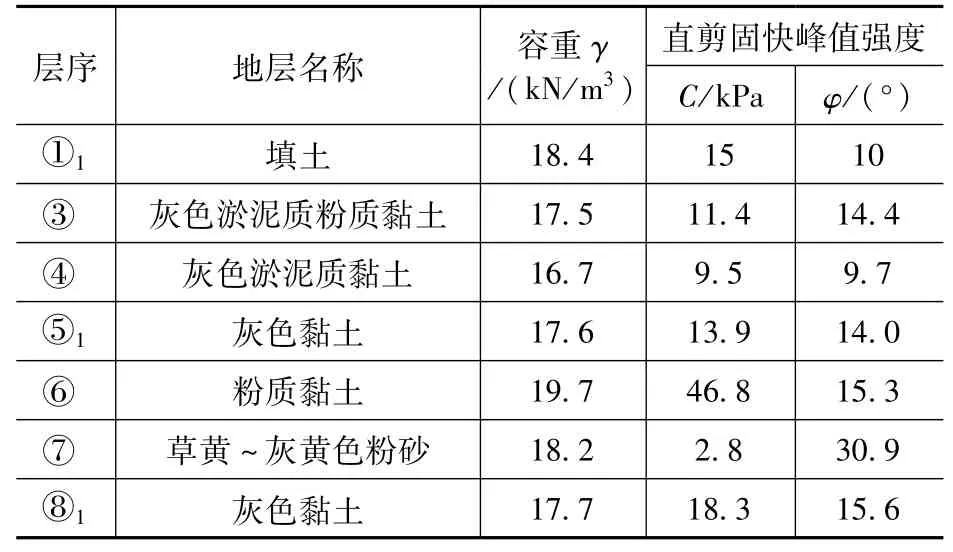

根据勘察报告,工程所处的主要土层为:①1杂填土、③淤泥质粉质黏土层、④淤泥质黏土层、⑤1灰色黏土、⑥粉质黏土、⑦草黄~灰黄色粉砂、⑧1灰色黏土。土层参数详见表1。

表1 土层物理力学参数Tab.1 Physical-mechanical parameters of the soil

拟建场地地下水类型有潜水、承压水。潜水赋存于浅部黏性土层和浅部粉性土层中,其补给来源主要为大气降水与地表径流。承压水主要赋存于浅部⑦层中的承压水,承压水埋深一般为3m ~12m,并随季节有所变化。

始发工作井底板位于④淤泥质黏土层,土质差,流塑状,高压缩性,强度低、灵敏度高,开挖易受扰动。工作井开挖影响范围内,⑦层承层压水可能会导致基坑突涌。

2 始发工作井构造设计

2.1 最小净长度计算

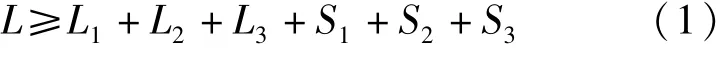

始发工作井是用于顶管设备安装调试、管节拼装及顶进施工的地下作业空间,因此工作井的尺寸应综合考虑顶管设备安装、管片拼装及顶进、排浆出土、材料物资进出等施工操作空间确定。上海地区顶管始发井的最小净长度可按式(1)估算[5]:

式中:L为工作井最小净长度;L1为顶管机或管段长度,取大者;L2为千斤顶长度;L3为后座及扩散段厚度;S1为顶入管段留在导轨上的最小长度,可取0.5m;S2为顶铁厚度;S3为考虑顶进管段回缩及便于安装管片所留附加间隙,可取0.2m。根据相关规范和经验,顶管机长度宜为5.5m,千斤顶长度取3m。

2.2 最小净宽度计算

本工程后座厚度取2m,顶铁厚度取0.5m,因此:

L≥5.5 +3 +2 +0.5 +0.5 +0.2 =11.7m

考虑1.5m 的富余量,始发井内净长度取13.2m。

始发井的最小净宽度可按式(2)估算:

式中:B为工作井的最小净宽度;D为管道外径,本工程顶管宽度9.9m,考虑顶管出洞偏差因素而适当放大,D取10.2m;b为施工操作空间,可取0.8m ~1.5m。

始发井单线净空尺寸13.2m ×13.2m,本工程双向分离顶进,顶管中心的距离为19.9m,因此顶管井内净尺寸为33.1m×13.2m。

2.3 净高度计算

始发井的内净高可按式(3)估算:

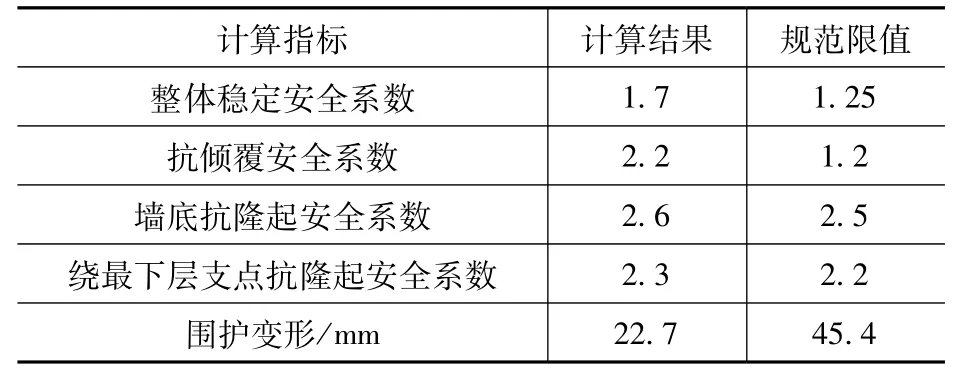

式中:H为工作井最小深度;D为管道外径;h为管底下的操作空间,钢筋混凝土管片可取0.4m ~0.5m,则:

考虑顶管顶部预留一定操作空间,因此始发井的内净高取9.9m,如图2、图3 所示。

图2 始发工作井平面图(单位: mm)Fig.2 Floor plan of working shaft(unit:mm)

图3 始发工作井纵剖面图(单位: mm)Fig.3 Longitudinal section of working shaft(unit:mm)

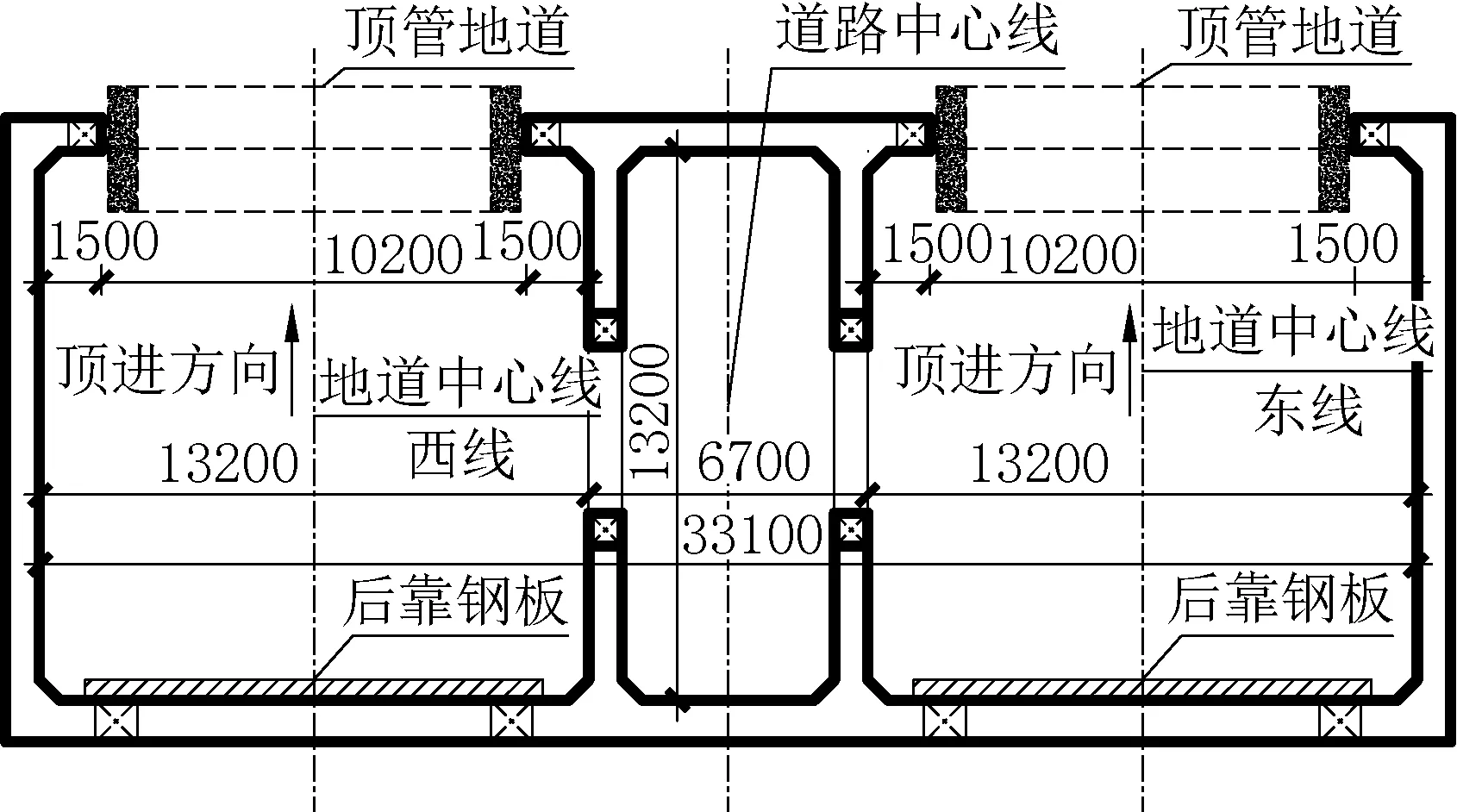

3 始发工作井基坑支护设计

始发工作井基坑平面尺寸34.7m ×15m,开挖深度约15.13m,基坑安全等级为一级。基坑距离在运营轨道交通7 号线区间隧道约80m,距离拟建轨道交通15 号线区间隧道约29m,根据施工筹划,工作井基坑先于15 号线区间隧道施工,工作井影响范围内无地下管线,基坑环境保护等级取二级。

基坑围护结构形式应根据工程地质条件、水文地质条件、邻近建(构)筑物、地上与地下管线情况、结构受力及施工安全等要求合理选型。本工程工作井基坑较深且临近轨道交通区间隧道,综合考虑场地条件、施工周期、经济性和技术可行性等因素,基坑围护采用地下连续墙,内支撑采用首道钢筋混凝土撑+3 道钢管撑,拆除第四道撑后,进行1 道换撑。工作井内水平支撑形成封闭式框架,四角设角撑,如图4 所示。

图4 始发工作井基坑围护示意图(单位: mm)Fig.4 Cross section of the excavation(unit:mm)

工作井基坑底部与⑦层承压水土层距离约9m,基坑抗突涌不满足规范要求,施工期间应考虑降承压水措施。场地内⑦层土厚度不大,下方存在不透水⑧1灰色黏土,为降低承压水对周边环境的影响,因此考虑地墙穿过承压水土层进入⑧1灰色黏土。

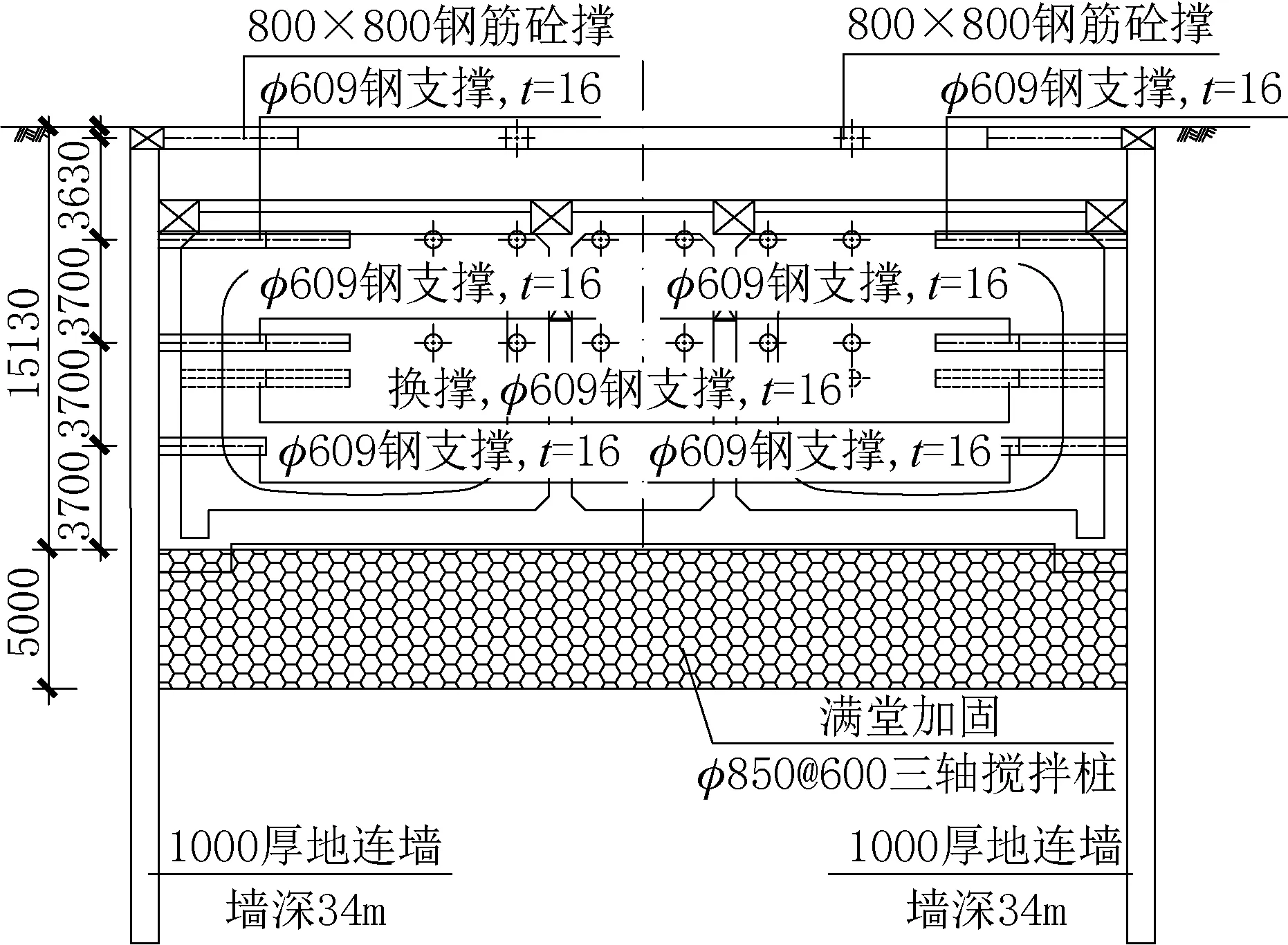

围护计算采用规范推荐的竖向弹性地基梁法,土的c、φ 值采用固结快剪峰值指标,围护体系变形、内力计算和各项稳定验算采用水土分算原则。围护计算结果如表2 所示。

表2 围护结构计算结果Tab.2 Calculation results of the excavation

由表2 可知,围护结构满足规范各项指标要求。

4 始发工作井结构设计

始发工作井的结构型式为矩形空间箱形结构,结构埋深较大,井壁纵向需开孔,其中一侧井壁开孔为类矩形顶管地道进出孔,尺寸10.2m×8.45m,另一侧开孔与明挖暗埋段相接,结构受力体系复杂。

始发工作井的结构设计需同时满足顶管施工要求及使用阶段的功能要求。在施工阶段,结合围护支撑体系设置框架,框架梁断面为1450mm ×1200mm 和2400mm × 1200mm,顶板开洞大小11.9m×10.2m;使用阶段封闭顶板空洞区域。地连墙作为主体结构的一部分与内衬墙形成叠合墙结构。

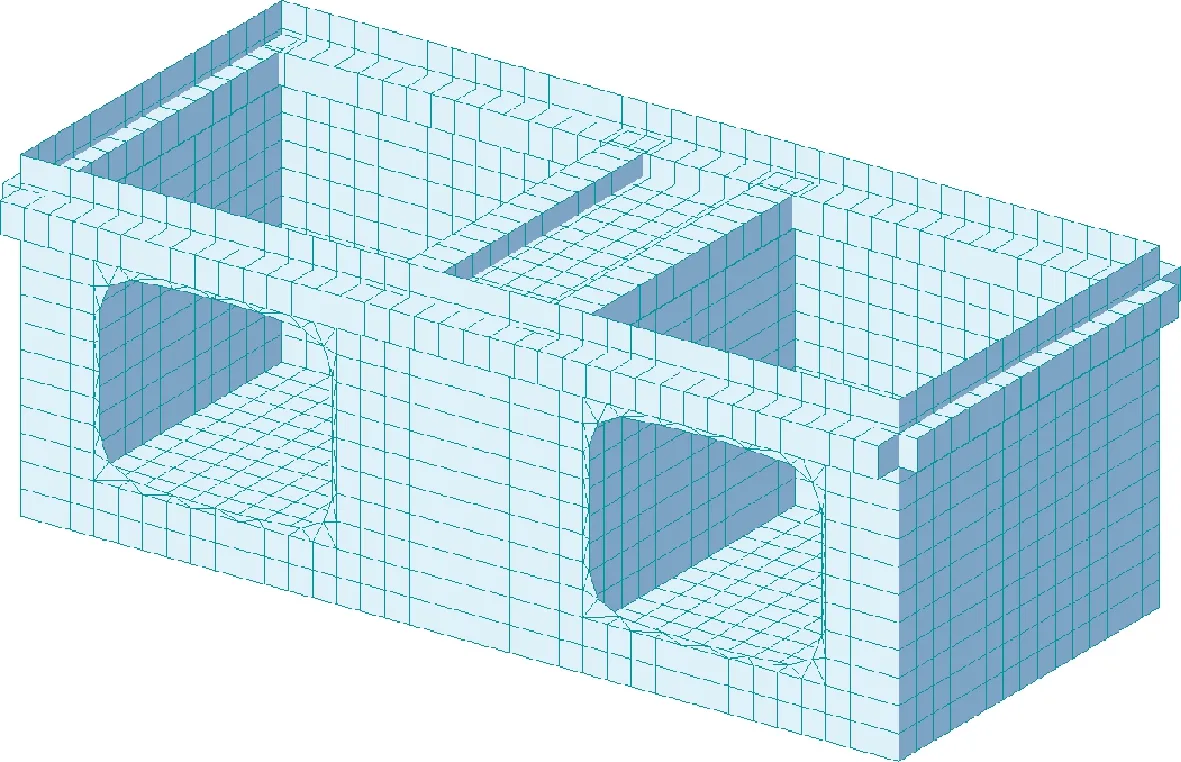

工作井结构空间受力体系复杂,无法采用平面框架进行设计,本工程采用三维计算模型进行结构设计,如图5 所示。

图5 工作井结构三维模型Fig.5 Three-dimensional model of working shaft

5 始发工作井后靠背设计

5.1 顶力计算

顶力的确定是顶进阻力的反分析,为了推动管片在土体介质中前进所需克服的管片阻力是顶力的反作用力。顶管顶进过程中主要需要克服两大阻力,一是管片外壁与土层的摩阻力F1,二是顶管机的掌子面阻力F2。因此,顶管顶进所需的总顶力可按式(4)估算:

管片外壁与土层的摩阻力F1可按式(5)确定

式中:μ为管片外轮廓周长,f为管壁与土层(减摩浆液)间的摩擦力。

本工程总顶进长度445m,顶管外周长32m,顶进过程中采用触变泥浆减摩,摩阻力取5kPa,因此:

掌子面阻力F2可根据顶管机型不同及周边环境的要求选用土压力。对于土压平衡式和泥水平衡式顶管机,可按式(6)计算:

式中:A为掌子面面积,R1为顶管机下部1/3 处的被动土压力。

顶管掌子面面积A=72.5m2,顶管覆土取6m,顶管截面高度8.1m,土体等效内摩擦角取15°,被动土压力系数Kp取1.7,土重度取18kN/m3,水土合算,则被动土压力:

则总顶力:

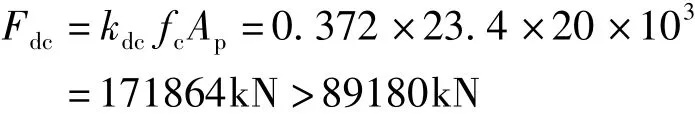

总顶力须满足顶管管片的端面承载力要求,对于钢筋混凝土管片,管片允许顶力见式(7):

式中:kdc为混凝土管片综合系数,取kdc=

0.372;fc为混凝土管抗压强度设计值;Ap为管片有效传力面积。

本工程混凝土管片采用C50,fc=23.4MPa,有效传力面积Ap=20m2,则:

根据以上计算,计算总顶力为89180kN。考虑一定安全系数,设计最大总顶力Fd取100000kN,安全系数1.1。

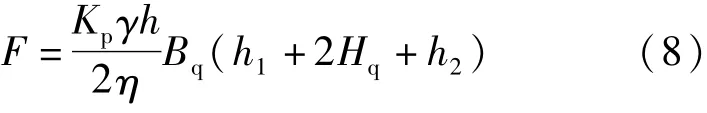

5.2 后靠土体稳定验算

工作井后背土体允许施加的顶进力按式(8)计算:

式中:Kp为被动土压力系数,取1.7;γ 为土的重度,取18kN/m3;h为工作井深度,取13.7m;η为安全系数,取1.5;Bq为后背墙的宽度,取11m;h1为地面到后背墙顶部土体的高度,取4.8m;Hq为后背墙的高度,取8.9m;h2为后背墙底部到工作井地下连续墙底部的高度,取20.3m。

工作井后靠土体可承受的顶力小于设计最大总顶力,无法提供足够的顶力,需要考虑其他措施提供顶管顶力,计算模型如图6 所示。

图6 后背墙受力计算模型Fig.6 Force calculation model of back wall

5.3 后靠背系统设计

本工程设计顶管顶力较大,考虑采用部分暗埋段作为顶管顶进的后靠背系统以提供顶管顶力,如图7 所示。后靠反力由暗埋段外侧地下墙摩阻力F1、暗埋段结构底板与周围土体摩阻力F2、工作井后靠土压力F3、设置于暗埋段底板下的地下墙摩阻力F4组成。顶管采用分离式双线顶进,以单侧顶进工况为例计算后靠反力。

图7 明挖暗埋段后靠示意图Fig.7 Reaction system of the working shaft

1.暗埋段外侧地下墙摩阻力F1

暗埋段两侧地下墙摩阻力F1计算见式(9):

式中:Lq为暗埋段地下墙长度;fsi为各土层侧摩阻力系数,根据地勘报告取值;li为各土层厚度;γs为承载力分项系数,取2。

暗埋段底板以上地下墙仅计入单侧迎土面摩阻力,底板以下地下墙则计入双侧摩阻力。由此计算可得F1=63450kN。

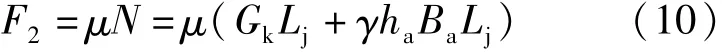

2.暗埋段结构底板与周围土体摩阻力F2

暗埋段底板摩阻力F2与箱涵自重及上覆土自重之和有关,见式(10):

式中:μ为底板与土体摩擦系数,取0.3;Gk为暗埋段单位长度自重,为30.4kN/m;Lj为暗埋段结构长度,为49m;γ 为上覆土重度,取18.5kN/m3;ha为暗埋段平均覆土高度,为4.55m;Ba为暗埋段底板宽度,为10m。

由此计算可得F2=20480kN。

3.工作井后靠土压力F3

工作井后靠土压力仅考虑暗埋段底板至工作井底板范围内的土压力。根据土压力理论,工作井后靠土压力一般按照被动土压力计算,若被动土压力完全发挥,则工作井后靠地下墙及主体结构必将发生较大位移,因此工作井后靠土压力F3可近似取静止土压力,见式(11):

式中:K为静止土压力系数,取0.5;hs为暗埋段底板至工作井底板距离,为2.1m,其余公式见上文。

由此计算可得F3=1120kN。

4.暗埋段底板下的地墙摩阻力F4

本工程在暗埋段底板下设置地下墙的方式来提高后靠反力。每侧暗埋段底板下设置2 道地下墙,地下墙厚度800mm,深度为底板以下15m,纵向长度同暗埋段长度,墙顶与底板形成一个整体。

暗埋段下方地墙与周围土体摩阻力F4计算与F1相同,其中Lj为49m,由此计算可得F4=52920kN。

由上述可得总后靠反力Ff:

Ff=F1+F2+F3+F4=137970kN,大于设计总顶力,安全系数1.38,可满足施工顶进需求。F1、F2、F3、F4分别占总后靠反力Ff的46%、15%、1%、38%,后靠力主要为暗埋段外侧地墙摩阻力和暗埋段底板下地墙摩阻力,通过暗埋段底板下设置地墙来提供后靠力是合理的,而工作井后靠土体高度有限,后靠土压力占比较小可以忽略不计。

本工程顶管顶进过程中采用触变泥浆套减小摩阻力,取得了较好的减摩效果,实际最大顶力约70000kN,为设计总顶力约70%,为总后靠反力约50%。考虑到本工程为大断面超长矩形顶管,顶进过程中的不确定性因素较多,后靠设计考虑一定富裕量是合理的,但仍具有一定优化空间,如:

(1)设计阶段合理确定触变泥浆套的摩阻力,使预估总顶力更接近实际情况;

(2)后靠背设计尽量利用暗埋段结构,优化暗埋段地墙的深度和长度,进一步减小工程造价;

(3)可考虑临时压载,提供施工期间的后靠力;

(4)本工程设置顶进中继间,实际施工时未启用,如果启用中继间,可减少总顶力优化后靠。

6 结语

陆翔路-祁连山路贯通工程采用的矩形顶管断面尺寸大、顶进距离长,设计和实施难度大,本文详细介绍了大断面超长距离矩形顶管始发工作井的设计方法,通过地下墙围护结构、后靠系统等方案解决了大断面超长距离顶管始发工作井难题,得到以下结论:

1.始发工作井内净尺寸确定合理可行,可以为同类型大断面顶管工作井设计提供参考价值;

2.工作井围护体系确保基坑安全,基坑围护结构位移在可允许范围内,基坑围护结构和支撑体系设计较为合理;

3.后靠背系统需综合考虑顶力大小、围护型式以及结构型式等因素,本工程采用地下墙和暗埋段组成后靠背系统,后靠背系统确保了顶进顺利实施,证明后靠背系统设置的合理性。

4.本工程顶管实际最大顶力约为设计总顶力约70%,约为总后靠反力50%,后靠背系统具有一定优化空间。类似工程,可通过合理确定触变泥浆阻力、优化暗埋段地墙深度、临时增加压载、中继间等方面优化后靠背系统。

5.本工程顶管后靠力主要为暗埋段外侧地墙摩阻力和暗埋段底板下地墙摩阻力,通过暗埋段底板下设置地墙来提供后靠力是合理的,而工作井后靠土压力占比较小可以忽略不计。