预制拼装式拱桥设计与施工技术要点

2022-07-14胡松松李盼到许欣

胡松松 李盼到 许欣

北京市市政工程设计研究总院有限公司 100082

引言

目前国内外针对快速施工桥梁的研究集中在预制构件组装和连接、桥梁上部结构的型式和材料、下部结构的相关研究三个方面[1]。除小箱梁、T梁及钢梁等常规预制桥梁外,大部分的桥梁快速施工桩基、承台采用现浇施工;墩柱、盖梁、主梁采用分段预制,采用体外预应力、设置后浇带、机械式钢筋连接等方式实现预制构件间的可靠连接[2]。近来加拿大和美国的相关学者在新型高性能材料预制构件、构件连接方面取得了新的进展[3]。上述桥梁快速化施工多聚焦于常规的梁式结构,对混凝土拱桥较少涉及。

本文以北京某两座跨河桥改造为背景,新建桥梁均采用混凝土上承式肋板拱桥结构形式。桥梁地处市中心的繁华地带,工程场地地下管线及地上杆线错综复杂,管线改移工作难度大且耗时,进一步压缩了主体结构的施工周期;同时由于建成区场地条件限制,施工场地狭小,为了尽量降低施工对周边环境的影响,缩短施工工期成为了急需解决的问题。

1 主体结构设计及受理分析

1.1 设计

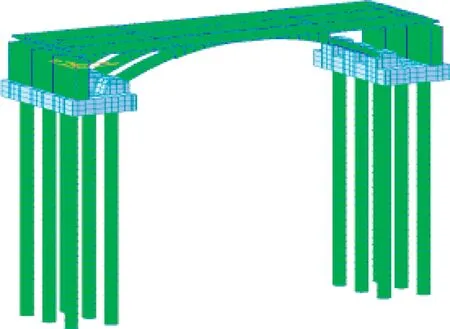

现况桥梁为一跨22m 简支T 梁,桥梁全宽18m,桥台为桩接帽梁形式的轻型桥台,现况桥梁桥下净空不满足通船需求,旧桥拆除后新建上承式拱桥一座,如图1 所示。

图1 桥梁整体运行图示Fig.1 Diagram of the overall operation of the bridge

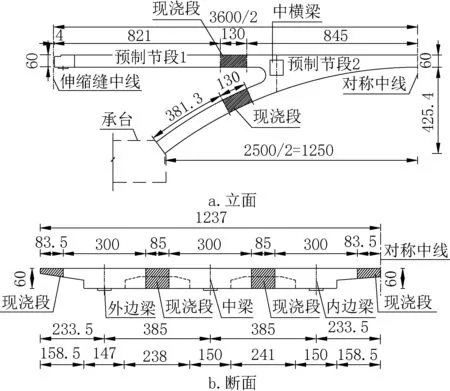

河道规划断面为复式断面,河道上口宽34m,河道下口宽20m,河道二层台各宽7m。新建桥梁采用轻巧的上承式肋板拱桥结构,桥梁全长36m,宽25m,桥梁东西两幅各宽12.5m,每半幅设置3 片拱肋。拱肋计算跨径25m,净矢跨比1/5.8。跨中拱肋厚0.6m,拱脚位置拱肋厚0.7m,副孔主梁厚0.6m。边支点处桥台采用直立式挡墙;拱脚下方设2.2m 高,2.0m 宽的拱座;挡墙下方及拱座下方设条形承台,承台尺寸为6.5m ×12.37m ×2.15m,承台下接6 根直径1.2m的桩基础,桩基横桥向间距3.85m,顺桥向间距4m,如图2 所示。

图2 桥型布置(单位: cm)Fig.2 Bridge layout(unit:cm)

1.2 受力分析

1.分析模型

采用Midas Civil 2019 软件建立全桥空间梁格模型。主梁、桩基、桥台挡墙及横向桥面板采用杆系单元模拟,承台及拱座采用实体单元模拟。拱肋与承台采用刚性连接,桥台挡墙与承台、桩基与承台采用刚性连接,采用弹性连接并计入支座的三向刚度模拟边跨板式橡胶支座,桩-土相互作用采用节点弹性支撑约束,其顺桥向、横桥向及竖向约束刚度采用m法计算,其中地基水平向抗力系数的比例系数m0=10000kN/m4,C0=1.2 ×107kN/m2,计算模型如图3 所示。

图3 主梁分析模型Fig.3 Main beam analysis model

2.主梁受力分析

经主梁整体受力分析可知:副孔主梁为弯拉构件,拱肋为压弯构件;副孔主梁下缘受力最大位置为跨中下缘,上缘受力最大位置为副孔主梁与拱肋连接位置;拱肋下缘受力最大位置为副孔主梁与拱肋连接处对应拱肋,拱肋上缘受力最大位置为拱肋与拱座连接位置。其弯矩计算结果如图4 所示。

图4 主梁弯矩(单位: kN·m)Fig.4 Bending moment diagram of t the main beam(unit:kN·m)

2 实施难点分析

拱桥如何划分预制段是预制拼装方案成败的关键。主梁如何合理划分预制段又面临着运输、吊装及运输吊装过程中结构受力安全等诸多困难。

2.1 运输

经调查,可供选择的运输车辆有重型半挂牵引车和重型炮车。

半挂牵引车由牵引车及挂车组成,其挂车部分表面平整,运输条件良好,但其车身长度较短,限制了预制段的长度;重型炮车由牵引车机组和炮车组成,该车组转向灵活,承重性强,但运输过程中预制梁容易倾斜及移位,预制梁与炮车如何绑扎紧固是需要克服的困难。

2.2 吊装

根据施工现场场地条件,现场吊车只能就位于桥台背后,需要较大的吊装半径,给吊装施工带来困难,需采用大吨位起吊设备。主梁吊装就位后需采取合理的稳定措施防止主梁位移及落梁。

2.3 运输过程中主梁受力

运输过程中主梁以纯弯受力为主,转弯时弯扭叠加,相较于成桥状态时主梁受力更为不利,预制段吨位较大时,结构受力更为不利。

2.4 后浇段钢筋连接

预制段吊装就位完成之后,相邻预制段外伸钢筋筋致密,现场操作空间狭小,又由于梁厂加工精度的原因导致各预制段外伸钢筋无法保证一一对应,焊接连接及常规机械连接无法满足需求,如何完成后浇段钢筋连接是急需解决的问题。

3 预制拼装方案制定

3.1 预制段的划分

综合上述困难及结构构造特点,主梁切分后浇段分别位于跨中横梁外侧及后浇段对应的拱脚位置,如图5 所示。

图5 主梁节段划分(单位: cm)Fig.5 Main beam segment division diagram(unit:cm)

由上述结构受力分析可知,后浇段位于副孔主梁及主拱圈受力最为不利的位置,后浇段应尽量远离跨中横梁;由于拱圈线型特点,后浇段离跨间横梁越远主梁高度越大,而运输过程中受桥下净空的限制,主梁与炮车总高度不得大于4m。后浇段只能设立于主梁受力不利位置,从而对后浇段钢筋连接及混凝土浇筑质量提出了更高要求。

综上,单根主梁纵向切分为三段,两侧副孔平直段长8.2m,重27t;拱顶预制段长16.9m,构件最高处梁高2.3m,梁体自重112t,如图6所示。

图6 预制段立面图(单位: cm)Fig.6 Elevation of precast section(unit:cm)

3.2 拱顶预制段受力分析

拱肋在成桥状态下由于水平推力的作用,拱肋呈现偏心受压的状态,对结构受力有利。拱顶预制段在吊装运输过程中多处于纯弯受力状态,对该构件进行受力分析十分必要,弯矩图如图7所示。

图7 预制段自重作用下弯矩(单位: kN·m)Fig.7 Bending moment diagram under self-weight of precast section(unit:kN·m)

经上述计算可知,该预制段在运输吊装状态下弯矩值比成桥状态下考虑活载作用时有所减小,但其为纯弯构件,经核算,整体受力状态是结构配筋满足运输吊装状态受力需求。

3.3 运输方案

副孔主梁预制段梁长短,吨位小,采用半挂牵引车运输。

由于拱顶预制段梁长及吨位较大,由于拱肋线型原因造成预制段梁端梁高较高,梁端伸出钢筋为斜向钢筋,普通重型半挂牵引车无法满足该预制段的运输需求。经研究论证该预制段采用重型炮车,如图8 所示。

图8 炮车运梁图示Fig.8 Schematic diagram of beam transport vehicle

为防止运输过程中,因颠簸和倾斜造成拱肋移位,装车后拱肋必须与炮车捆扎紧固。本方案在梁端底部设置钢制工装件,炮车托架顶部焊接四道工字钢,梁底工装件与工字钢水平接触并四周焊接。每车组选用直径为22mm的钢丝绳两套,每车配备倒链8只、包角8只,用钢丝绳打围,包角垫在钢丝绳与预制梁体的结合部位,保护梁体不受损伤。倒链紧固,将预制梁与前后车转盘紧固为一体。并且在梁的底部设置预埋铁,在运输设备上设置支撑架,把支撑架与预埋铁焊接牢固。

3.4 吊装方案

根据梁长度、重量、具体地形位置和施工进度因素,选择两台400t汽车吊双机台吊吊装;副孔主梁采用一台400t独立吊装。

两台吊车分别就位于南北两侧桥台台背,运梁车就位于现况桥梁中间位置,吊车缓慢起吊主梁就位于预先设置好的临时支墩,临时支墩与主梁间设临时沙箱。

第一片梁吊装完成后与现况桥梁进行临时固定连接,其余梁就位之后,梁间湿接缝进行临时加固处理,防止落梁。

3.5 钢筋连接方案

在施工中,预制混凝土构件的钢筋连接对结构整体稳定性有至关重要的影响。本案例中后浇段均为受力最不利位置,且主受力钢筋致密,由于牵引车驾驶舱与主梁托架距离限制,预制主梁外伸钢筋较短,导致现场操作空间狭小,又由于梁厂加工精度的原因导致各预制段外伸钢筋无法保证一一对应,对钢筋连接提出了更高的要求。

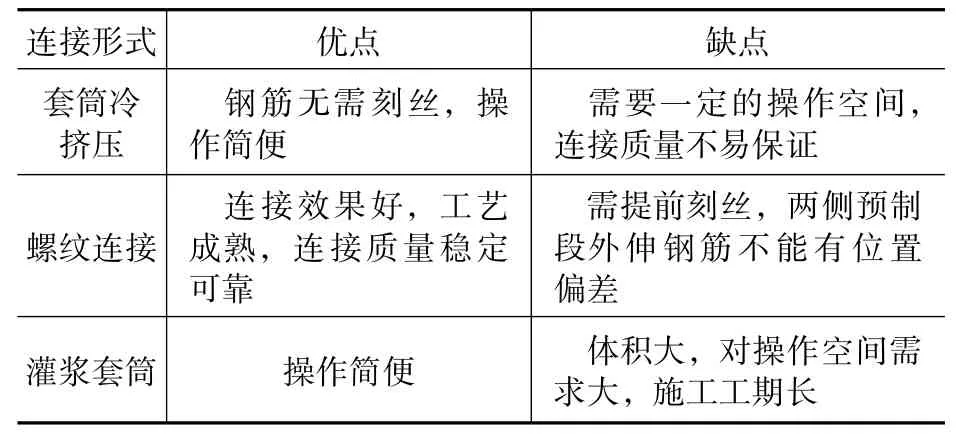

常用的钢筋连接方式有绑扎、焊接及机械连接[4];目前我国钢筋连接主要有套筒冷挤压、锥螺纹、直螺纹、灌浆套筒连接等。绑扎及焊接连接由于施工空间受限、施工质量难以保证,无法满足工程需求;常规的机械连接又存在其局限性,具体分析如表1 所示。

表1 不同钢筋连接形式对比Tab.1 Comparison of different steel connection forms

由于常规机械连接无法克服上述困难,经相关论证,本方案采用钢筋机械连接新技术锥套锁紧钢筋接头,连接钢筋无需转动,连接质量可靠。

该锥套锁紧钢筋接头由两个锥套、一副锁片、一个保持架组成,将待连接钢筋插入锁片两端、对中顶紧保持架;将锥套套入锁片的两端,用专用工具将两锥套沿其轴向(内夹)压紧靠拢,从而利用锥角作用将锁片向内紧紧夹住钢筋,实现钢筋连接。该连接钢筋无需预制加工,对中性要求不高连接容差大,连接快捷,连接可靠。该钢筋连接工艺无论连接质量还是连接效率都得到了业主和施工方的认可,该接头如图9 所示。

图9 钢筋连接前后实物Fig.9 Physical picture before and after steel connection

3.6 施工步序

考虑到若拱脚先期施工其外伸钢筋可能会给跨中预制段落梁造成困扰,本次设计采取了更为稳妥的方案,即跨中预制段落梁就位之后拱脚二次浇筑。具体施工步序如下:

施工步序一:拆除西侧1/2 现况桥梁;东半幅桥交通导行;完成承台、桥台台身及拱座的施工;

施工步序二:进行主梁临时支架施工。

施工步序三:吊装跨中主梁预制段;对预制段进行临时横向连接处理,确保预制段的结构稳定。

施工步序四:浇筑拱脚后浇段;施做河底挡墙及二层平台;于二层台处搭设临时支架。

施工步序五:架设副孔主梁;副孔主梁与跨中主梁伸出钢筋进行连接;浇筑主梁后浇段。

施工步序六:拆除临时支架;浇筑桥面及端、中横梁后浇段;桥下河道挡墙及护砌与两侧河道断面顺接,桥下人行通道路面结构及附属设施施工,完成桥面铺装及其他附属结构,施工步序如图10 所示。

图10 施工步序Fig.10 Construction step diagram

工程实践表明:由于支架现浇法安全控制难点多,一跨工期约100 天,存在安全隐患多[5];本方案采用预制吊装工法施工,一跨工期约30天,安全性好,社会效益显著。

4 结语

文章通过对上承式混凝土肋板拱桥进行预制拼装施工工艺进行设计分析及工程实践,实现了一个月完成一座混凝土拱桥的施工进度目标,解决了大梁高、大吨位预制拱片运输及吊装的难点,采用新工艺克服了预制构件后浇段之间钢筋连接的困难,很好的保证了连接部位及后浇段的施工质量。实践表明,预制拱桥施工可有效缩短施工工期、显著降低对城市正常交通的影响、避免工人长时间高空作业而降低施工风险,取得良好的经济及社会效益,是绿色建筑的发展方向。

后续预制吊装工程可以不再局限于小箱梁、T梁、钢梁等常规桥梁,现浇梁包括简支梁及连续梁可以适当调整断面形式,采用肋板梁式结构,合理的划分制作段,把传统的现浇梁工厂化、预制化。