高速铁路自密实混凝土配合比控制

2022-07-14薄海龙

薄海龙

(中铁建大桥工程局集团第四工程有限公司,黑龙江 哈尔滨 150056)

0 引言

CRTS Ⅲ型板式无砟轨道由轨道板、自密实混凝土和底座板等部分组成。自密实混凝土应根据轨道板的结构特点、施工条件以及环境条件等进行设计。自密实混凝土有高流动性、间隙通过性、抗离析性、高耐久性和高体积稳定性,浇筑时仅靠其自重作用而不需要振捣便能充填密实成型的高性能混凝土。

1 工程概况

该标段建设标准为350km/h 高速铁路。全段Ⅲ型板共4262 块,其中分为P5600/3488 块、P4925/526 块、P4856/208块、P6730/22 块、P6250/18 块;自密实混凝土共计6112.9m,设计强度等级为C40。

2 试验方案

揭板试验场地选在该分部搅拌站,揭板试验区规划大小27m×35m,现场设置标识标牌,根据图纸尺寸及现场放样,该场地规划能满足揭板试验的要求。

2.1 试验过程参数

须记录的内容如下。配合比、天气、温度、工装工艺、拌合物性能、灌注量、灌注用时、现场过程照片等。

2.2 揭板参数

揭板后记录揭板时间,拍摄效果照片,观察混凝土灌注是否饱满、密实、表面平整,有无离析、露骨及蜂窝现象,有无松软发泡层及泌水现象,有无大于50cm²的气泡,切割面是否密实,有无上下贯通气泡现象,断面上骨料分布是否均匀,表层是否有浮浆。

2.3 确定各项参数

揭板试验全部完成后,根据灌注结果总结出最终配合比、最适宜坍落扩展度、扩展时间、含气量、自密实工装等相关参数。

3 试验过程

2017 年11 月初,该分部开展线下揭板试验工作,2017年11 月底收到北京铁科工程检测中心提供的设计配合比后,立即组织人员进行复配验证,验证后,于2018 年4 月2 日进行拌和站调试。调试完成后,于2018 年4 月8 日进行第一次灌注试验。截至2018 年5 月28 日,共灌板16 次26块板,从第9 次往后揭板效果看,混凝土性能稳定,检查各项指标满足验收要求。

试验主要仪器设备如下。扩展度测试仪2 台;L 型仪2 个;J 环2 个;1000mm 钢板尺2 个;百分表16 块,精度0.1℃数字式温度计2 只;秒表4 块;10L 容量筒1 个;30L容量筒1 个。

4 自密实混凝土揭板试验总结

4.1 总体情况

该分部在2017 年11 月初开展线下揭板试验工作,11 月底收到北京铁科工程检测中心提供的设计配合比。2018 年3 月5 日至4 月5 日共进行20 次室内试拌,配合比复配验证期间,在北京铁科工程检测中心专家指导下,共进行两次配合比调整,确定了最终配合比。拌合站调试5 次。揭板试验共灌注16 次26 块板,其中9 次14 块板不合格,7 次12 块板合格。

4.2 试验室试拌

在北京铁科工程检测中心专家的指导下共进行20 次室内试拌,前8 次试拌采用北京铁科工程检测中心出据的理论配合比,由于砂的细度模数变大,导致每1 次试验时混凝土的出机T500 流速过慢,混凝土发粘,和易性差,不满足要求,后来经过对砂率进行调整,增加1 个砂率后,在反复调整外加剂配方后,混凝土出现浆体不饱满,包裹骨料不均匀等现象,含气量低,无法达到自密实混凝土的理想状态。

经过与北京铁科工程检测中心沟通后,调整引气剂组分,将含气量调整为大于等于6%,经过7 次反复试拌,发现当条件为53%砂率和大于6%的含气量时,混凝土的和易性与T500 流速有很大改善。但随着气温持续升高,混凝土2 小时坍落扩展度损失过大,后经对减水剂保坍成分调整,又经5 次试拌,反复测试出机、1h、2h 的T500 流速、坍落扩展度、J 环、L 型槽数据都满足技术指标。

第18 次室内试拌初始状态如下。扩展度为680mm,T500为3.6s,含气量为6.6%,泌水率为0%,2 小时后扩展度为670mm,T500 为3.8s,含气量为6.4%,泌水率为0%。

第20 次室内试拌初始状态如下。扩展度为680mm,T500为3.9s,J 环结果16mm,L 型仪结果0.91,含气量为6.5%,泌水率为0%,2 小时后扩展度为680mm,T500 为4.2s,含气量为6.2%,泌水率为0%。

2018 年4 月6—8 日进行拌合站试拌,共进行5 次,前2 次由于搅拌机里与罐车里有水导致扩展度过大失败。经过砂浆润机后,后3 次试拌的混凝土比较稳定,出机状态良好,T500 流速比在试验室做的结果有提速现象,坍落扩展度比较稳定。

4.3 现场揭板试验

其中灌注4 次5 块板揭板后断面粗骨料分布不均匀;灌注5 次9 块板发现表面存在6cm²以上的气泡较多,同时排气孔周围表面工艺性气泡过多;灌注7 次12 块板混凝土充盈饱满,表面平整光滑无软弱泡沫层,无水纹、无露石、无露筋、无蜂窝现象,无面积大于50cm²以上的气泡,6cm²以上的气泡少并且不超过板面积的2%,揭板试验成功。

4.3.1 第一次灌注

第一次揭板试验选择直线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度680mm,扩展时间3.0s,含气量6.8%,入模温度17.2℃,板腔温度14.2℃,灌注开始时间15:13,灌注结束时间15:18,灌注用时4min8s。揭板后验收灌注质量如下。

充盈度:自密实混凝土与底座和轨道板粘结紧密,但存在边缘漏筋现象,不满足要求。

表面状态:表面有可见裂纹,无泌水现象,但表面有发泡层,6cm²气泡10 个。

断面状态:骨料分布不均匀,粗骨料下沉,不满足要求。

侧面状态:满足要求。分析原因,因砂的细度模数为2.6,因此调整砂率为53%,混凝土T500 流速过快但满足要求,减水率不合理,揭板后表面有轻微浮浆层,消泡成分少导致小于6cm²的小气泡较多。有露筋粘板现象,有裂纹,断面上粗骨料分布不均匀,板厚度不足,不满足要求。下一步整改措施如下。减少减水剂减水母液成分,降低2%的减水率,增加消泡成分。控制好顶板时间,混凝土到达现场后在灌注前进行快速搅拌30s。

4.3.2 第二次灌注

第二次揭板试验选择直线P5600 板型,站内实测数据为坍落扩展度660mm,扩展时间3.9s,含气量6.9%,J 环结果16mm,L 型仪结果0.84,环境温度13.0℃,混凝土温度15.6℃。灌注前进行现场性能检测,情况如下。坍落扩展度650mm,扩展时间3.8s,含气量6.7%,入模温度15.6℃,板腔温度18.5℃,灌注开始时间12:31,灌注结束时间12:35,灌注用时3min20s。揭板后验收灌注质量如下。

充盈度:充盈度饱满。

表面状态:表面无可见裂纹,无泌水现象,但表面有轻微发泡层,不满足要求,6cm²气泡13 个,最大8cm²。

断面状态:骨料分布不均匀,粗骨料下沉,不满足要求。

侧面状态:满足要求。分析原因,是减水剂粘聚性不好导致的浆骨分离。下一步整改措施如下。增加减水剂增粘成分(2‰),增加减水剂消泡成分(0.01%)。

4.3.3 第三次灌注

第三次揭板试验选择直线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度680mm,扩展时间2.8s,含气量7.5%,入模温度24.3℃,板腔温度22.3℃,灌注开始时间18:32,灌注结束时间18:36,灌注用时3min54s。揭板后验收灌注质量如下。

充盈度:充盈度饱满。

表面状态:表面无可见裂纹,无泌水现象,满足要求,存在8 个6cm²气泡,气泡面积2%范围内。

断面状态:骨料分布不均匀,粗骨料有下沉,不满足要求。

侧面状态:满足要求。

分析原因,是扩展时间小于3s,减水剂黏聚性不好导致的浆骨分离。下一步整改措施如下。继续增加减水剂增黏成分(1‰);每方用水量调为170kg,降低T500 流速;校模注意自密实砼厚度控制。

4.3.4 第四次灌注

第四次揭板试验选择曲线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度670mm,扩展时间3.5s,含气量7.5%,入模温度23.5℃,板腔温度为23.1℃,灌注开始时间10:21,灌注结束时间10:27,灌注用时5min55s。

这次揭板时间为23:45,与灌注结束间隔13h23min。4月12 日进行验收,灌注质量结果如下。

充盈度:充盈度饱满。

表面状态:存在10 个6cm²气泡,最大15cm²,气泡面积2%范围内。

断面状态:骨料分布较均匀,粗骨料稍有下沉,不满足要求。

侧面状态:混凝土自密实模板拼接处有1mm 错台。分析原因,是混凝土黏聚性不好导致的浆骨分离。下一步整改措施如下。增加黏改剂用量,经过试验调整确定增加5kg 黏改剂,调整减水率2%,以达到混凝土的各项性能指标,其他数据保持现有数据进行验证可否连续灌注。校模注意自密实砼厚度控制。

4.3.5 第五次灌注

第五次揭板试验选择曲线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度660mm,扩展时间4.4s,含气量5.8%,入模温度23.8℃,板腔温度23.1℃,灌注开始时间10:41,灌注结束时间10:48,灌注用时16min19s。这次揭板时间为23:00,与灌注结束间隔12h19min。4 月27 日进行验收,灌注质量结果如下。

充盈度:充盈度饱满。

表面状态:存在20 个6cm²气泡,最大16cm²,气泡面积2%范围内。

断面状态:在增加5kg 黏改剂后骨料悬浮效果好分布均匀。

侧面状态:满足要求。分析原因,是减水剂中消泡组分不足。下一步整改措施如下。继续增加消泡组分(0.01%)以减少大气泡数量。

4.3.6 第六次灌注

第六次揭板试验,灌注前进行现场性能检测,情况如下。坍落扩展度660mm,扩展时间4.1s,含气量6.2%,入模温度25.8℃,板腔温度25.4℃,灌注开始时间11:22,灌注结束时间11:28,灌注用时5min38s。这次揭板时间为22:00,与灌注结束间隔10h38min。4 月29 日进行验收,灌注质量结果如下。

充盈度:充盈度饱满。

表面状态:存在19 个6cm²气泡,最大10cm²,气泡面积2%范围内,有粘板现象。断面状态:骨料悬浮效果好分布均匀。侧面状态:满足要求。分析原因,是揭板时间早。下一步整改措施如下。调整揭板时间,防止过早揭板,继续保持现有数据进行验证可否连续灌注。

4.3.7 第七次灌注

第七次揭板试验选择曲线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度660mm,扩展时间4.2s,含气量6.5%,入模温度为30.8℃,板腔温度29.1℃,灌注开始时间11:40,灌注结束时间11:44,灌注用时3min15s。这次揭板时间为2:00,与灌注结束间隔20h。4 月30 日进行验收,灌注质量结果如下。厚度:采用钢尺检测自密实混凝土厚度,分别为90mm、88mm、99mm、98mm,不满足要求。充盈度:充盈度饱满。表面状态:存在8 个6cm²气泡,最大8cm²,气泡面积2%范围内。断面状态:骨料悬浮效果好分布均匀。侧面状态:满足要求。分析原因,大气温度超过30℃时混凝土扩展度有损失,考虑上线施工时混凝土不能保证连续灌注,工装未调整好板超高侧偏厚。下一步整改措施如下。调整减水剂的增加保坍组分,缓凝组分,降低坍损,改善气泡质量,确保揭板试验在高温环境下的连续性灌注,调整工装,保证混凝土厚度满足要求。

4.3.8 第八次灌注

第八次揭板试验选择直线P5600 板型,灌注前进行现场性能检测,结果如下。坍落扩展度620mm,扩展时间3.9s,含气量7.2%,入模温度30.0℃,板腔温度28.4℃,灌注开始时间10:39,灌注结束时间10:41,灌注用时1min40s。这次揭板时间为1:00,与灌注结束间隔14h20min。5 月3日进行验收,灌注质量结果如下。厚度:采用钢尺检测自密实混凝土厚度,分别为91mm、90mm、90mm、90mm,满足要求。充盈度:自密实混凝土与底座和轨道板粘结紧密,有少量气泡存在。

表面状态:存在80 个6cm²气泡,最大50cm²气泡2个,气泡面积2%范围内,但满足要求。断面状态:骨料悬浮效果好分布均匀。侧面状态:满足要求。分析原因,是灌注时间过快,导致工艺性气泡未能及时排除。下一步整改措施如下。继续使用调整好的减水剂进行下一次揭板试验在高温环境下的连续性灌注,控制灌板时间,出均匀料后再多排一会。

4.3.9 第九次灌注

第九次揭板试验选择直线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度620mm,扩展时间5.3s,含气量7%,入模温度31.0℃,板腔温度28.1℃,灌注开始时间12:34,灌注结束时间12:41,灌注用时6min50s。揭板后验收灌注质量如下。厚度:采用钢尺检测自密实混凝土厚度,分别为91mm、92mm、89mm、90mm,满足要求。充盈度:充盈度饱满。表面状态:存在20 个6cm²气泡,最大12cm²,气泡面积2%范围内,表面无可见裂纹,无泌水现象,满足要求。断面状态:骨料悬浮效果好分布均匀。侧面状态:满足要求。分析原因,是大气温度在30℃以上时混凝土扩展度损失明显。下一步整改措施如下。大气温度高于30℃时,增加减水剂保塌成分。

4.3.10 第十次灌注

第十次揭板试验选择直线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度640mm,扩展时间3.8s,含气量7.2%,入模温度32.6℃,板腔温度30.0℃,灌注开始时间11:19,灌注结束时间11:22,灌注用时2min26s。

这次揭板时间为5 月5 日1:30,与灌注结束间隔14h41min。5 月5 日进行验收,灌注质量结果如下。厚度:采用钢尺检测自密实混凝土厚度,分别为90mm、92mm、89mm、91mm,满足要求。充盈度:充盈度饱满。表面状态:存在38 个6cm²气泡,气泡面积2%范围内,但满足要求。断面状态:骨料悬浮效果好分布均匀。侧面状态:满足要求。分析原因,是灌注时间过快,导致工艺性气泡未能及时排除。下一步整改措施如下。控制灌板时间,出料口增加放料时间,排除工艺性气泡。

4.3.11 第十一次到十五次灌注

在不同温度条件下,对不同揭板时间控制进行总结,对自密实工装工艺等进行总结。

4.3.12 第十六次灌注

第十六次揭板试验选择直线P5600 板型,灌注前进行现场性能检测,情况如下。坍落扩展度670mm,扩展时间3.7s,含气量7.0%,入模温度为28.1℃,板腔温度24.2℃,灌注开始时间16:32,灌注结束时间16:38,灌注用时5min03s。这次揭板时间为5 月27 日6:00,与灌注结束间隔13h22min。5 月27 日进行验收,灌注质量结果如下。厚度:采用钢尺检测自密实混凝土厚度,分别为91mm、92mm、90mm、91mm,符合要求。充盈度:充盈度饱满。表面状态:表面无可见裂纹,存在10 个6cm²以上气泡,气泡面积2%范围内,满足要求。断面状态:骨料悬浮效果好分布均匀,满足要求。侧面状态:侧面平整,无空洞麻面,满足要求。总体结论为满足验收要求。

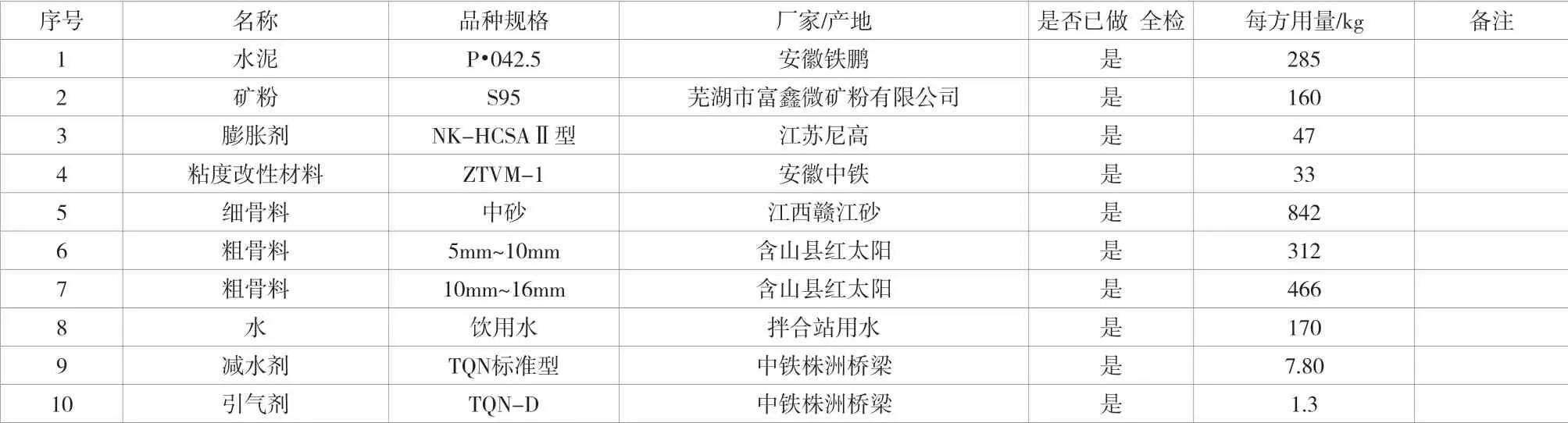

表1 最终试验配合比

4.4 试验总结

试验总结如下。1)经过室内试拌、拌合站试拌及现场揭板结果,确定最终配合比。2)调整砂率为53%,混凝土流速变快,黏聚性较好,包裹性有所改善,因此调整合理的砂率有助于提高混凝土的和易性,砂的细度模数应控制在2.5~2.7 最为适宜;粗骨料应粒形圆润,级配合理,有助于提高混凝土流速和包裹性,细骨料和粗骨料要严格控制含泥量,含泥量过大会造成混凝土需水量大,塌落度损失加快,影响外加剂的使用效果,且在生产混凝土过程中波动较大,不易控制。因此在施工过程中要严格控制原材料质量,避免因原材料波动影响混凝土质量。3)混凝土生产之前,应准确测量原材料含水率,避免因用水量的波动影响混凝土状态;使用不同批次的水泥、矿粉等材料时,都应提前进行一次试拌,如有不匹配的情况时,应及时让外加剂厂家技术人员进行适应性调整。自密实混凝土对环境温度的敏感性较大,灌注时最好能够选择温度在10℃~25℃时进行施工,如果温度变化较大,应对外加剂中的缓凝和保塌成分进行调整。4)在揭板过程中,板腔内如有积水,对混凝土影响较大,会导致混凝土塌落度变大,表面有浮浆,揭板后表面有发泡层,所以揭板前要保证板腔内湿润但不能有积水,下雨天不能灌板。5)灌板施工过程中确保施工流程顺畅,施工娴熟,组织衔接好线下、线上运输及工序衔接,避免混凝土出站时间过长导致塌落度、扩展度、流动性损失,无法顺利灌板。

5 最终确定自密实混凝土相关内容

相关内容如下。1)最宜含气量:宜控制在6%~8%。2)最宜坍落扩展度:最低不宜低于630mm,最高不宜超过670mm。3)最宜灌注用时:灌注时间宜为4min~8min。4)灌注环境温度:不宜高于30℃。5)最终试验配合比:通过室内试拌、拌合站试拌及现场揭板试验结果,确定按北京铁科工程检测中心设计的理论配合比作为线上施工的试验配合比,见表1。

6 结语

自密实混凝土由于自身优越的性能,在我国高速铁路领域得到快速发展和广泛应用,由于原材料质量、外加剂性能、温度、含气量、工装工艺等对混凝土性能影响很大,所以要通过做工艺性揭板试验,确定满足要求的施工配合比和合适的施工参数,为无砟轨道自密实混凝土大规模线上施工质量控制做准备。