关于掘进机主要部件焊接特点的研究

2022-07-14杨尚武屈晨曦金秀宇

杨尚武 屈晨曦 金秀宇

(三一重型装备有限公司,辽宁 沈阳 110027)

1 掘进机简介

掘进机这种大型地下工程机械的组成部件有运动部件和工作部件等。运动部分有履带行动部,工作部分有截割、铲料装置、输送料机构,动力由液压部分传动,冷却依靠水冷却部分,车身由本体部及后腿组成,其他还包括电气结构、稀油润滑等,使这种工程机械可以自如地进行运作生产工作。

2 CO2气体保护焊简介

2.1 CO2气体保护焊的说明

CO气体保护焊是目前制造业物美价廉的科学焊接技术之一,可细分为两种,一种是CO气体为主的焊接技术,一种是含有氩的混合气体焊接技术。普遍应用于全面手动焊接和自动化机械臂焊接,对焊接环境要求不高,通常在厂房内即可进行技术操作。自身零热特点的CO气体焊接技术有不确定的飞溅,轴向过度无法自如,但是只要采用质量相对优质的焊机进行操作,设置指数适合,并使用含脱氧材质的焊丝,就是效率及成本最优的焊接制造技术。

2.2 CO2气体保护焊的各种参数

在焊丝的选择上,根据焊接的连接点、金属的厚度及效率等需求,薄板(50mm 以下)通常采用1.2mm 的焊丝焊接,厚板(70mm 以上)通常采用1.6mm 的焊丝焊接,更大的焊接量会采用2.8mm 的焊丝焊接。当焊接电流60A~250A,即以短路过渡形式焊接时,焊缝熔深为1mm~2mm;只有在300A 以上时,熔深才明显的增大。

3 掘进机主要部件焊接工艺

3.1 截割头焊接

标准设计制造中,截割头的材料为铸钢,碳当量Ceq=0.49%,齿座材料为35CrMo,碳当量Ceq=0.65%以上两种金属的含碳量较高,硬度亦是如此,焊在一起时排斥效果明显。除此之外,焊接角度螺旋线的截割头截齿座使不同焊接面、焊接点相差甚远,焊接时容易产生较大的焊接应力,严重的可能会产生一些热裂纹,导致焊接失败。

3.1.1 问题分析及建模

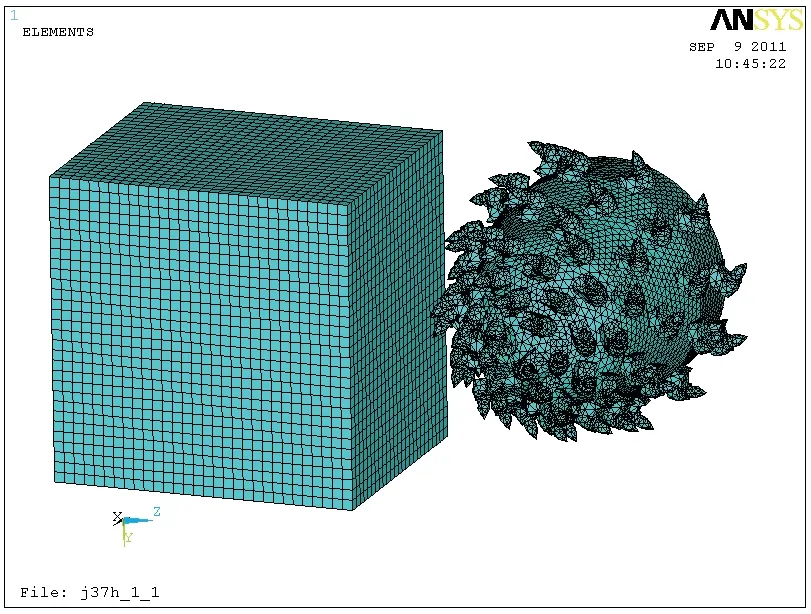

在实际底层工作掘进中,被截割的材料在计算机中需要制造体积较大的模拟煤岩。可以设计立方体,体积有边界但不被截割表面添加不存在反射边界的设定,来模拟实际掘进的材料。在creo 中建立长为1000mm、宽为800mm、高为1000mm 的立方体用于模拟。

3.1.2 材料参数的设定

该课题研究中选用ANSYS/LS-DYNA12.1 程序材料库中193 号材料(MAT_DRUCKER_PRAGER)来模拟煤岩。这种材料本构模型反映了岩体的基本特性,各参数取值如表1 所示。

模拟模型横切掘进时的截割头状态如图1 所示。采用面接触算法中的侵蚀接触算法,并在采用此算法前,定义CONTACT PART 在截割头截齿上,还要将TARGET PART 定义为截割模拟物料,并将截齿定义为刚体。

图1 横切工况有限元模型网格划分

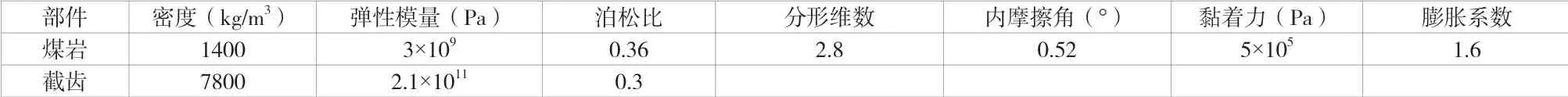

模拟模型横切掘进时的截割头状态时如图2 所示。

3.1.3 结论分析

从图2 中可以清晰地看到截割头前端为阻力最大值位置,截割过程受力不规则的波动主要是与煤岩各向异性的性质及煤块的崩裂有关。截齿座底部焊接位为受力重点。截割头的前端截齿座焊接周长及要求应比后端高。截割头截齿角度形成螺旋曲线,此曲线及角度均需要有保证,否则截割阻力将变大。在焊接时,彻底清除金属表面油污锈蚀等杂质,点固前局部预热,组立点固定截齿座,焊前整体预热。弧形接触面焊接连接处均为弧形,并非v 型或平的,弧形以大弧形过渡,三边顶点以大曲面、无直边来减少焊接后的应力集中。与此同时也改善了烦琐的焊接技术,但不能取消热处理。多层焊时,第1 层焊道的柱状晶受后焊层的热作用而转化成较细的晶粒,所以多层焊焊缝比单层焊焊缝的力学性能好。

表1 煤岩和截齿的材料参数

图2 模拟模型横切掘进时的截割头状态应力云图

3.2 掘进机铲料装置焊接

铲料装置主要由left 板、right 板、主铲板、A 轮装置、收料轮装置等组成,通过左边及右边的液压马达转动轮体,把掘进机截割工作产生的物料归拢到铲料装置中间,经过输送链带到掘进机后端。铲料装置可以向下活动,以收集物料或支撑前端掘进机,也可向上活动,以供铲高出物料或上坡等工作工况使用。

铲料装置大部分以焊接结构为主,主要受力并体积较大质量较高的部件为left 板、right 板、主铲板,因此它们的结构设计复杂,筋板、腔体较多,并且根据工作避让截割位置的需求和卧底深度的需求,铲尖角度也不同。因此焊接的重点位置需要把关,探伤位置设计也需要衡量,整体铲料装置焊接将直接反映出掘进机的性能稳定性。

3.2.1 问题分析及建模

因left 板、right 板、主铲板为主要焊接结构件,其也是受力主体,所以有限元模型利用shell 单元建立铲料装置,并只分析以上结构件组合。铲板材料采用Q345B,见表2。

表2 Q345B 材料参数

3.2.2 载荷及约束

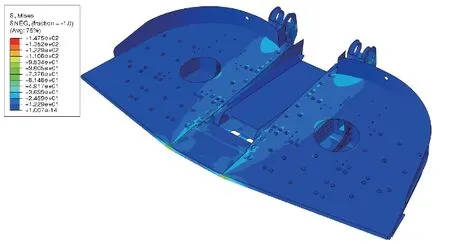

铲板受到两个油缸的水平推力,大小均为814000N,将铲板下端转轴的旋转自由度放开,约束铲板前端延铲尖方向自由度。铲板仿真分析如图3 所示。

3.2.3 结论分析

铲料装置最大应力148Mpa 位于铲尖前端两侧筋板位置,主铲板为主要为受力结构,应力集中于主铲板铲尖位置。由于主铲板为掘进机前端支持主受力,型腔烦琐,无法单次完成焊接整体部件,因此采用多点多遍焊接。先对主框架受力架构焊接,拼出外型,然后将小件焊接为整体,再进行组合连接,焊接成整个铲料装置。这样小件变形量低,整体变形量可控度高,并能保证较高的刚性。铲料装置所有部分都要采用多次焊接技术。根据位置的不同,焊接次数一般为横板4 遍及竖直版6 遍,铲尖处的堆焊量最多,焊接装配及焊接单件的遍数多达6 遍,以保证坡口深度与焊角尺寸。适合的组焊布局及焊接工艺顺序可增加铲料装置各部分稳定性和强度。焊后热处理时需要有必要的固定工艺及支撑结构的增加,工艺受热后冷却至室温再拆除工艺工具。合理改进焊接工艺,控制焊接变形及质量,才能满足铲料装置结构对于掘进机的重要作用。

图3 铲料装置应力云图

3.3 本体部焊接

掘进机的本体部位于设备的心肺位置,但结构又像身体的骨骼连接各躯干,是整个结构的重心。主要构造为掘进骨架安装、回转支承安装、回转台等。掘进骨架由本体架安装连接板组装而成,焊接结构组成主体,材料选用Q345 或Q460C 等厚钢板。在掘进机的前端有截割部,安装在本体部上端的回转台,前端的铲料装置也安装在本体上,液压系统泵站架构位于设备右侧,左侧安装人工操作骨架,中空的设计可使截割物料从中间输送于尾部位置,掘进机下方装有履带行动部。

3.3.1 问题分析及建模

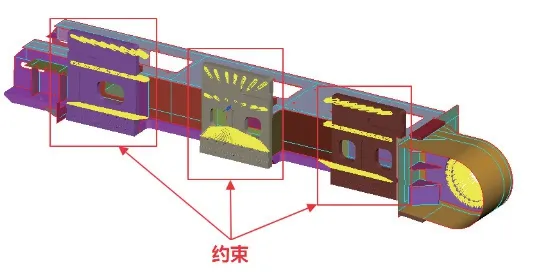

掘进机工作主要集中在截割部上,本体部作为承载截割部工作时反向冲击的载荷,会受到截割壁反向轴向力以及向下重力。该文选用的某机型的参数设定为轴向力载荷8.4t,垂向力载荷16.8t。本体部材料采用Q345B。本体部分析状态如图4 及图5 所示。

3.3.2 结论分析

本体架应力最大值为87MPa,出现在防护板侧面与主立板焊接处。主立板油缸连接耳端面截面变化部位应力集中,属于易开裂位置。防护板直接焊接到本体架两侧油缸连接耳处应力较高,为避免拼接结构应力集中,可减少焊接强度负担。掘进机本体部通常是由大于36mm 的厚钢板结构组成,尤其前后连接板及立板接处,一些主要筋板的厚度约为70mm 左右,坡口的设计为双边V 型坡口。由于V 型坡口的角度的局限性,除保证焊透外还应考虑施焊方便,板越厚、坡口宽度越宽,焊接时钢板越容易变形。坡口换成带钝边双J 型坡口,能保证焊接渗透度高,也能让破口宽度设计的相对偏小、焊接偏窄。

图4 本体部应力云图

图5 本体部应力云图放大

3.4 履带行动部焊接

掘进机作为巷道工作的大型井下工程机械,需要在恶劣环境中自由前进,在凸凹的斜面中无束缚移动,还要保证转体及爬坡的能力。履带行动部的动力源是驱动装置,包括电机驱动组件以及液压马达驱动组件。履带板有两个种类,分别为整体式履带板以及滚子式履带板。使用率高的支承方式为支重轮式。履带行动部担负着整个工程机械的核心质量,还为整个工程机械自由及平稳的移动提供动力保障。掘进机能否持续工作、高效截割,履带行动部的焊接结构至关重要。

3.4.1 问题分析及建模

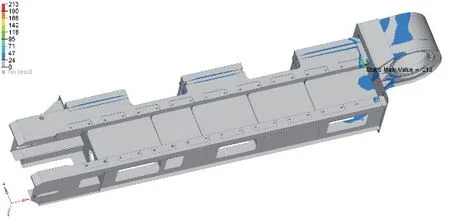

履带行动部整体采用壳网格和四面体实体网格划分。在履带行动部驱动电机安装点处抓取Rbe2 刚性单元,用于加载纵向驱动力。在履带行动部与本体部安装位置抓取Rbe2刚性单元,并施加固定约束。在行走部承重轮安装点处抓取Rbe2 刚性单元,并施加工况载荷。如图6 所示。

履带行动部材料为Q345B。由于履带行动部采用单侧模型分析,故侧向与垂向的工况载荷相对于整机采用一半的载荷进行分析。载荷采用某机型的数据,具体载荷施加方法如下。工况1:纵向施加驱动电机安装点838570 载荷,垂向施加承重轮安装点载荷872200 载荷。工况2:侧向承重轮安装点125000 载荷,垂向与工况1 相同。履带行动部分析结果如图7 及图8 所示。

3.4.2 结论分析

工况1 最大应力213MPa,工况2 最大应力121Mpa。通过分析可知,在两种工况下,最大应力的位置均在焊缝端部,在后续的产品设计及焊接过程中,需要重点关注这些位置。从整体看,履带架侧面的变形也较大。在掘进机履带架车间工厂组焊时,需要设计合理的焊接组焊顺序,由小之大,由少至多,由外至内焊接,如此可严格控制焊接变形,梳理出合适的工艺排序,以及确定可控差异量,进而减小掘进机在行驶过程中履带架焊接变行对履带张紧力的影响。

图6 履带行动部有限元模型约束施加

图7 工况1 应力云图

图8 工况2 应力云图

4 结语

该文通过各部件模型有限元分析,为焊接工艺设计引领了方向,通过预判焊缝在工作时的应力分布及其变形特点,为采取针对性的措施提供了可靠的理论依据,进而提高各部件的焊接强度。该文还提出了工艺特点的焊接注意事项及焊接变形避免方法,为焊接工艺的质量提升提供可靠的帮助,使掘进机整机工作稳定性得到保障。