微波消解/ICP-AES法测定拟薄水铝石中的微量Na和S元素

2022-07-13赖婷婷刘雅琼曾双亲

赖婷婷,戴 新,刘雅琼,王 轲,吴 梅,曾双亲

(中国石化石油化工科学研究院,北京 100083)

载体的性质是影响催化剂性能的重要因素之一,拟薄水铝石作为γ-Al2O3载体的前身物,其组成与性质决定了氧化铝载体的结构与性质[1]。杂质会影响拟薄水铝石的性能与品质,杂质少、纯度高的拟薄水铝石胶溶性更好,以其制备的氧化铝载体可以提供更好的孔结构和更大的比表面积,有利于提高活性金属和酸性中心的分散性,得到高活性催化剂[2-4]。相反,杂质较多时会影响催化剂的活性,如杂质Na会使催化剂中毒,杂质S会使拟薄水铝石胶溶性变差。因此,需要监控工业拟薄水铝石的杂质含量[5-7]。

拟薄水铝石中杂质S含量的测定方法有碳硫分析仪法、重量法、滴定法等[8];除杂质S外,其他微量杂质,如Si,Fe,Na,Cu,Ca,Cl等的测定方法有分光光度法、电位法、电感耦合等离子发射光谱(ICP-AES)法和X射线荧光光谱法(XRF)等[9-12]。其中,ICP-AES法也有用于稀土[13]、催化剂[14]、矿石[15]、煤等材料中微量S元素的测定[16]。虽然元素分析的方法众多,但目前尚未见一种方法同时测定拟薄水铝石中Na含量和S含量的报道。随着工业拟薄水铝石产量增加和质量提升,原有分析方法已无法满足工业生产需求,因此需要建立新的对应定量分析方法,从而快速、准确地测定拟薄水铝石中的微量Na含量和S含量。

微波消解法可以在高温、高压、浓酸条件下较好地溶解试样,且对试样污染度低,被广泛用于试样的前处理。ICP-AES法可快速、准确地分析多种元素,具有灵敏度高、检出限低、线性范围宽的优点。本研究以盐酸为消解液,将微波消解法与ICP-AES分析相结合,优化微波消解条件,考察在ICP-AES测定Na、S含量过程中不同元素间干扰和基体影响;在消除或减弱元素间干扰及基体影响的前提下,建立拟薄水铝石中Na含量和S含量的ICP-AES定量分析曲线;在较好的线性相关系数和相对标准偏差下,确定方法线性范围;确定方法的精密度、准确性、加标回收率;以期所建的微波消解ICP-AES定量分析方法可用于工业拟薄水铝石中微量Na、S含量的测定。

1 实 验

1.1 试剂与材料

拟薄水铝石,工业品,由中国石化长岭催化剂厂提供;盐酸,质量分数为36%~38%,优级纯,由北京市通广精细化工公司提供;超纯水,自制;Na标准溶液,质量浓度为1 g/L,由中国计量科学研究院提供;S标准溶液,质量浓度为1 g/L,由国家钢铁材料测试中心钢铁研究总院提供;Al标准溶液,质量浓度为10 g/L,由国家钢铁材料测试中心钢研纳克检测技术有限公司提供。

1.2 仪器及工作参数

微波消解仪,CEM MARS6型,由美国CEM公司生产,工作条件:最大工作压力为1.5 MPa,功率为1 800 W,消解温度为185 ℃。

ICP-AES仪,5110 SVDV型,由美国Agilent公司生产,测试条件:高频发生器功率为1 400 W,工作气体为氩气,体积分数为99.999%。等离子体气体流量为12 L/min,雾化气流量为0.7 L/min,辅助气流量为1.0 L/min,冲洗时间为30 s。

1.3 样品前处理

将拟薄水铝石样品在600 ℃下烘干2 h,置于干燥器中冷却至室温。称取一定质量样品(精确至0.000 1 g)置于微波消解仪的消解罐中,加入一定量的盐酸进行消解。微波消解程序设定为:用10 min将消解罐温度从室温升至80 ℃,保持5 min;然后以4 ℃/min速率升温至120 ℃,保持5 min;再以3.25 ℃/min速率升温至185 ℃,保持一定时间进行消解。消解完毕后冷却至室温,用超纯水稀释定容50 mL,测定水溶液的元素含量。

1.4 标准曲线溶液配制

根据样品消解后杂质元素含量在待测溶液中的范围,用Na标准溶液和S标准溶液配制一系列体积为50 mL的标准曲线溶液,并加入Al标准溶液,使标准曲线溶液中的Al质量浓度为1 g/L,标准曲线溶液中的Na质量分数分别为0,0.5,2,5,10,15 μg/g,标准曲线溶液中S的质量分数分别为0,5,10,15,25,35 μg/g。

2 结果与讨论

2.1 样品消解条件的优化

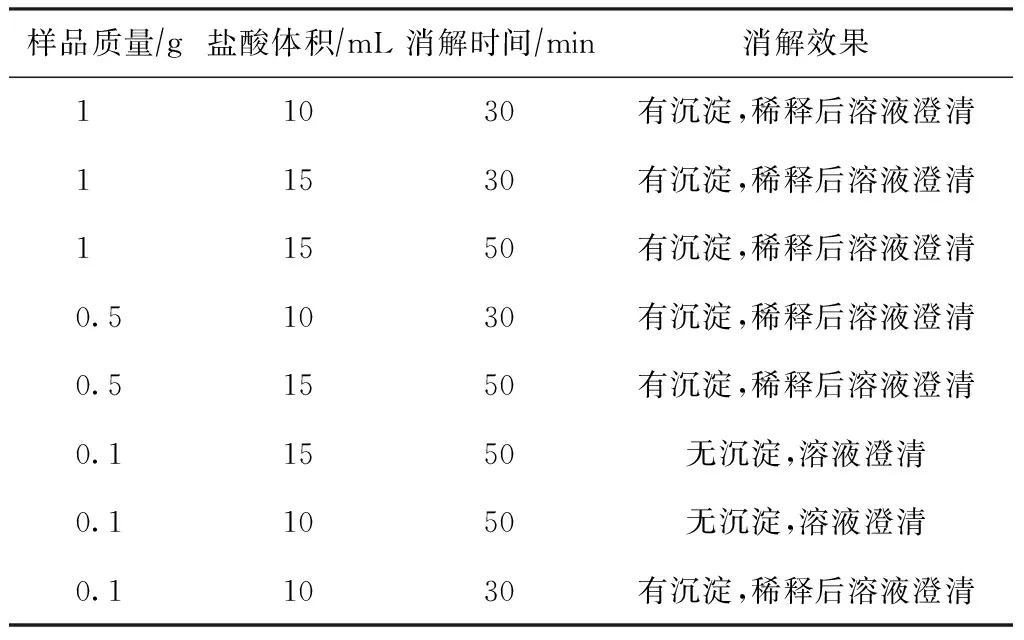

拟薄水铝石的主要成分为氧化铝,因而选取盐酸为消解液。消解温度设定为185 ℃,其他消解条件和消解效果如表1所示。从表1可知,从试剂消耗量考虑,为保证拟薄水铝石完全消解,最佳消解条件为:样品质量0.1 g、盐酸体积10 mL、消解时间50 min。

表1 样品质量、酸体积、消解时间对消解效果的影响

2.2 分析谱线波长的选择

分别在仪器推荐的谱线波长588.995 nm和589.592 nm下测定标准溶液中的Na含量,发现在谱线波长为588.995 nm时干扰严重,谱线波长为589.592 nm时干扰较轻,因此测定Na含量的谱线波长选择589.592 nm。同样,选择测定S含量的谱线波长为181.972 nm。

2.3 氧化铝基体对Na、S含量测定结果的影响

由于拟薄水铝石中存在大量氧化铝基体,经微波消解、定容、稀释等前处理后,水溶液中的Al3+质量浓度很高,约为1 g/L。因此,需明确Al3+是否会干扰Na、S含量的测定结果。

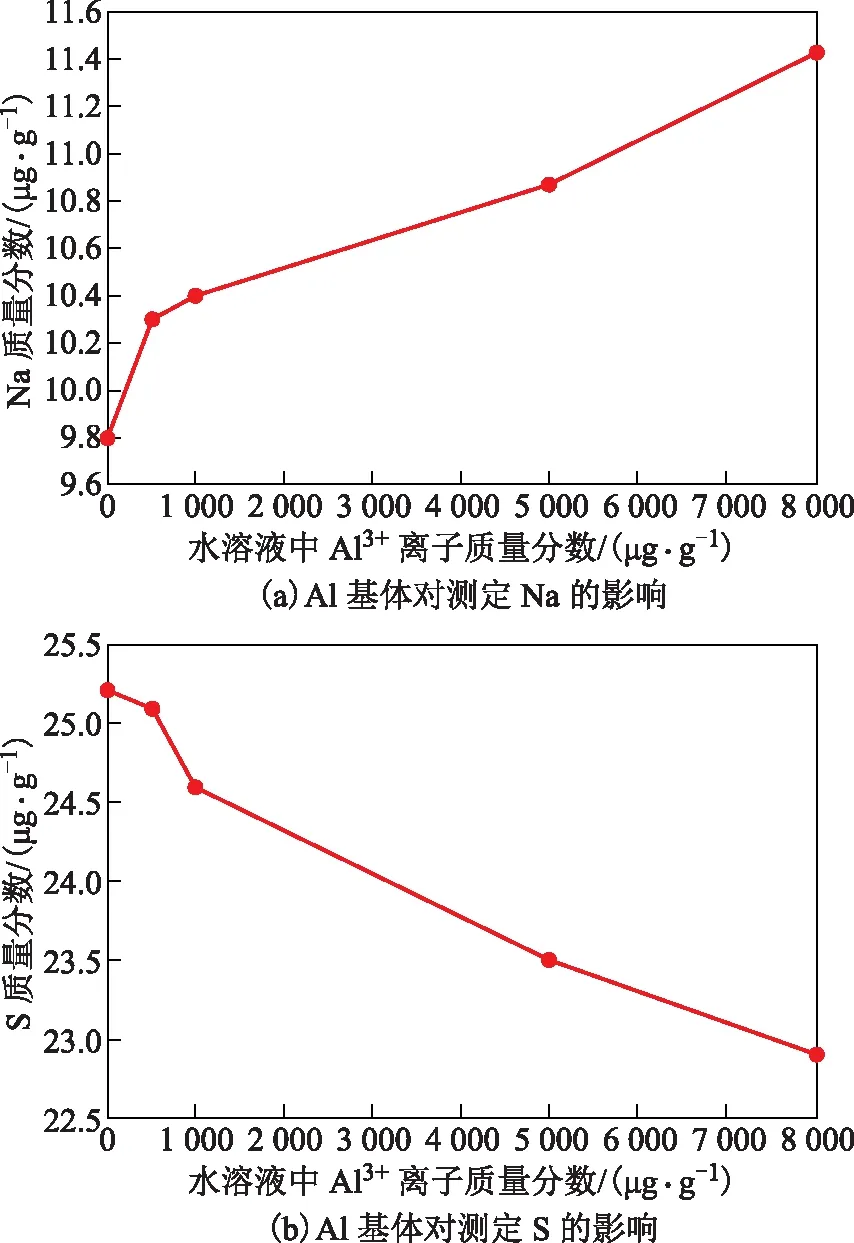

为探究Al3+对Na含量测定结果的干扰,将Na标准溶液与Al标准溶液混合,配制一系列Na+质量分数为10 μg/g,Al3+质量分数分别为0,500,1 000,5 000,8 000 μg/g的混合标准溶液。然后,采用ICP-AES测定混合溶液中的Na含量,结果如图1(a)所示。从图1(a)可以看出:随着溶液中Al3+含量增加,Na含量的测定值增大,与实际值相对误差越大;当溶液中Al3+质量分数不大于1 000 μg/g时,Na含量测定结果受Al3+干扰较小,测定值与实际值的相对误差在5%以内;当溶液中Al3+质量分数大于1 000 μg/g时,Na含量测定结果明显受到Al3+干扰,测定值与实际值相对误差很大;当溶液中Al3+质量分数为8 000 μg/g时,Na质量分数测定值比实际值增大14.3%。

同样,为探究Al3+对S含量检测结果的干扰,将S标准溶液与Al标准溶液混合,配制一系列S质量分数为25 μg/g,Al3+质量分数分别为0,500,1 000,5 000,8 000 μg/g的混合标准溶液。其ICP-AES测定结果如图1(b)所示。从图1(b)可以看出:随着溶液中Al3+含量增加,S含量的测定值逐渐减小,与实际值相对误差逐渐越大;当溶液中Al3+质量分数不大于1 000 μg/g时,S含量测定结果受Al3+的干扰较小,测定值与实际值相对误差在5%以内;当溶液中Al3+质量分数大于1 000 μg/g时,S含量测定结果明显受到Al3+干扰,测定值与实际值相对误差较大;当水溶液中Al3+质量分数为8 000 μg/g时,S质量分数测定值比实际值减小8.4%。

图1 Al3+含量对 Na和S含量测定结果的影响

结果表明,高浓度Al3+对Na含量和S含量测定结果都存在明显干扰,从原理上分析,由于大量基体原子的激发和离子化会消耗较多能量,导致待测元素获得激发的能量大幅减少。而采用基体匹配可有效消除或减弱基体带来的干扰,因此需配制与实际样品中Al3+浓度相近的标准溶液来建立标准曲线,才能消除Al3+干扰,准确测定拟薄水铝石中的Na、S含量。

2.4 Na与S元素间的相互干扰

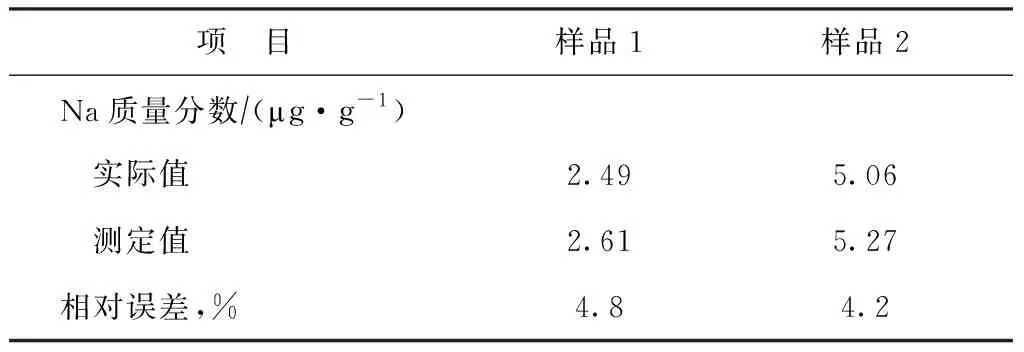

为探究ICP-AES测定过程中S元素对Na元素含量检测结果的干扰程度,在保持Na、S质量分数比为1∶10的情况下,配制不同浓度的Na、S混合标准溶液样品1和样品2。其中样品1和样品2的S质量分数分别为25 μg/g和50 μg/g。测定Na、S混合溶液中的Na含量并计算测量值与实际值的相对误差,结果如表2所示。从表2可以看出,Na质量分数的测定值与实际值的相对误差均在5%以内,说明在考察的浓度范围内,S元素的存在对Na元素含量测定结果的干扰程度很低。

表2 S元素对Na含量测定结果的影响

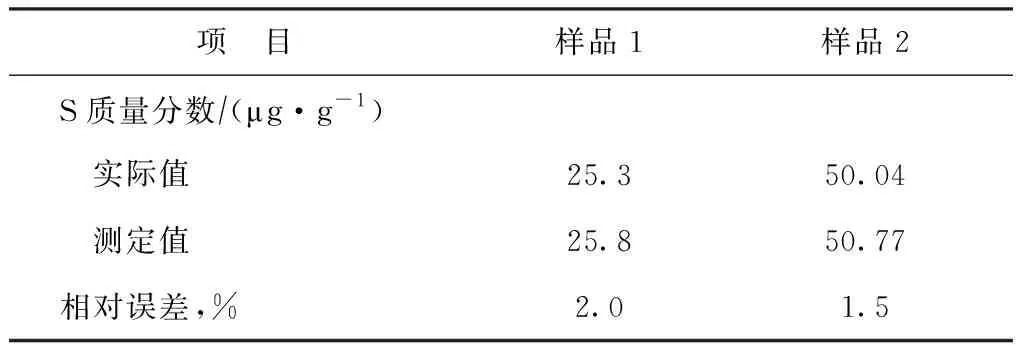

同样,为探究Na元素对S元素含量检测结果的干扰程度,在保持Na、S质量分数比为1∶10的情况下,配制了不同浓度的Na、S混合溶液样品1和样品2。其中,样品1和样品2的Na质量分数分别为2.5 μg/g和5 μg/g。测定混合溶液中的S含量并计算测量值与实际值相对误差,结果如表3所示。从表3可以看出,S含量测定值与实际值的相对误差均在2%以内,说明在考察的浓度范围内,Na元素的存在对S元素含量测定结果的影响很小。

表3 Na元素对S含量测定结果的影响

2.5 杂质对 Na、S含量测定结果的影响

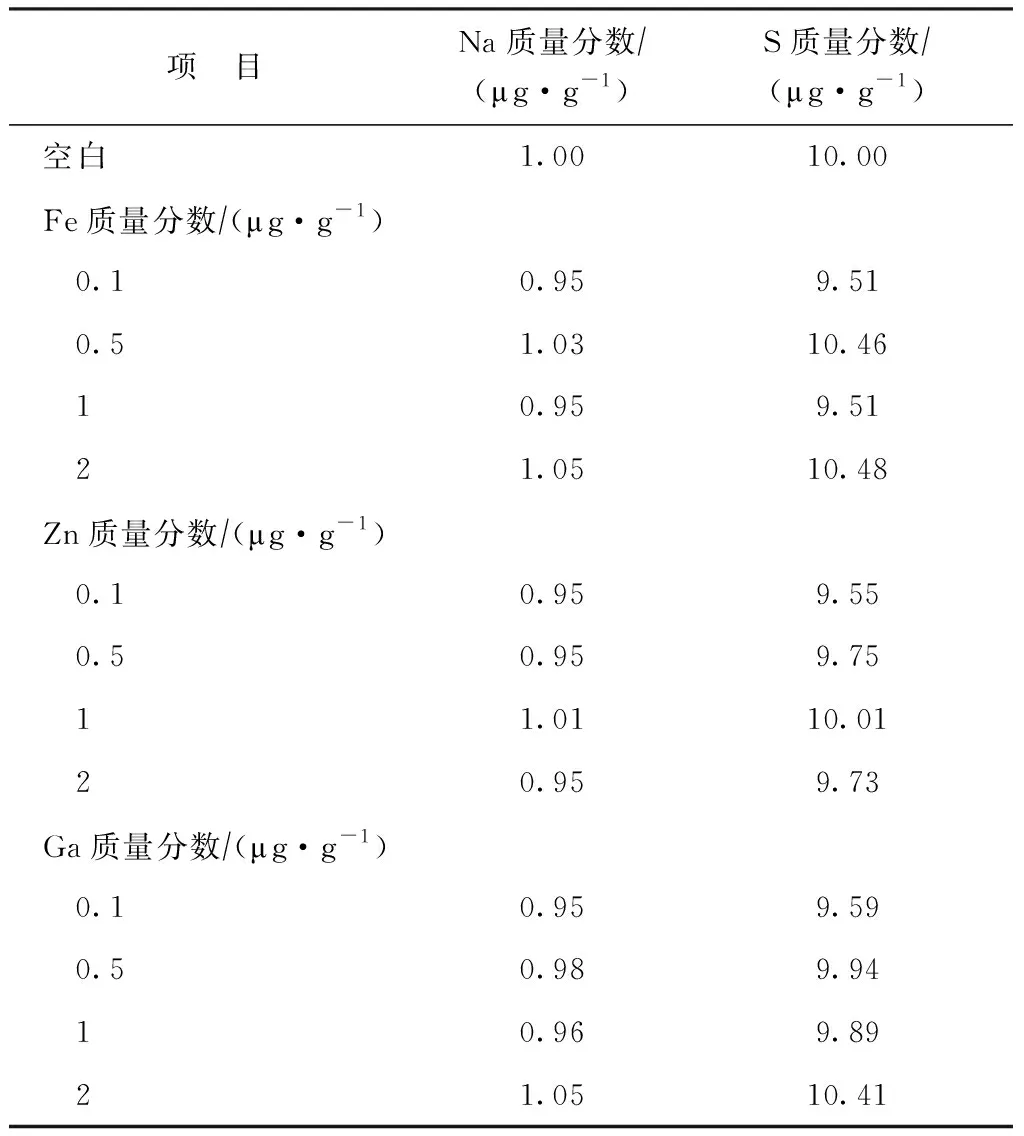

配制一系列不同杂质(Fe,Zn,Ga)含量,Na质量分数为1 μg/g、S质量分数为10 μg/g的溶液,并用ICP-AES测定溶液中的Na、S含量,杂质含量和Na、S含量测定结果如表4所示。从表4可以看出,在不同浓度杂质存在情况下,ICP-AES方法的Na含量和S含量测定值与实际值的相对误差均在±5%以内,说明拟薄水铝石中存在的微量杂质元素对ICP-AES测定Na、S含量的结果基本不造成影响。

表4 杂质含量对Na、S含量测定结果的影响

2.6 标准曲线的建立

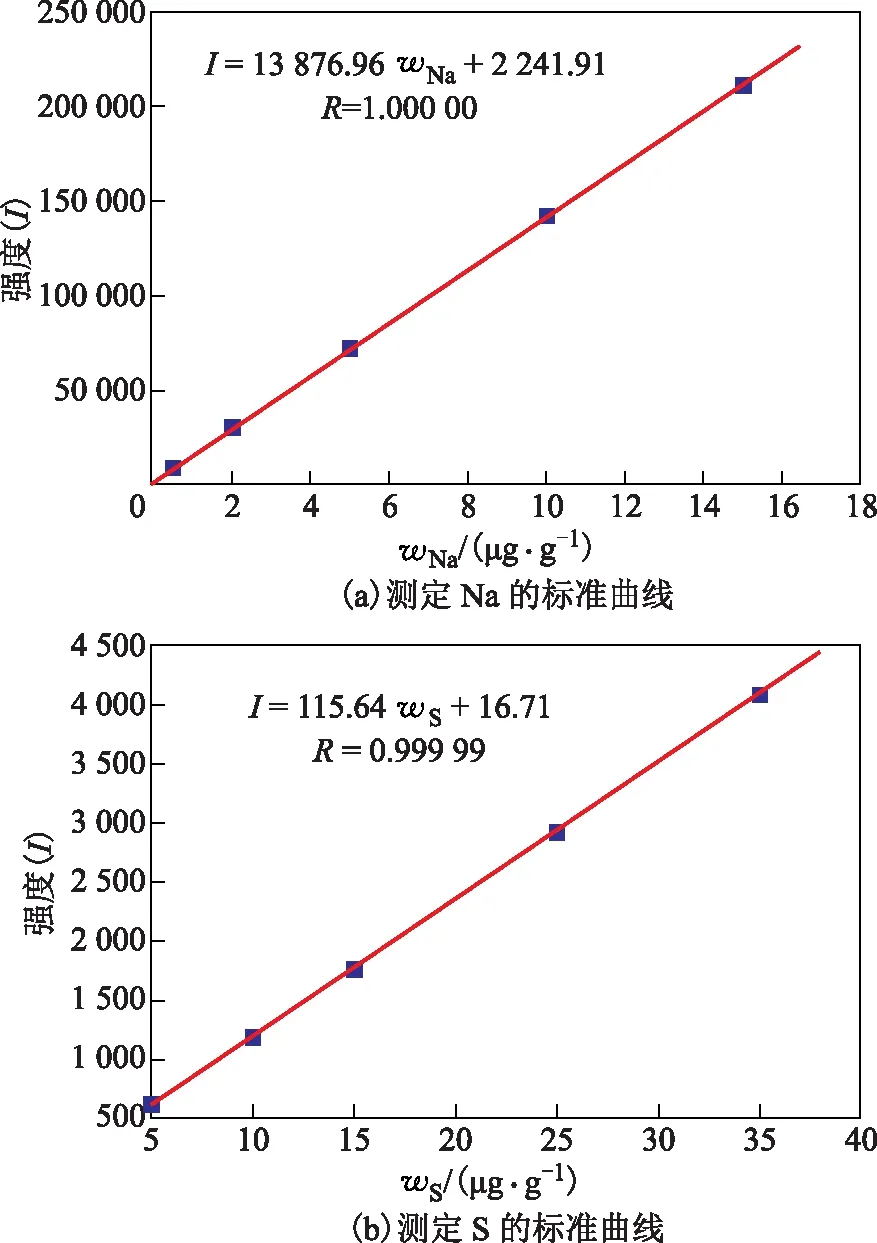

在明确Al基体、目标元素、杂质元素对Na、S含量测定结果的影响之后,确定标准曲线溶液为铝基体和Na、S标准溶液混合溶液,并按1.4节所述方法配制6种标准曲线溶液。标准曲线溶液的测定结果如图2所示。由图2(a)可知,标准混合溶液中Na含量测定结果拟合的线性相关系数为1.000 00;由图2(b)可知,标准混合溶液中S含量测定结果拟合的线性相关系数为0.999 99。这说明建立标准曲线的线性关系优异,拟薄水铝石中微量Na、S元素含量的测试精度较高。

图2 ICP-AES测定Na和S的标准曲线

平行测定11次空白溶液的Na含量和S含量,并计算测量值的标准偏差,得到Na、S质量分数的标准偏差分别为0.021 8 μg/g和0.032 8 μg/g。本方法以该标准偏差的3倍为检出限,因此Na质量分数检出限为0.07 μg/g,S质量分数检出限为0.10 μg/g;该标准溶液测定Na质量分数的线性范围为0.07~15.00 μg/g。S质量分数的线性范围为0.10~35.00 μg/g。由于试验过程是取0.1 g拟薄水铝石样品进行消解,且需定容、稀释至50 mL后再进行测定,因此实际样品Na质量分数为水溶液中Na质量分数的500倍,因而实际样品的Na质量分数测定范围为35~7 500 μg/g,S质量分数测定范围为50~17 500 μg/g。

2.7 方法的精密度

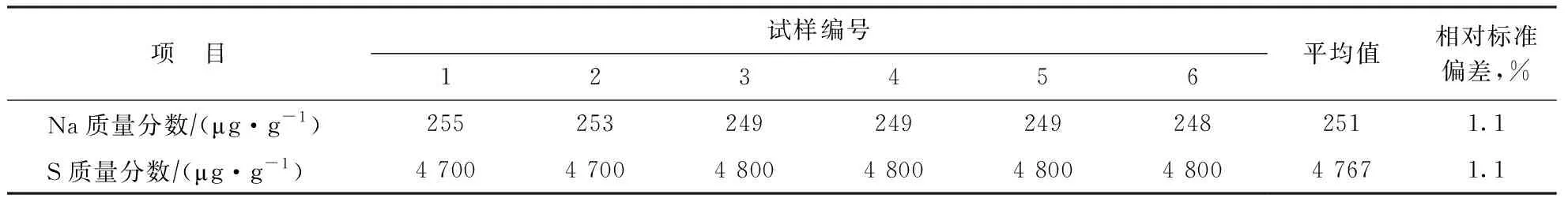

称取6个拟薄水铝石试样各0.1 g(精确至0.000 1 g),在优化的样品消解条件下处理后,分别测定6个样品的Na含量和S含量,并计算6次测定结果的相对标准偏差,以评价该测试方法的精密度和重复性,结果如表5所示。由表5可知,Na质量分数测定的相对标准偏差为1.1%,S质量分数测定的相对标准偏差为1.1%,表明该消解处理方法和测试标准曲线的重复性很好。

表5 测定方法的精密度试验结果

2.8 加标回收率

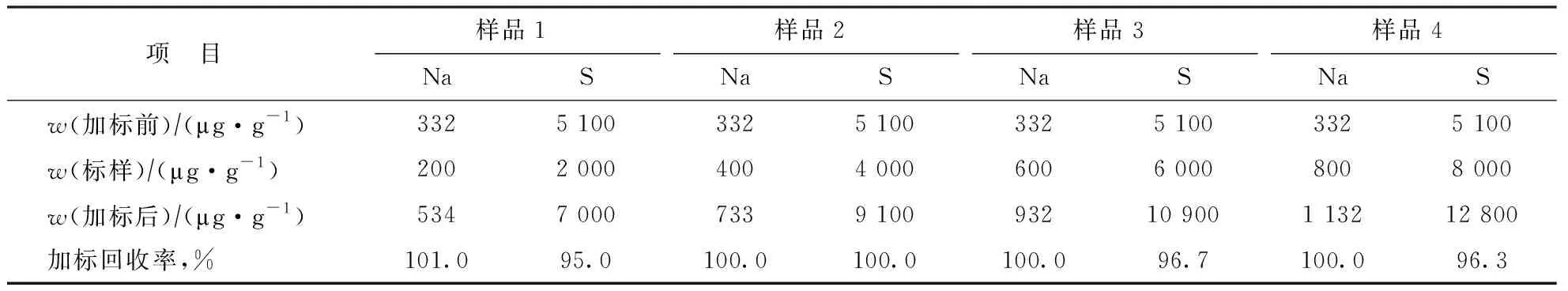

取一种工业拟薄水铝石样品,在样品中加入不同浓度的标准溶液进行加标回收试验,在相同的样品前处理条件下消解,采用ICP-AES测定样品的Na含量和S含量,结果如表6所示。从表6可以看出,Na的加标回收率在100.0%~101.0%之间,S的加标回收率在95.0%~100.0%之间。均满足分析需求。

表6 加标回收试验结果

3 结 论

(1)在系统研究微波消解处理条件和ICP-AES测定过程中干扰因素的基础上,建立了基于微波消解处理的工业拟薄水铝石Na、S含量ICP-AES分析方法。优化的微波消解方法为:对于0.1 g工业拟薄水铝石样品,以10 mL盐酸为消解液,在185 ℃下消解50 min。

(2)所建方法测定Na质量分数的范围为0.07~15.00 μg/g;测定结果拟合线性相关系数为1.000 00,相对标准偏差为1.1%;方法加标回收率为100.0%~101.0%。

(3)所建方法测定S质量分数的范围为0.10~35.00 μg/g;测定结果拟合线性相关系数为0.999 99,相对标准偏差为1.1%;方法加标回收率为95.0%~100.0%。

(4)该方法回收率高,相对标准偏差小,方法精密度高、准确可靠,适用于Na质量分数为35~7 500 μg/g、S质量分数为50~17 500 μg/g的工业拟薄水铝石Na含量和S含量的测定。