催化主风机电机振动高原因分析及对策

2022-07-13李旺

李旺

(中海油惠州石化运行五部,广东惠州 516086)

1 前言

主风机是催化裂化装置最核心设备,一方面提供烧焦所需的氧气;另一方面保证再生器、烧焦罐内的催化剂处于流化状态;所以主风机一旦停止运转,催化裂化装置必然停工。作为主风机的动力来源,主电机振动高会给装置的平稳运行带来隐患。近年来振动故障是电机比较常见的故障之一,现以主风机组电机单机试运过程中出现的比较典型的振动异常为例进行分析,利用状态监测与故障诊断技术找出电机运行过程中振动大的原因并予以解决,保障机组正常运行。

2 主电机基本情况

图1 主风机布置图

该机组为卧式结构,电机轴瓦为合金浇铸球面瓦,共设4个振动探头,驱动端两支,非驱动端两支,采用Bently3300系列。

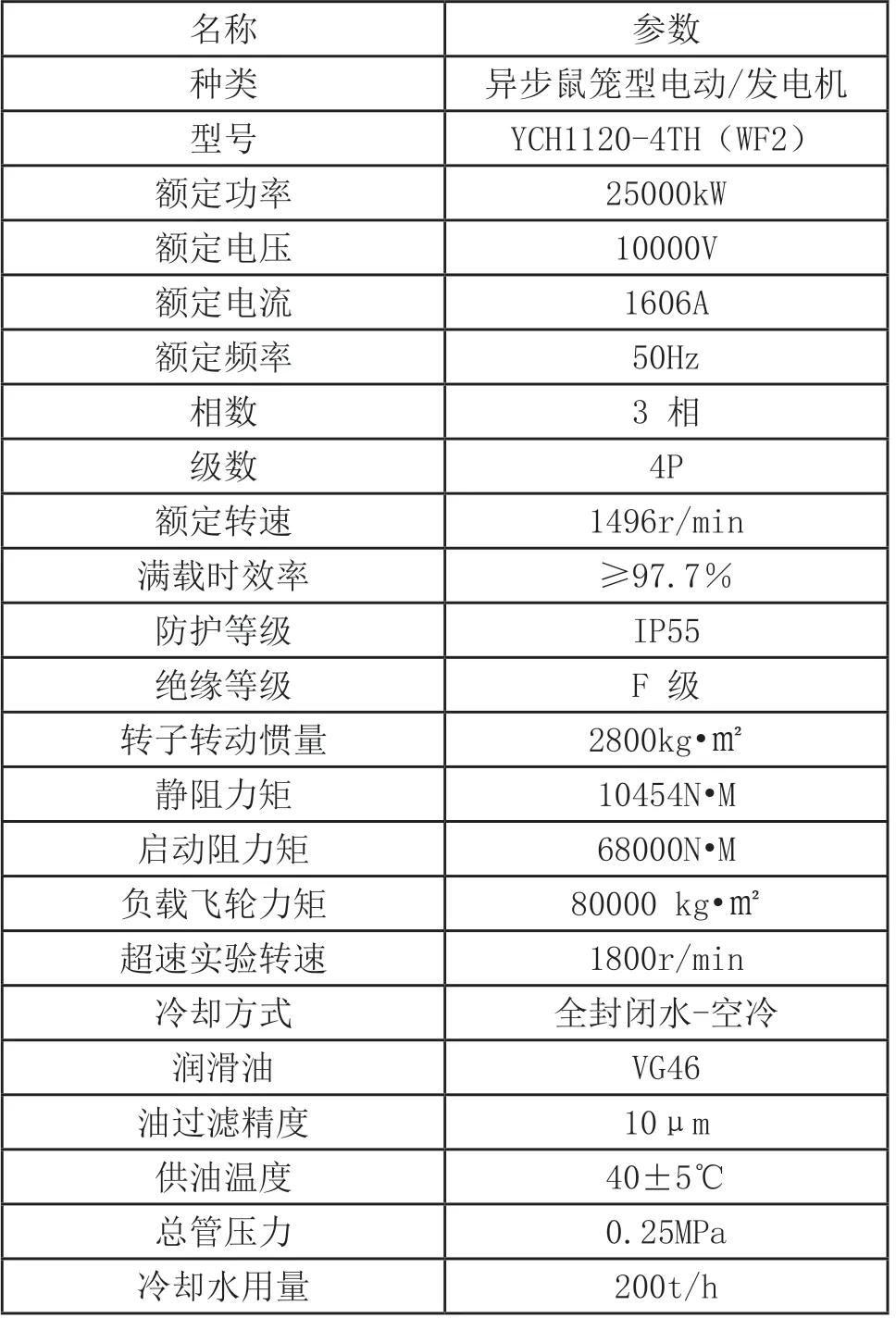

表1 主电机试车参数

转向(从风机端看电机) 顺时针润滑油用量 66 L/min电机总重 71500kg

3 故障分析与故障排除

3.1 电机试运过程及问题发现

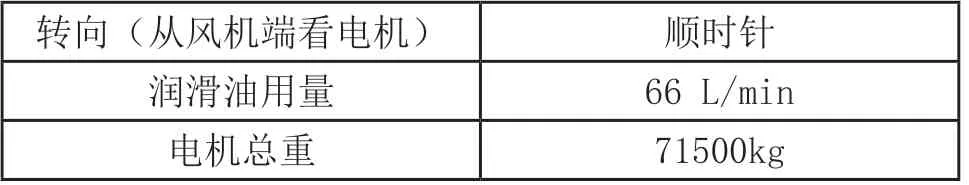

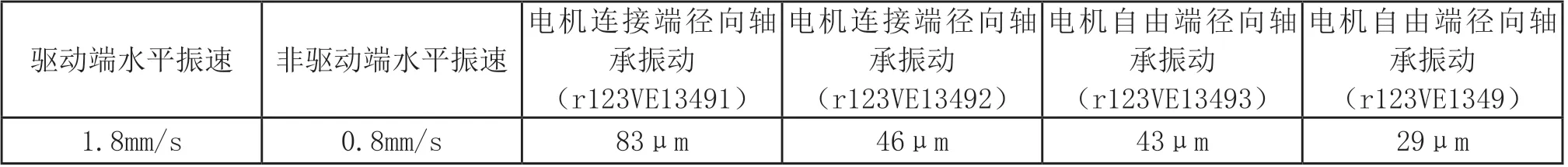

认真了解及分析机器正常运行状态下的振动数据,包括工频的幅值、相位及其他倍频的幅值、相位等,对当前设备的振动信号进行观察和分析时,应与正常运行状态下的振动进行比较,注意参数发生的变化及变化的程。由于此次是电机的首次单机试运,故振动值要参考相似型号的经验值,此类型电机的振动值一般不会超过50μm,本电机的高报警值为≥75μm,联锁停机值≥115μm。本电机进行现场动平衡试验之前共试机四次,振动数据见下表:

表2 电机前四次试机数据表

从表中数据可以发现电机连接端径向轴承振动r123VE13491值明显偏高,由于此时还没有安装状态监测系统,根据CCS画面的趋势图怀疑是油膜震荡问题,所以接下来的工作是首先确认是否为油膜震荡造成电机振动偏高?

3.2 排除油膜震荡问题

油膜震荡:油膜振荡发生在油润滑滑动轴承的旋转设备中,油膜涡动产生后就不消失,随着工作转速的升高,其涡动频率也不断增强,振幅也不断增大。

油膜震荡形成原因:油膜振荡是由半速涡动发展而成,即当转子转速升至两倍于第一临界转速时,涡动频率与转子固有频率重合,使转子一轴承系统发生共振性振荡而引起。

一般解决办法:

1)提高油温,降低润滑油的粘度;

2)使轴颈处于较大的偏心率下工作,利用上瓦油压,使下瓦的载荷加大,从而提高轴瓦的稳定性;

图2 现场试机情况

3)调整轴承的相对高度。

现场单机试运虽然电机转子的振动高,但用便携式测振仪测量主电机振幅值并不高,最高为23μm,结合油膜震荡产生的原因及特征分析本电机的振动偏高的原因是油膜震荡引起的可能性极小。由于电机轴瓦为合金浇铸球面瓦,轴瓦型式已经固定无法改变,根据油膜震荡的特征现场主要进行工作有: a、启动油箱加热器,提高润滑油温度,降低润滑油粘度;b、调整轴瓦与轴的间隙,提高轴瓦的相对高度;c、电机转数超过500r/min后立即停顶升油泵,使油膜更快更好建立;d、停顶升油泵后使顶升油泵出口压力尽快回零,避免对油膜建立产生不好影响。但是经过再次试机振动值几乎没有变化,问题依然没有得到解决,因此排除油膜震荡问题是造成电机振动高的原因。

3.3 进一步试机分析,基本锁定为动不平衡问题

接下来在现场增设了状态监测系统,通过频谱发现1倍频较高,初步判断为是转子动不平衡造成电机振动高。

动平衡:指确定转子转动时产生的不平衡量的位置和大小并加以消除的操作。

转子转动时产生的不平衡量是因转子各微段的质心不严格处于回转轴线上引起的。各微段因质心偏离回转轴线而产生的离心力都垂直于回转轴线。通过力的合成可把离心力系合成为少数的集中力,其方向仍垂直于轴线。在测出不平衡的位置和大小后,或是直接将它去掉,或是在它的对称方向加上和它相应的质量来平衡它的效应,即通过去重或配重完成动平衡。

现场一共做了7次动平衡,具体情况如下:

表3 一次配重情况及试车数据:两端同向各试加350g,∠45°

表4 二次配重情况及试车数据:两端同向各试加220g,∠15°

表5 三次配重情况及试车数据:在第二次基础上顺转45°,各试加350g,∠15°;350g,∠285°

表6 四次配重情况及试车数据:在第三次基础上驱动端联轴器临时试加110g,∠230°

表7 五次配重情况及试车数据:复原第三次状态,驱动端单头试加310g,∠30°

表8 六次配重情况及试车数据:保持第五次状态,非驱动端单头试加460g,∠30°

表9 七次配重情况及试车数据:将第六次非驱动端试加的460g逆转至60°,在75°处增加220g

图3 现场试机情况

电机振动的高报值为75μm,联锁值为115μm,所以电机最终振动值最高70μm依然偏高,为了保障装置的安、稳、长、满、优运行,在经过7次动平衡试验后振动情况依然没有明显好转的情况下,决定将电机返厂解体检查并修复。

3.4 电机返厂后处理情况

3.4.1 解体主电机,将机座截刀,然后进行转子调校,复测了轴承间隙等数据,并将测振档和轴瓦档抛光。具体如下:机座平面度0.10 mm,机座中心高1119.80mm(截刀前),截刀后机座中心高1118.50mm;

3.4.2 转子调校后复测数据的偏差都在相关规范要求允许的范围内;

3.4.3 轴承座重新贴绝缘并对其研磨,然后主电机回装,试车;

轴承绝缘研磨过程就是将一种特殊涂料涂在轴承最下边边缘使之与轴承座充分接触,来验证轴承与轴承座接触良好,轴承绝缘研磨合格。轴承绝缘研磨合格后,主电机进行回装,试车过程振动情况如下:

2019年6月12日18:55—19:16完成主电机第一次试车。刚到额定转速时的数据,振动最大值100μm;图4是在额定转速下运行20分钟的数据,数据显示最大振动值152μm,最小振动值104μm。此时怀疑是轴承密封圈和盘根的问题,于是拆掉这两个部件再次进行试机。

图4

2019年6月12日20:18—20:48完成主电机的第二次试车。试车数据最大振动值184μm,最小振动值96.5μm。此时怀疑瓦隙可能在研磨轴承的时候变化了,于是又拆掉轴瓦重新测量瓦隙,拆开后检查瓦隙数据正常,然后适当调整了下瓦隙,于6月14日14:34—15:44又试了两次,结果振动值依然很大,最后决定将电机再次解体检查转子,测量转子各项数据,重新对转子校动平衡。

电机厂6月15日将电机再次解体,解体后仔细检查并测量主轴数据发现轴的驱动端和非驱动端不对中,偏差1.5道,将驱动端车掉1.5道后达到同心条件,这样就避免了由于主轴的不对中而产生动不平衡造成转子运转时跳动造成电机振动过高;6月16到19日重新修复轴瓦间隙,回装主电机;6月20日转子轴头加热校直,并将之前所加的平衡块全部拆除重新配重做动平衡;21日总装后再次进行试机,试机结果振动值达标最高45.7μm。

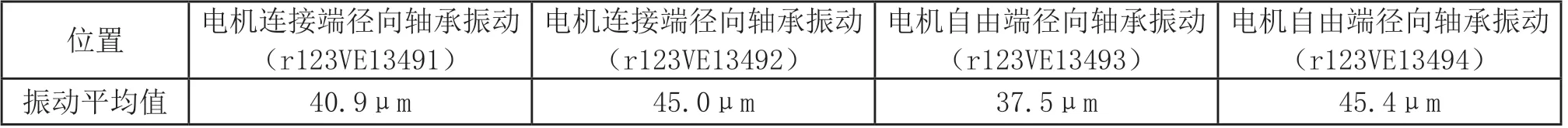

电机返回到现场找正后进行了单机试验,实验结果如下表:

表10 现场电机单试振动数据

单机试验后进行了精找、二次灌浆,之后与主风机联合试机,试机数据如下表:

表11 现场电机、主风机联合试机振动数据

表12 现场电机、主风机、烟机三机组联合试机数据:

至此,电机振动高的问题得到了根本解决。

4 总结

从第一次单机试车发现电机振动高后,做了大量工作:现场前期电机轴瓦进行了两次处理,对轴瓦顶间隙、瓦背紧力、侧隙、油封间隙几方面进行了调整。紧接着在现场对电机进行了7次试机找动平衡,加上前期的4次试机,一共进行了11次现场试机。从现场试机的数据看,主要一倍频振动值偏高,因此把引起电机振动高的主要原因确认为转子动不平衡。

电机返厂后解体,将机座截刀,复测各间隙尺寸,将油挡与轴的间隙调整使之油膜能更好的建立。将侧震挡抛光,轴承贴膜、固化,轴承绝缘研刮。最后发现主轴的驱动端和非驱动端不对中,偏差1.5道,将驱动端车掉1.5道达到同心条件,将之前的动平衡块全部拆掉,将联轴器重新加工,重新做动平衡。

到此电机的振动高的问题得到彻底解决,其根本原因就是动不平衡问题,由于轴的驱动端和非驱动端存在不对中的情况,直接造成转子动不平衡进而使电机振动超标,另外就是动平衡做的不够仔细、精确,为了找到原因解决问题花费了大量的人力物力,电机返厂更是将主风机厂棚拆除,600吨吊车共使用了5天;电机厂技术人员花费了10多天时间将电机两次解体处理。因此电机出厂前的动平衡测试十分重要,一旦出现动不平衡情况后期将花费太多不必要的人力、物力来弥补,不仅如此,还会影响施工进度,如不及时处理,为将来装置的安、稳、长、满、优运行埋下隐患,因此电机转子前期的动平衡试验务必仔细、精确。