包覆结构硅碳复合锂离子电池负极材料研究进展*

2022-07-13任玉杰安玉良隋孟珈史锦程

任玉杰,安玉良,隋孟珈,史锦程

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

前 言

锂离子电池自20 世纪70 年代问世以来发展迅速,目前已被广泛应用于便携式电子设备、交通工具、储能电站及航空航天等领域。锂离子电池具有容量大、工作温度范围宽、循环寿命长、无记忆效应及对环境友好等优点。在各种锂离子电池负极材料中,石墨负极占据了主要市场。但石墨在锂电池中的理论容量只有372mAh/g,已经不能满足人们现在对于高容量,高能量密度的要求。因此,理论容量高达4200mAh/g 的硅吸引了人们的注意,被认为是最具发展潜力的锂离子电池负极材料[1~2]。

硅在嵌锂过程中会发生合金化反应,其中对容量贡献最大的生成物为Li22Si5。但正是因为其储锂量大,嵌锂时晶格会被撑大,等脱锂时则导致晶格坍塌,以至于在循环过程中产生巨大体积变化,硅颗粒粉碎,与铜集流体脱离失去电化学性能。并且,由于硅的体积效应,其表面SEI 膜会不断增长,持续消耗锂离子(Li+),使容量快速衰减。硅还是常见的半导体材料,导电性能差,影响了硅负极材料在锂离子电池中的循环性能[3~5]。基于硅的以上缺点,人们开始研究硅与碳的复合材料,其中碳包覆硅复合材料的研究成果颇为丰硕。碳包覆硅颗粒,能够缓解硅负极材料巨大的体积变化,构建导电网络,提升导电性能。本文简单讲解了硅负极储锂机理,并从结构设计角度介绍了碳包覆硅的单层核壳结构,多层核壳结构及夹层结构、嵌入结构。

1 硅负极储锂机理

与石墨的嵌入式储锂不同,硅负极是以合金化的方式储存Li+,这使得硅获得了4200mAh/g 的高理论比容量。在室温下,硅负极材料提供容量的主要物质是Li15Si4。在首次嵌锂时,Li+先与硅颗粒外层的Si 原子形成LixSi。随着Li+的迁移,硅颗粒内部的晶体硅也逐渐转变为LixSi,当电压达到60mV(相对于Li/Li+)时,LixSi 转变为亚稳态的Li15Si4。脱锂时,Li+向外迁移,Li15Si4逐渐转变为LixSi,直至最后全部转变为非晶态的LixSi。Si 在锂离子电池中的电极反应式如(1)所示[6]:

首次循环结束后,电极材料中的晶体硅消失,非晶态硅参与之后的脱嵌锂行为。硅负极合金化储锂带来高容量的同时,也造成了其循环性能的下降。在Li+嵌入硅颗粒外层时形成Li15Si4,此时硅颗粒内部还没有Li+,这就产生了由锂浓度梯度引起的不均匀体积变化,造成了扩散诱导应力,使得硅颗粒外部逐渐粉碎、脱落,导致电极结构被破坏,造成了库伦效率降低、电池循环寿命急剧衰减等问题[7~9]。

2 硅碳负极结构设计

2.1 单层核壳结构

单层核壳结构是指以硅颗粒为核心,外围包覆一层导电碳材料。其中硅提供高容量,外围碳材料提升硅碳复合材料的导电性能,并且提供缓冲作用,缓解硅在循环过程中较大的体积膨胀,提升循环性能。碳层还可以阻挡硅颗粒与电解液的接触,减少副反应的发生,防止SEI 膜的反复生成与破裂,使首次库伦效率得到一定程度的提升[10~11]。

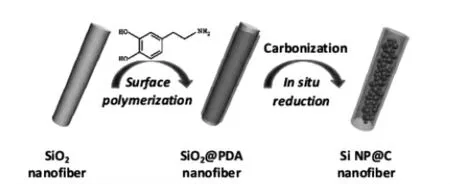

为缓解硅负极体积膨胀效应,Fang 等[12]人以正硅酸乙酯为硅源,多巴胺为碳源,制备了一种弹性中空碳纤维包覆硅颗粒的一维核-壳纳米结构,如图1 所示[12]。中空碳纤维的三维网络结构具有很好的导电性,方便离子扩散,且通过镁热还原反应原位生成了缓解体积膨胀效应的孔隙,使得复合材料的倍率性能和循环稳定性得到了很大的提升。

图1 硅纳米颗粒@碳核-壳纳米纤维制备示意图Fig.1 The schematic illustration of the preparation of Si NP@C coreshell nanofibers

核壳结构中,碳层的厚度对于硅碳复合材料的性能优劣起着重要作用,厚度增加可以减小应力,阻止硅颗粒破碎,但碳层过厚会造成硅比重下降,导致储锂能力减弱。许天昊等[13]采用化学气相沉积法利用碳氢化合物为前驱体在硅上原位生长石墨烯,以反应时间为变量研究了石墨烯厚度对复合材料电化学性能的影响。研究人员在粒径为50nm 的硅颗粒表面上直接生长石墨烯,并发现石墨烯壳层为12nm 时,制得的硅@石墨烯复合材料电化学性能最佳。采用适宜厚度的石墨烯包覆的硅负极材料在电子传导性、材料稳定性及体积膨胀效应等性能上都得到了很大程度的提升及缓解。经过40 次循环后,充电比容量达到1069.8mAh/g,容量保持率为81.2%。而单纯的硅负极材料容量保持率仅有23.5%。

研究人员在探索核壳结构时发现,在硅颗粒与碳壳之间预留一层空隙,会更好地缓解硅的体积膨胀效应,使得内核在膨胀和收缩时不会撑破壳层掉落出来与电解液发生副反应。此种碳包覆核壳结构更大程度保证了硅碳负极的完整性,可形成更为坚固的SEI 膜,提升电池的循环性能[14~15]。青岛大学的张伟课题组[16]以间苯二酚-甲醛和正硅酸四乙酯为前驱体形成碳层和二氧化硅层,经过高温热解与二氧化硅刻蚀,再通过溶胶-凝胶法制备了硅碳基蛋黄壳复合材料。在这种结构中,硅纳米颗粒被包裹在厚度可调整的空心碳壳中,其内核与外壳之间有大约60nm 的孔隙,如图2 所示[16]。其独特的组成方式既保持了电极结构的完整性又能提高电导率。电化学性能测试表明,电流密度为100mA/g 时,100次循环后的可逆容量有999.5mAh/g,在1A/g 条件下经过2000 次可逆充放电后,容量仍有500mAh/g的保持量。这种内核与外壳之间的空隙犹如鸡蛋黄与外壳之间的空隙一般,因此通常被人们称为蛋黄壳结构。此种结构一般以模板法制备,先合成模板,再在模板外包覆一层碳,最后再去除模板,硅碳复合材料中大多以SiO2为模板。

图2 硅@空心碳壳蛋黄壳结构合成示意图Fig.2 The schematic illustration of the synthetic process of Si@HC yolk-shell structure

由于HF 具有腐蚀性,不利于身体健康,且废液会对环境造成污染。Zhang 等[17]人用油包水微乳液工艺,安全无危害地制得了蛋黄壳核壳结构。利用了硅粉的亲水性与三乙氧基硅烷偶联剂溶于有机物苯乙烯的特性,在紫外线照明下发生聚合反应,最后通过冷冻干燥去除水分子形成空隙。并且在水热条件下,硅粉会发生化学反应:Si+4H2O=H4SiO4+2H2。此种方法使得复合材料形成了空隙更大的硅碳核壳结构,在0.2A/g 条件下,经过300 次循环后,可逆容量为1160mAh/g。1A/g 条件下,经过1000 次循环后,可逆容量维持在480mAh/g。与镍钴锰三元材料组成全电池后,在0.2A/g 条件下,循环充放电1100 次后,容量保持在128mAh/g。此种方法对环境友好,工艺简单,比较容易推广到核壳过渡金属氧化物/碳等大体积膨胀材料的制备中。

2.2 多层核壳结构

多层核壳结构即通过两层及以上的碳层包覆硅颗粒,通过多种碳层之间的协同效应为复合材料提高良好的导电能力,更有效地防止硅颗粒裸露出来。

湘潭大学黄月华课题组[18]采用静电自组装和喷雾干燥法制备球状石墨/硅/石墨烯氧化物/碳(Gr/Si/GO/C)复合负极材料。先利用喷雾干燥法制备Gr/Si 颗粒,再通过偶联剂对Gr/Si 处理后与氧化石墨烯进行静电自组装形成Gr/Si/GO,最后以沥青为碳源通过高温热解包覆在最外层。其中氧化石墨烯是形成导电网络,降低欧姆电阻的关键物质,外碳层的包围增强了石墨、硅与氧化石墨烯的结合并阻挡了硅颗粒与电解液的直接接触。合成的Gr/Si/GO/C 复合材料在200mA/g 条件下具有1212mAh/g 的放电容量,初始库伦效率为80.4%,循环100 次后的容量保持率为81.7%。

为了更减小硅体积膨胀效应带来的循环稳定性差的问题,Ding 等[19]人将铝硅合金与淀粉混合通过酸刻蚀热分解法合成了碳包覆多孔硅颗粒,之后加入氧化石墨烯包围在硅碳颗粒外层制得了类石榴结构的多层核壳复合材料,如图3 所示[19]。其中多孔硅相当于石榴籽提供高比容量,碳层类似隔层抑制硅的膨胀,石墨烯相当于外部果壳提升电子导电率和离子传输速率。在碳与石墨烯的双重作用下,硅电极性能得到显著提高。该复合电极初始放电比容量为825.7mAh/g,0.4A/g 条件下,循环100次后可逆容量维持在746mAh/g,容量保持率有90.4%。该研究成果充分显示出,无定形碳与石墨烯对硅基复合材料循环稳定性及导电性等性能有巨大的保障作用。

2.3 夹层结构

夹层结构就如同三明治形状一样,利用两片碳层将硅颗粒夹在中间。一般以石墨烯、碳纳米管等延展性较好的材料作为保护层。这样即使硅颗粒在长周期的脱嵌锂过程中破裂粉碎,也有上下两层碳材料作为隔绝层,可有效减低硅颗粒因结构坍塌与电解液发生的副反应。

Liu 等[20]人采用水热法成功合成了同轴硅包覆碳纳米管,再通过额外的碳层涂覆,获得三明治夹层结构的CNT/Si/C 复合材料。首先以正硅酸四乙酯为硅源,碳纳米管为模板,在水热条件下选择性异相成核并生长二氧化硅,利用镁热还原法将SiO2还原为Si,再通过HCl 与HF 除去副产物及剩余SiO2,得到CNTS/Si,再经聚多巴胺包覆形成具有夹层状空心管结构的三元复合材料,如图4 所示[20]。在0.5A/g 条件下,循环1000 次后,可获得1508.5mAh/g的稳定可逆放电容量。将电流密度分别提高到1A/g和2A/g 时,CNTs/Si/C 复合材料的可逆充放电容量分别为1216.6mAh/g 和932.2mAh/g。

类似的,Xiao 等[21]人通过酚醛树脂作为碳层包覆硅@ 碳纳米管 (Si@CNTs) 得到夹层状同轴C@Si@CNTs 复合材料。并且研究了不同含量的间苯二酚对复合材料电化学性能的影响,其中间苯二酚含量在7.5%时容量保持率和循环稳定性能最为优异。电流密度为0.1A/g 时可提供833mAh/g 的大可逆容量,在0.5A/g 条件下循环800 次后,容量保持率为76.8%,在大电流密度2A/g 条件下拥有551mAh/g 的放电比容量。

2.4 嵌入结构

嵌入结构即硅颗粒均匀地嵌入在石墨、石墨烯、碳纳米管等连续碳基体中。碳材料作为基体可以缓解硅在锂电池充放电循环过程中的体积变化,成为硅颗粒体积膨胀的缓冲带,有效防止硅粉脱落。

由于石墨烯比表面积大,易导电,可提高负极材料的循环性能及容量[22]。Chou 等[23]人将硅与石墨烯1∶1 简单混合制备了一种纳米硅/石墨烯复合材料。由于石墨烯独特的片层结构可以使硅纳米颗粒夹杂在其中,提高了材料的循环性能。并且复合材料的容量保持率和初始库仑效率也有明显提高,在循环30 次后,可逆比容量达到1168mAh/g。但由于只是简单的物理混合,在长周期循环下硅颗粒会破碎,电极材料仍会出现容量衰减严重的现象。

Zhang 等[24]人报道了一种制作方法简单、成本低的硅碳嵌入式结构复合材料的制备方法。先将纳米硅颗粒进行机械球磨,再与溶于甲苯溶液中的沥青混合均匀,然后高温碳化得到硅碳负极材料,如图5 所示[24]。其中非晶碳与纳米硅之间均匀混合,没有明显界面。且由于沥青具有良好的机械强度,该复合材料循环性能较为稳定。硅碳复合材料具有1314.6mAh/g 的高比容量,循环100 次后的容量保持率为76.7%,且10~100 次循环的平均库伦效率为99.66%。为实现硅碳复合材料的商业化,将硅碳复合材料与商业化石墨机械混合,制得的Si@C-G 复合材料平均库伦效率为99.88%,250 次循环后的容量保持率为80.0%。Si@C-G 与镍钴锰三元材料组成的全电池电化学性能优异,500 次循环后容量保持率为84.8%。

总结而言,硅碳负极材料既具有碳材料优良的导电性与稳定的循环性能,又结合了硅材料较高的储锂性能,是继石墨负极材料后最可能商业化生产的锂离子电池负极材料。从性能方面考虑,虽然硅碳复合材料在一定程度上改善了硅负极体积膨胀、SEI 膜脱落及库伦效率低等问题,但其循环性能较差依然是目前急需解决的问题。硅碳负极中,主要是碳材料提供循环性,硅材料提供容量,因此可以考虑不断细化参数得到最佳硅碳比例。从成本方面考虑,可将工厂废料或生物质废料做为碳源,即通过进一步处理石墨坩埚、石墨电极棒或秸秆、茶叶渣等废料生成碳材料与硅负极复合。目前工业上大规模制备硅材料的方法是球磨法,但只能加工出微米级硅粉,因此低成本合成纳米硅材料成为了硅碳负极商业化发展的一大瓶颈。希望研究人员开发出一种成本较低、工艺简单、可规模化制备纳米硅的合成方法,这样将会使硅碳负极材料在锂离子电池中的应用得到巨大提升。

3 结论与展望

本文对硅碳锂离子电池负极材料的结构设计的研究进行了详细总结,阐述了单层核壳结构、多层核壳结构、夹层结构与嵌入结构等的研究进展。其中核壳结构与夹层结构生产成本较高且工艺较繁琐,适用于科研理论研究,不适合工业上规模化生产。而嵌入结构可通过简单的机械球磨及高温处理实现,是极有可能成为锂离子电池负极材料产业化的材料结构。