弓长岭选矿厂尾矿预富集粗精矿单独再磨再选试验

2022-07-13杜艳清刘国义樊文亮王立斌陈晓娇

杜艳清 余 莹 李 宏 刘国义 樊文亮 王立斌 陈晓娇

(1.鞍钢集团矿业弓长岭有限公司;2.东北大学资源与土木工程学院)

随着我国钢铁工业的迅猛发展,铁矿资源开采的持续进行,铁尾矿排放量越积越多[1-2],截至2015年,总数已超过75亿t,并且每年以5亿t左右的速度增长。

目前,我国铁尾矿平均TFe品位超过11%,而粗放式开采年代的铁尾矿TFe品位高达30%左右属普遍现象[3-6]。随着选矿技术与设备的进步,矿产资源的日益短缺,以及社会对生态环境的重视,尾矿再选已成为选矿领域重要的研究课题[7]。大量堆存的铁尾矿不仅对环境造成严重污染,而且是资源的巨大浪费。因此,最大限度地回收利用铁尾矿中的有价成分,降低尾矿有价组分品位、减少有价成分流失、提高企业效益,是一项具有重要实际意义的工作。

弓长岭选矿厂作为鞍钢的重要原料基地,一选厂处理原料为鞍山式磁铁石英岩。随着选别工艺技术和设备的进步,选矿厂年处理原矿的能力提升至1 200万t,年产出铁精矿约400万t,约800万t尾矿TFe品位超10%,金属流失较严重。为此,2017年弓长岭一选厂决定采用盘式尾矿回收机对尾矿进行再选,盘式尾矿回收机精矿经浓缩磁选后给入选别主流程的二次球磨作业进行再磨。该尾矿回收系统投产以后,运行状况一直不理想,主要因为从尾矿中回收的粗精矿难磨,导致磨矿系统循环量大、球磨机利用系数和磨矿效率较低,磨矿产品粒度粗、有用矿物单体解离度不足,并最终导致精矿TFe品位不高。为解决生产中存在的问题,基于新增磨矿系统对弓长岭一选厂铁尾矿(试样1)、二三选厂铁尾矿(试样2)进行了磨选试验,确定了适应性强的新工艺。

1 试样的性质

1.1 试样化学成分分析

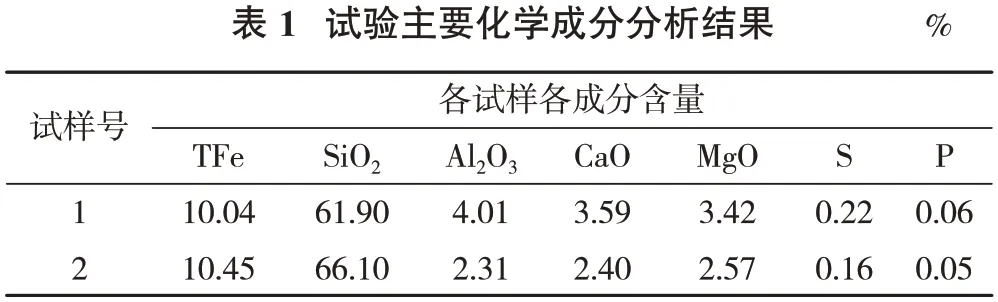

试样1、试样2主要化学成分分析结果见表1。

由表1可知,试样1、试样2全铁品位分别为10.04%和10.45%;主要杂质成分均为SiO2,含量分别为61.90%和66.10%;有害成分S、P含量均较低。

1.2 试样筛析

试样1、试样2筛析结果见表2。

由表2可知,试样1、试样2粒度均较细,-200目含量分别为58.77%和59.89%,-325目含量分别为28.19%和35.13%;试样1、试样2中的铁在-200目有一定程度的富集。因此。要获得高质量铁精矿,磨矿产品细度必须足够高。

2 试样的预富集—再磨再选试验

2.1 试样的预富集试验

对有代表性试样分别采用永磁筒式磁选机进行预富集,磁场强度为358.28 kA/m,试验结果见表3。

由表3可知,试样1、试样2预富集精矿产率分别为10.33%、6.61%,预富集精矿TFe品位分别为21.42%、22.02%,尾矿TFe品位分别为8.73%、9.63%。

根据一选厂与二三选厂铁尾矿比例,对表3中的精矿1、精矿2进行混合,得到混合预富集精矿,混合预富集精矿主要化学成分分析结果见表4,粒度筛析结果见表5。

由表4可知,混合预富集精矿TFe品位为21.67%,杂质SiO2含量为56.01%。

由表5可知,混合预富集精矿-200目含量为57.19%,-325目含量为24.21%,与试样相比,粒度略粗,主要与粗粒连生体回收效率较高、细粒连生体流失较多有关。

2.2 预富集精矿再磨再选试验

预富集精矿再磨再选试验主要考察磨矿细度、一段弱磁选磁场强度、磁选柱精选磁场强度、磁选柱精选上升水流大小等条件对分选指标的影响。磨矿设备采用SLJM-2L型陶瓷介质搅拌磨机,其中陶瓷球介质直径7 mm、充填率75%、料球比0.8、磨矿浓度60%、搅拌器转速650 r/min;磁选设备采用RK/CRSφ400×300型筒式磁选机和DFJX-Ⅰ-100型磁选柱。

2.2.1 磨矿细度试验

磨矿细度试验固定弱磁粗选磁场强度为79.54 kA/m,磁选柱精选磁场强度63.69 kA/m,磁选柱精选上升水流为12 L/min,试验结果见图1。

由图1可看出,随着再磨产品细度的提高,精矿铁品位及铁作业回收率均先上升后维持在高位。当再磨产品细度超过-500目40%后,精矿铁品位和铁作业回收率上升趋势趋缓,对应的精矿铁品位和铁作业回收率分别为64.95%和73.52%,此磨矿细度也可标注为-200目95.54%、-325目62.92%、-400目46.91%。

2.2.2 弱磁选磁场强度试验

弱磁选磁场强度试验固定再磨产品细度为-500目40%,磁选柱精选磁场强度63.69 kA/m,磁选柱精选上升水流为12 L/min,试验结果见图2。

由图2可看出,随着弱磁选磁场强度的提高,精矿铁品位下降、铁作业回收率上升。综合考虑,确定弱磁选磁场强度为71.66 kA/m,对应的精矿铁品位为65.78%、铁作业回收率为74.42%。

2.2.3 磁选柱精选磁场强度试验

磁选柱精选磁场强度试验固定再磨产品细度为-500目40%,弱磁选磁场强度为71.66 kA/m,磁选柱精选上升水流为12 L/min,试验结果见图3。

由图3可看出,随着磁选柱精选磁场强度的提高,精矿铁品位下降、铁作业回收率上升。综合考虑,确定磁选柱精选磁场强度为63.70 kA/m,对应的精矿铁品位为65.29%、铁作业回收率为74.43%。

2.2.4 磁选柱精选上升水流试验

磁选柱精选上升水流试验固定再磨产品细度为-500目40%,弱磁选磁场强度为71.66 kA/m,磁选柱精选磁场强度为63.70 kA/m,试验结果见图4。

由图4可看出,随着磁选柱上升水流的增大,精矿铁品位上升、铁作业回收率下降。综合考虑,确定磁选柱上升水流为12 L/min,对应的精矿铁品位为65.40%、铁作业回收率为74.54%。

3 全流程试验

全流程试验数质量流程见图5。

由图5可看出,现场一选厂与二三选厂铁尾矿经中强磁选预富集—陶瓷球搅拌磨机再磨—弱磁粗选—磁选柱精选流程处理,最终可获得铁品位65.40%、铁回收率14.47%的铁精矿,实现了尾矿中铁矿物的高效回收。

4 结 论

(1)弓长岭一选厂及二三选厂铁尾矿全铁品位在10%以上,主要杂质成分为SiO2,有害成分S、P含量均较低,-200目含量接近60%。现场预富集粗精矿返回主流程的二段磨矿系统,导致系统运行状况不理想,磨矿系统循环量大、球磨机利用系数和磨矿效率低,最终导致精矿TFe品位不高。

(2)中强磁选(358.28 kA/m)预富集粗精矿单独再磨至-500目40%情况下,采用1次弱磁粗选(71.66 kA/m)、1次磁选柱精选(63.70 kA/m、上升水流12.0 L/min)流程处理,最终获得铁品位65.40%、回收率14.47%的精矿。

(3)中强磁选预富集—陶瓷介质搅拌磨机磨矿—弱磁粗选—磁选柱精选流程是处理弓长岭磁铁矿尾矿的高效流程。