比较几种孕育剂降低球铁缩孔缩松缺陷的效果

2022-07-13马洪亮

马洪亮

(上海铸铭冶金材料有限公司,上海 201702)

生产球墨铸件时,虽然通过浇冒系统工艺设计可以解决大部分铸件缩孔缩松缺陷的问题,但是有时也会受到铸件产品形状以及造型工艺上的制约,冒口补缩距离过长、不方便下冷铁等原因会导致铸件内部有难以解决的缩松缺陷。遇到这种情况,首先考虑的是通过调整碳当量,将铁水成分尽量控制到共晶成分以及稍偏向过共晶成分;保证石墨球不衰退的情况下尽量降低球化处理后的残留镁的含量;然后进一步考虑通过采用特殊成分的球化剂、孕育剂以及加预处理剂等方式改善铁水的冶金质量,使其在凝固过程中大量析出石墨,从而达到自补缩的效果,消除铸件内部的缩孔缩松缺陷[1-3]。本文利用PD-GD 热分析系统分析了不同成分的孕育剂对增加石墨球数量以及提高铁水自补缩能力的效果,浇热分析样杯的同时浇注试块,从热分析软件、金相和剖切实物几个方面进行了对比分析,从而验证不同孕育剂降低球铁缩孔缩松缺陷的效果。

1 试验方案

1.1 PD-GD 热分析系统及试块的尺寸

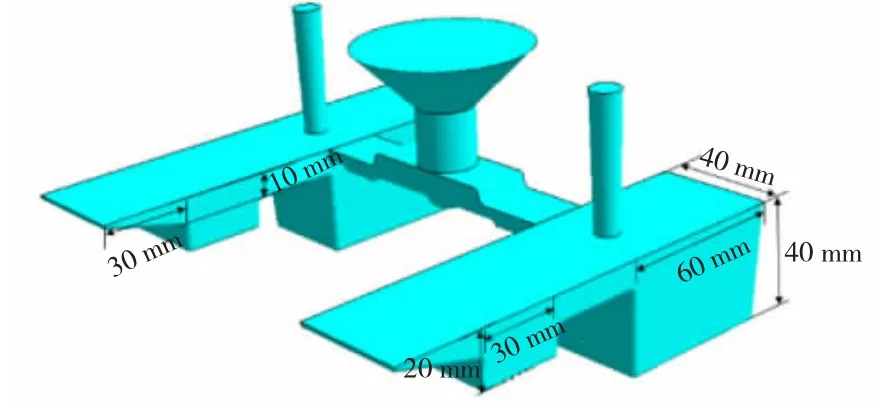

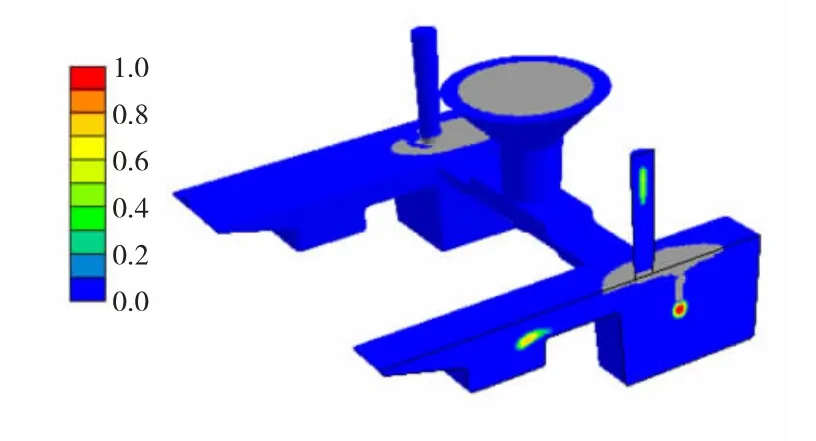

热分析技术可以用于铁水冶金质量方面的检测[4]。PD-GD 热分析系统是南京谱德仪器科技有限公司于2020 年利用欧洲热分析技术研制出的国产热分析系统,目前已经有铸造企业应用该热分析系统监测生产线上铁水的冶金质量。根据AnyCasting模拟分析结果的支持,设计了浇注试块,形状及尺寸如图1 所示,两个试块对称分布在直浇道两侧,横浇道上有凹槽,可以放随流孕育剂。用AnyCasting分析试块凝固过程,发现试块内部有两处位置存在缩孔缩松缺陷,如图2 所示,其中20 mm×30 mm 部位有少量缩松,40 mm×60 mm 热节部位缩孔缩松缺陷较大。

图1 试块的形状和尺寸

图2 试块内部缩孔缩松缺陷模拟

1.2 试验方案与条件

分别在一家机械类零部件铸造企业(以下简称H 厂)和一家汽车零部件铸造企业(以下简称T 厂)做了孕育剂对比试验。

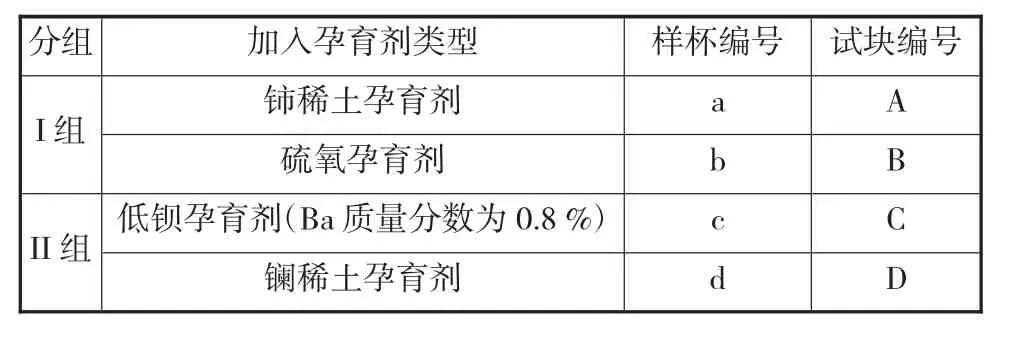

做对比试验的四种孕育剂类型对应编号如表1所示,将孕育剂分两组。两个厂家的试验都采用一炉铁水完成试验,I 组为第一包铁水,II 组为第二包铁水,两包铁水出水间隔12 min 以内。四种孕育剂粒度均为0.2 mm~0.7 mm.热分析样杯中铁水重量为250 g,在样杯中分别放入0.38 g 孕育剂,加入质量分数约为0.15%,根据加入孕育剂的不同将样杯分别命名为a、b、c 和d;单个试块重量为1 000 g,在横浇道窝处分别放入1.5 g 孕育剂,加入质量分数为0.15%,试块根据对应横浇道的孕育剂编号分别命名为A、B、C 和D.

表1 四种孕育剂的分组及样杯和试块的编号

H 厂生产QT600 牌号的铸件,采用100%回炉料生产,喂丝球化后倒包加入0.4%硅铁孕育,浇注时有随流孕育。测得炉后主要的化学成分如下:ω(C):3.6%,ω(Si):1.8%,ω(Mn):0.9%,ω(P):0.018%,ω(S):0.008%,ω(Mg):0.045%.

T 厂生产FCD450 牌号的铸件,采用三明治法球化,倒包孕育,硅钙钡铁孕育剂加入质量分数为0.4%,浇注时有随流孕育。测得炉后主要的化学成分如下:ω(C):3.57%,ω(Si):2.73%,ω(Mn):0.48%,ω(P):0.057%,ω(S):0.022%,ω(Mg):0.048%.

2 试验过程及结果

2.1 浇注热分析样杯及试块

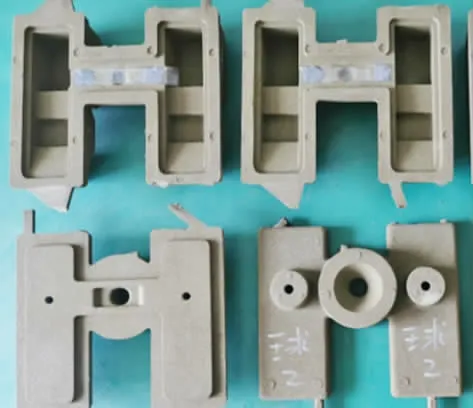

两家工厂的试验都是采用相同的步骤进行。第一包铁水球化孕育处理完以后,马上用保温勺从包内取3 公斤以上的铁水,先浇注第一组试块(试块A和B),然后分别浇a 样杯和b 样杯;同样,取第二包铁水浇注第二组试块(试块C 和D),再分别浇c 样杯和d 样杯。图3 为加了孕育剂的试块覆膜砂壳型。

图3 孕育剂加入到试块壳型横浇道窝处

2.2 热分析样杯参数及试块结果分析

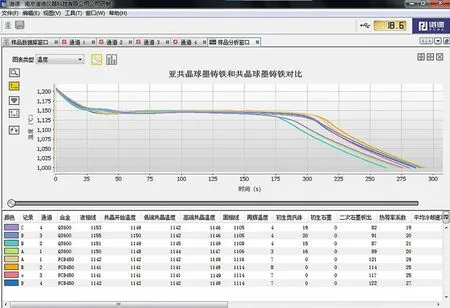

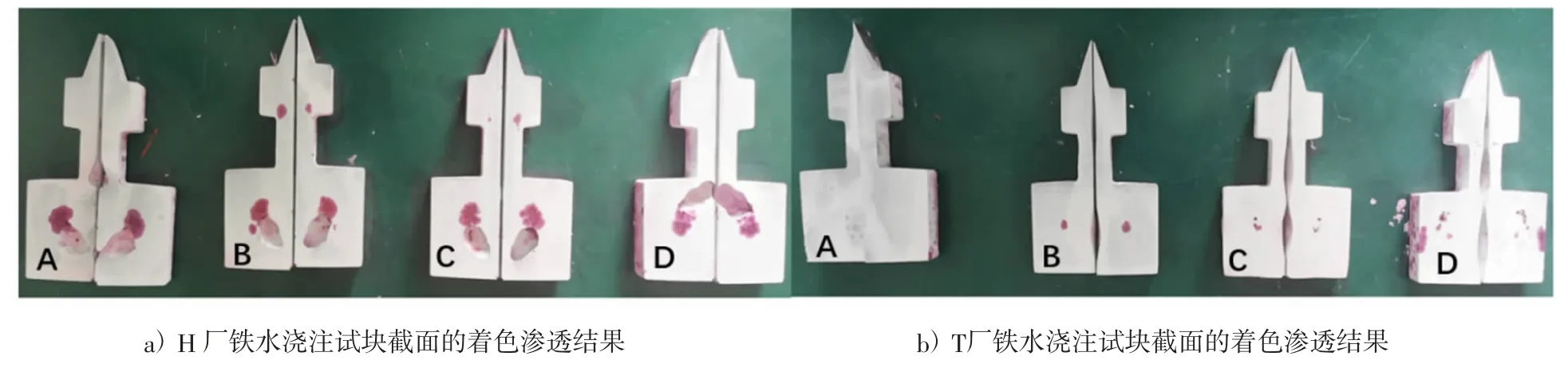

每次试验结果,四只热分析样杯得到四条热分析曲线,两次试验共计得到八条热分析曲线。图4可以看到PD-GD 热分析系统采集到的八条温度曲线以及部分关键参数。图4 时间坐标25 s~50 s 区间对应的温度曲线可以发现,温度曲线分为两组,一组温度较高,另一组温度较低;从图4 下面的铁水参数数据表中可以看到QT600 的液相线和共晶开始点温度明显高于FCD450 的温度,热分析软件也是根据这两个温度数据判断出QT600 为亚共晶成分,FCD450 为共晶成分。将两次试验得到的试块分别按照图2 的截面剖切,采用着色渗透探伤剂检测铸件内部的缩孔缩松缺陷,图5 为八个试块截面显示缩孔缩松缺陷的情况,通过试块缩孔缩松对比可以发现,H 厂的铁水浇注得到的4 件试块在40 mm×60 mm 热节处都有明显缩孔缺陷,其中B 和C 两只试块在20 mm×30 mm 热节处有缩松缺陷;T 厂的铁水浇注的试块没有明显的缩孔,A 试块没有缩松缺陷,B、C、D 试块仅在40 mm×60 mm 热节处有缩松缺陷。

图4 八只样杯的PD-GD 热分析温度曲线和参数

图5 八个试块的截面缩孔缩松缺陷

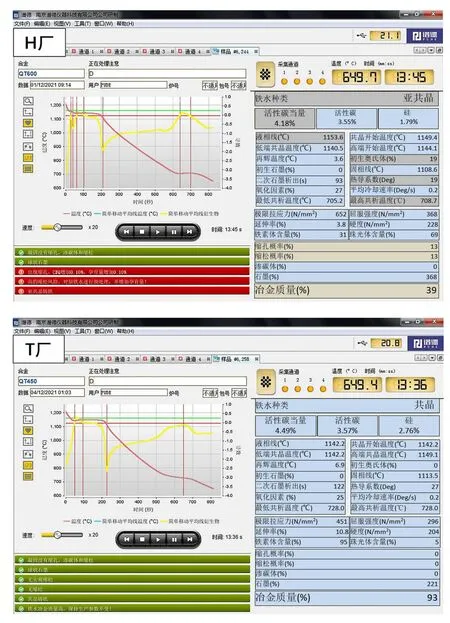

图6 分别为H 厂的QT600 铁水与T 厂的FCD450 铁水浇注镧稀土孕育剂样杯的热分析曲线,可以看到两种铁水热分析检测结果各项参数有明显的差异,QT600 铁水为亚共晶成分,缩概率为13%,缩松概率为28%,冶金质量为39;FCD450 铁水为共晶成分,缩孔缩松概率都为0,冶金质量为93.PD-GD 热分析系统还分析到了共析转变,预测出了两厂铁水生产铸件的力学性能,图6 右侧参数表可以看到软件预测QT600 极限拉应力为652 MPa,延伸率为3.8%,实际单铸试棒的抗拉强度检测值为661 MPa,延伸率为4.6%;软件预测FCD450 极限拉应力为451 MPa,延伸率为10.8%,实际单铸试棒的抗拉强度检测值为478 MPa,延伸率为12.6%.该测试是采用软件原有数据库进行的分析,可以看出QT600 软件预测结果与实际情况比较接近,FCD450软件预测结果与实际差距稍大。由于本次试验时热分析软件没有构建该铁水机械性能数据库,采用自身数据库直接测量差异稍大,如果通过建立该铁水的机械性能数据库,该热分析软件可以更加准确的预测到铁水的机械性能、做到定量性分析。

图6 QT600 与FCD450 两种铁水浇注镧孕育剂样杯的热分析曲线对比

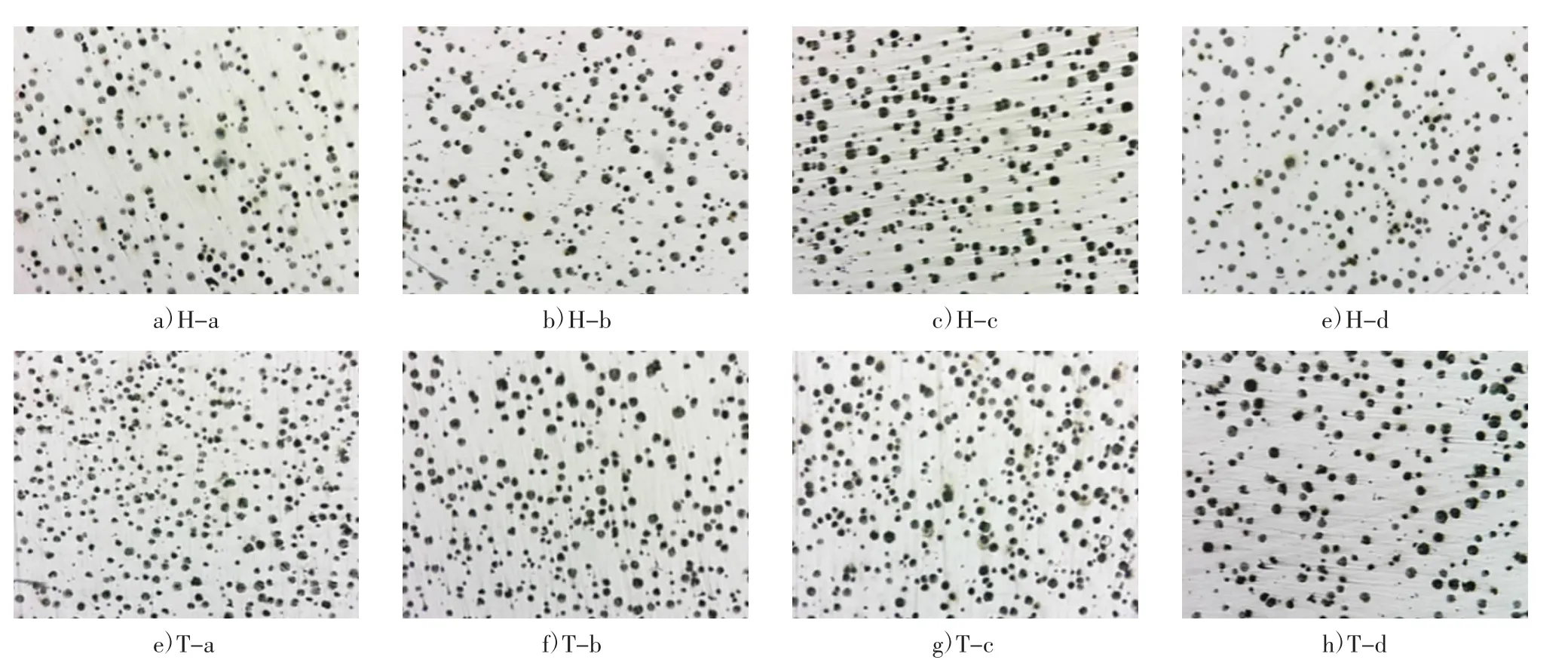

对两次试验得到的八只样杯磨金相观察,如图7 所示。对比发现,采用铈稀土孕育剂,石墨球数量最多,石墨球小;采用硫氧孕育剂,石墨球数稍少些,石墨以小球为主,在亚共晶铁水和共晶铁水硫含量较高时防缩效果不明显;采用低钡孕育剂的金相,石墨球数量与用硫氧孕育剂的差不多,石墨球大小球都有;采用镧稀土孕育剂,亚共晶铁水中石墨球长的不大,但是在共晶铁水中长的较大,镧稀土孕育剂可以用于共晶铁水防缩。

图7 八个样杯金相组织100×

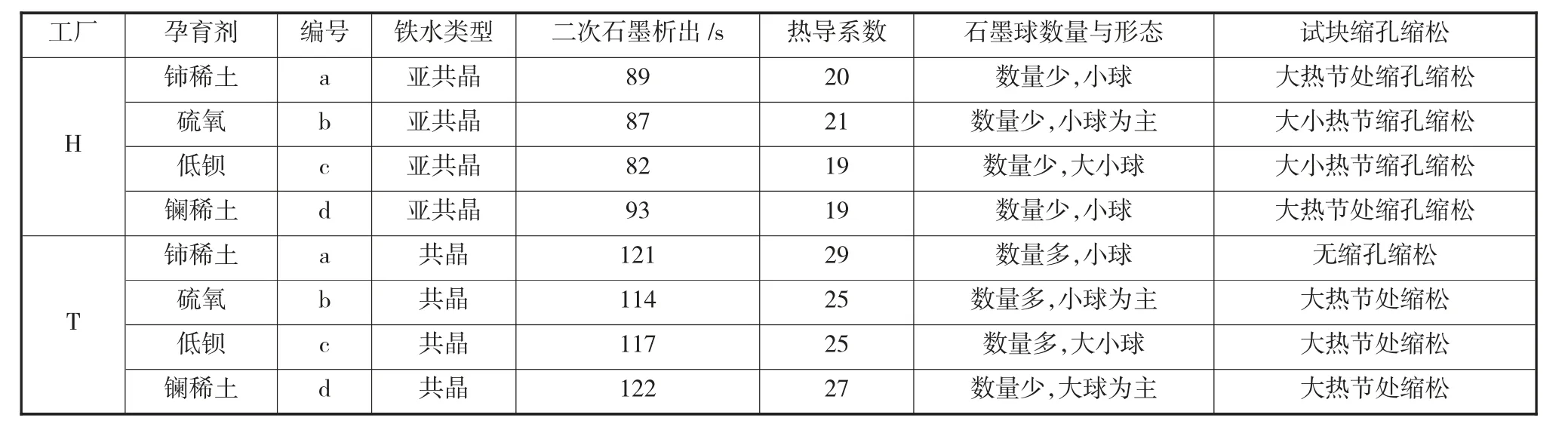

将热分析结果与金相和试块的实际结果进行整理,对比四种孕育剂对铁水冶金质量的影响,如表2 所示。可以看出对于亚共晶铁水,二次石墨析出时间越长,缩孔越小;而对于共晶铁水,热导系数越大,缩松越小。金相中石墨球数量、试块缩孔缩松大小与PD-GD 热分析系统中的二次石墨析出参数和热导系数趋势基本一致。

表2 四种孕育剂样杯的热分析参数与试块检测结果

3 结论

1)通过在H 厂和T 厂浇注的试验对比发现,无论是亚共晶铁水还是共晶铁水,加入铈稀土孕育剂孕育后的铁水缩孔缩松概率更小。采用铈稀土孕育剂随流工艺,对球铁铸件消除或降低缩孔缩松缺陷会有较好的效果。

2)PD-GD 热分析系统检测到铁水缩孔缩松的缺陷概率与试块中的缩孔缩松缺陷大小趋势相一致,根据缩孔缩松评级建立出该试块的热分析数据库以后,热分析系统可以用于生产时在线监测该铸件产品的冶金质量[5]。在检测铁水冶金质量时,该热分析系统也同时测出了该铁水可能得到的铸件的机械性能,与铸件单铸试棒的抗拉和延伸率试验得出的数据基本一致。

3)AnyCasting 铸造模拟分析软件可以比较准确地预测铸件内部缩孔缩松缺陷,优化设计铸件浇冒系统工艺。同时,发现其他的试块中,2 cm 壁厚处并没有缩孔缩松,4 cm 壁厚处的缩孔缺陷也大小不一,甚至没有缩孔缩松缺陷,与模拟结果不一致,这是由于铁水的冶金质量不同,缩孔缩松的差异也比较大,模拟软件选用的物理学参数仅能模拟一种冶金质量情况。因此,工艺设计人员也需要了解球化孕育处理工艺对铁水收缩倾向的影响,根据自身铁水冶金质量及时修改铸造模拟软件中铁水的热力学和物理性能参数。