活塞用铝合金材料蠕变本构模型对比

2022-07-13何联格苏建强石文军

何联格 ,周 蓝,苏建强,张 斌,石文军

(1. 重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054; 2. 重庆理工大学 车辆工程学院,重庆 400054;3. 重庆青山工业有限责任公司,重庆 402761)

蠕变是指材料在高温和低于材料宏观屈服极限应力下所发生的缓慢塑性应变[1-2],蠕变的发生造成了材料内部的蠕变损伤.材料的蠕变变形行为可以通过蠕变本构模型进行数学描述,蠕变问题的研究主要是针对不同的材料构造合适的蠕变本构模型,来对蠕变3个阶段进行准确描述和分析.刘贤翠等[3]研究了330铝合金的蠕变变形行为,采用弹性模量归一化应力幂律蠕变本构模型,对试验数据进行线性拟合,建立了描述稳态蠕变速率、应力与温度三者之间关系的本构方程.Xu等[4]针对Al-Zn-Mg-Cu铝合金变温双级蠕变时效过程,建立了一种考虑蠕变应变与屈服强度的本构模型,拟合获得了模型参数.国外学者对蠕变本构模型的研究中,建立了适用于多种材料的蠕变本构模型[5-6].Maximov等[7]研究了2024-T3铝合金的应变硬化和蠕变行为,建立了幂律温度相关的蠕变本构模型和非线性运动硬化温度相关模型.

铝合金材料因其强度高、导热系数高、密度低、耐腐蚀且铸造性能好,在内燃机活塞中得到了广泛地应用[8].Hou等[9]研究发现,硅可以改善铸件的性能,提高其耐磨性,降低铝合金的热膨胀系数.此外,铜也是铝合金中的一种附加元素,其目的是改善铝合金的高温力学性能[10-11].因而Al-Si-Cu系列合金被广泛应用于内燃机活塞与高温下工作的其他部件[12].内燃机活塞所处的工作环境十分恶劣,在高速往复运动中,承受着很高的机械负荷和热负荷,且在频繁的启停工况下极易造成低周疲劳失效现象[13].活塞用铝合金材料在高温下的力学性能下降很快,当温度超过其熔点的0.3~0.5倍左右时,蠕变变形就会变得较为明显,过大的蠕变塑性变形将影响活塞的正常工作,如可靠的密封、适当的润滑等[14].

在蠕变对铝合金活塞的性能影响方面,学者们一般采用时效硬化蠕变本构模型来描述材料的蠕变变形行为[15-16],这是因为时效硬化蠕变本构模型在蠕变分析中较为常用,所需材料参数较少,在商业有限元分析软件中均可运用.而郭冰彬[17]在对柴油机气缸盖用铸铝合金压蠕变研究中,通过对Abaqus有限元软件进行二次开发,采用了修正Graham蠕变本构模型来描述铝合金材料的蠕变变形行为,蠕变行为描述较好.基于此,笔者针对高温热-机械负荷下的铝合金材料活塞的蠕变变形问题,对比时效硬化和修正Graham蠕变本构模型对铝合金活塞的蠕变变形预测能力,以期为后续研究提供可参考的仿真方法.

1 铝合金材料蠕变试验

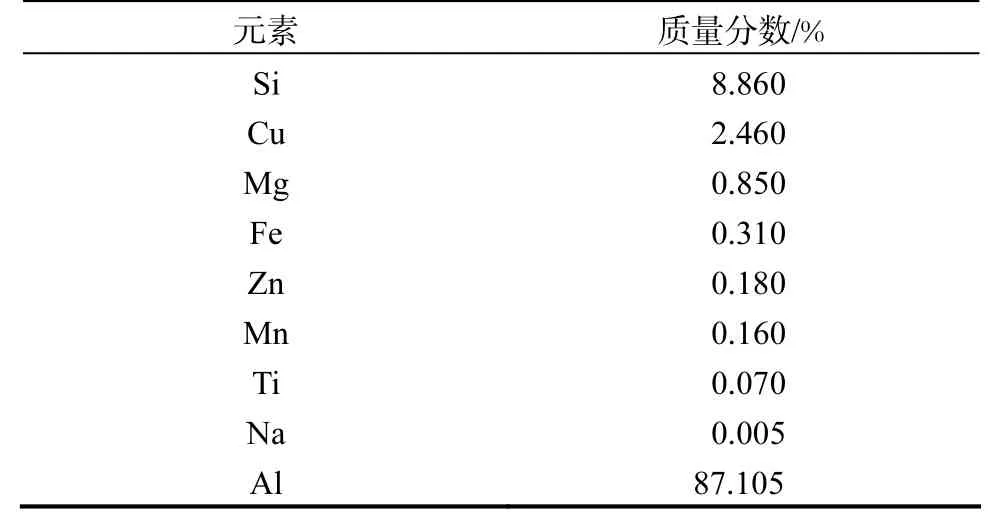

研究用铝合金材料是一种专门针对发动机活塞开发的Al-Si-Cu系合金.其在重力环境下铸造,铝液经精炼除气除渣后,铸入柱状棒材,浇铸温度为790~810℃.热处理工艺为240℃下进行7.5h人工时效处理.与传统铸造铝合金材料相比,添加了一些合金元素改善材料微观结构和力学性能,满足对活塞可靠性的需求.该合金的元素组成见表1.

表1 合金的元素组成Tab.1 Chemical composition of the alloy

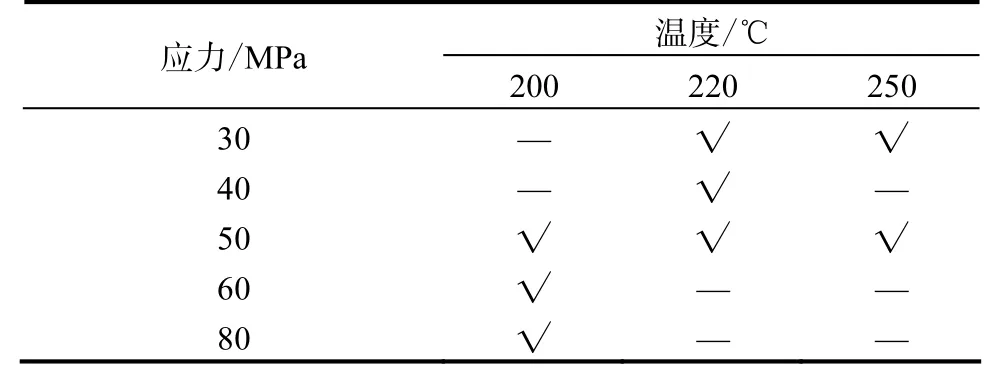

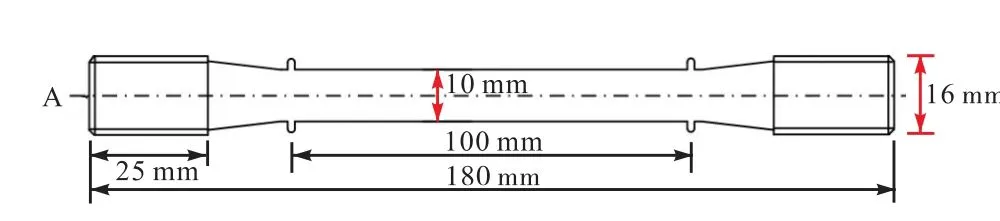

根据研究用活塞工作的实际情况,通过高温电子式蠕变试验机RDL-50对活塞用铝合金材料进行试验,试验机采用封闭式炉箱整体对流加热,热电偶直接接触式测量,箱体内整体温度误差为±2℃.制定的铝合金材料高温蠕变试验温度为200、220和250℃,负荷为30、40、50、60和80MPa,具体温度与负荷如表2所示,每种匹配方案进行一次试验.在试 验温度达到设定的温度后保温2h,然后分别施加恒定的负荷至断裂或者达到60h蠕变,实时记录蠕变应变数据,试验过程参照GB/T 2039—2012《金属材料单轴拉伸蠕变试验方法》.图1为试验件尺寸,杆外表面的轴线与基准轴A最大偏差为0.03mm.

表2 高温蠕变试验的温度和负荷Tab.2 Temperature and load of high temperature creep test

图1 高温蠕变试验件尺寸Fig.1 Geometry of the high temperature creep test specimen

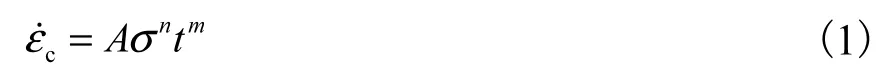

根据铝合金材料的高温蠕变变形特征,采用时效硬化蠕变本构模型和修正Graham 蠕变本构模型对材料在高温下的蠕变变形特性进行描述.时效硬化蠕变本构模型为

式中:为蠕变应变速率;A、n和m为材料参数;σ为试验加载负荷;t为时间.

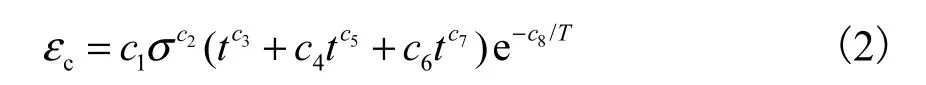

修正Graham蠕变本构模型为

式中:εc为蠕变应变;c1~c8为材料参数;T为试验温度.

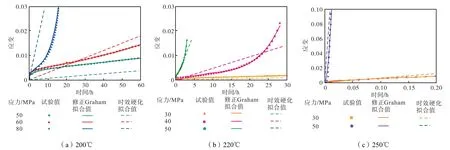

根据高温蠕变试验可以得到两种蠕变本构模型的参数,两种蠕变本构模型拟合参数及相关系数R见表3和表4,两种蠕变本构模型拟合曲线与试验曲线的对比见图2.

图2 铝合金材料蠕变本构模型与试验曲线Fig.2 Creep constitutive model and test curves of the aluminum alloy material

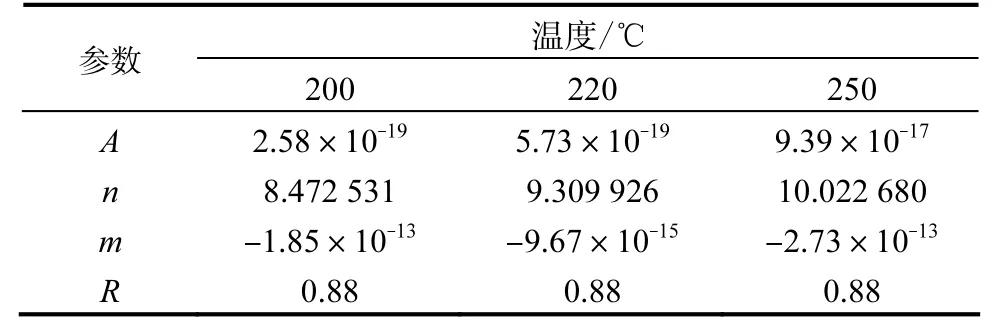

表3 时效硬化蠕变本构模型参数Tab.3 Parameters of the time-hardening creep constitutive model

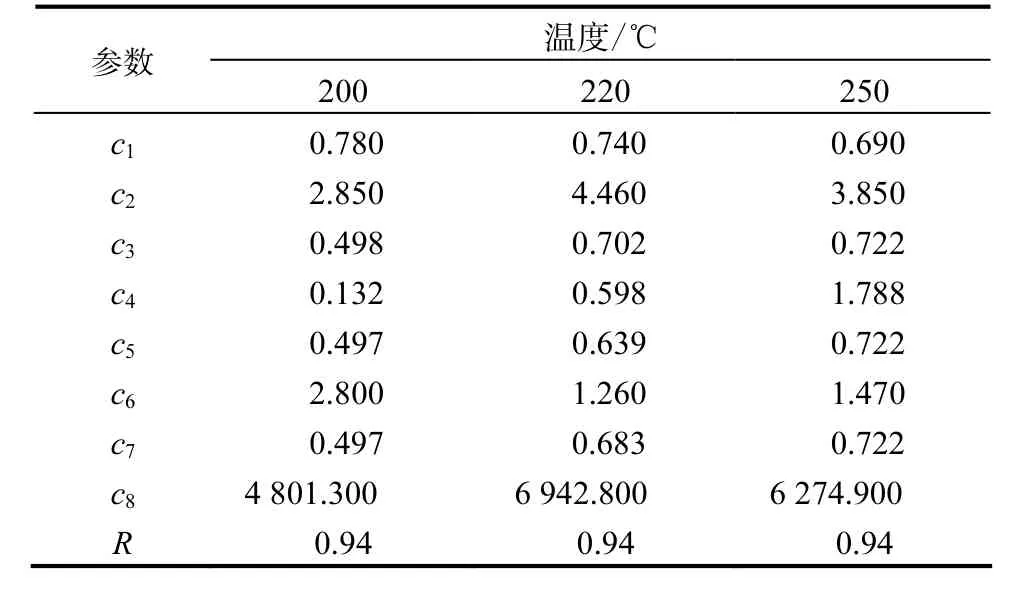

表4 修正Graham蠕变本构模型参数Tab.4 Parameters of the modified of Graham creep constitutive model

从不同温度、试验负荷下两种蠕变本构模型拟合曲线和试验曲线对比可知,时效硬化蠕变本构模型与修正Graham蠕变本构模型均能描述研究用铝合金材料的蠕变变形整体趋势,但修正Graham蠕变本构模型能较好地描述该材料3个阶段的蠕变变形特性.

2 活塞有限元模型和活塞温度场计算

2.1 活塞有限元模型

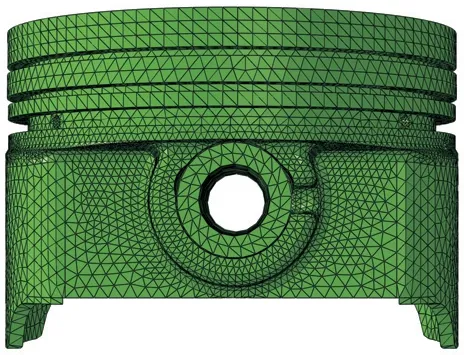

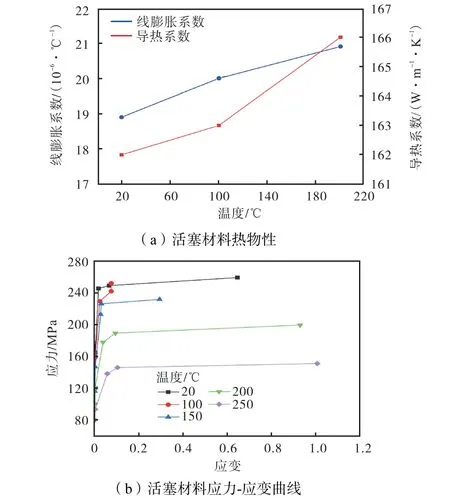

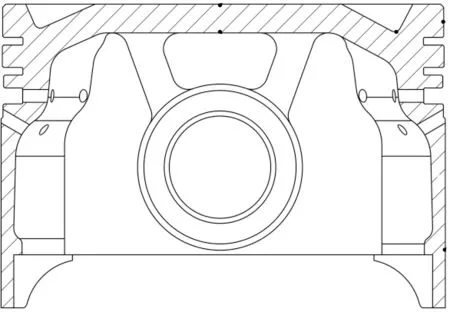

为保证活塞强度计算准确性,建立活塞和活塞销装配模型,采用Hypermesh软件建立由十结点四面体网格组成的有限元网格模型.在保证网格质量且不影响计算精度的前提下,布置不同的单元密度,简化模型以减少计算量,活塞装配体有限元网格模型如图3所示,网格总数约为3.4×105.为充分考虑高温对材料的影响,图4为笔者通过固体导热系数测试仪DRXL-I、热膨胀系数测定仪PCY-1200和高低温拉伸试验机FL4104GD对铝合金材料进行试验的材料 高温热物性和高温应力-应变曲线.表5为发动机和 活塞用Al-Si-Cu系合金的基本参数.

图3 活塞装配体网格Fig.3 Piston assembly mesh

图4 不同温度下活塞材料属性Fig.4 Properties of piston material at different temperature

表5 汽油机及活塞材料参数Tab.5 Gasoline engine and piston material parameters

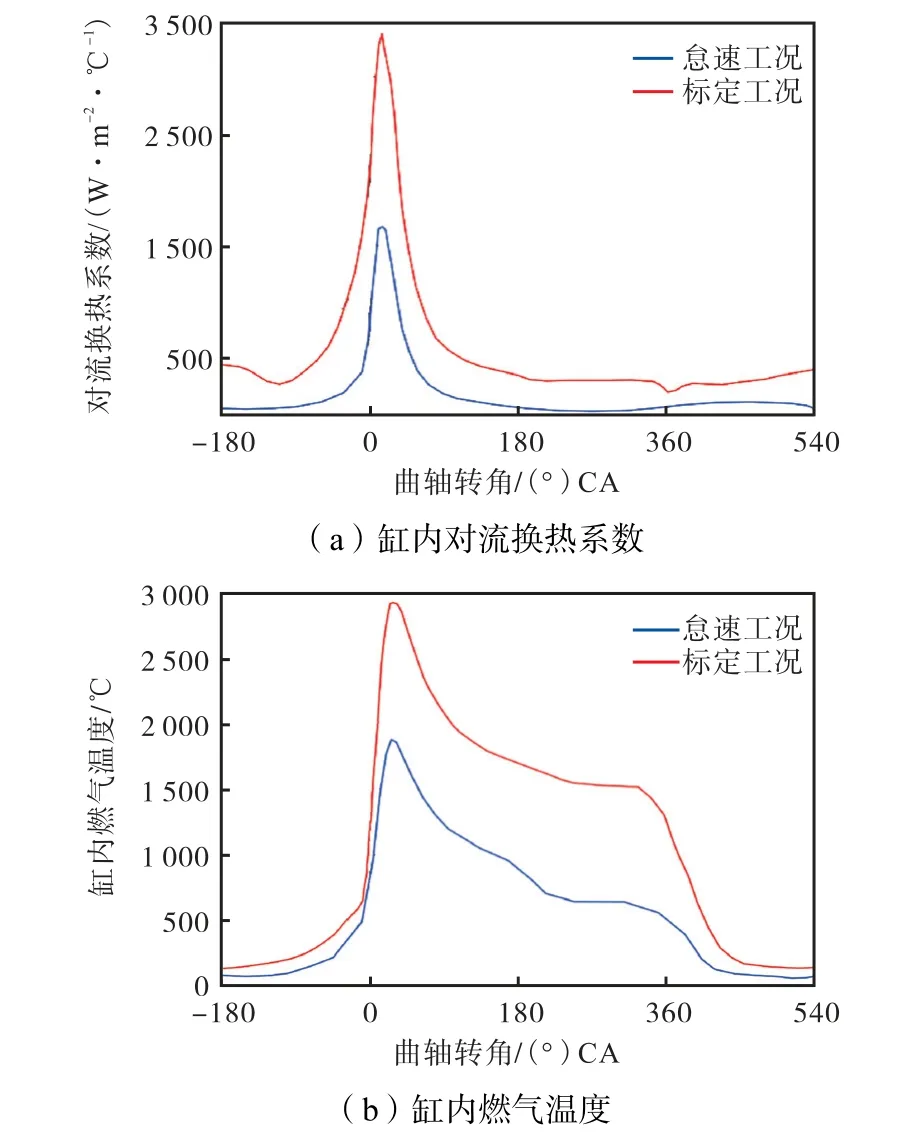

2.2 有限元分析

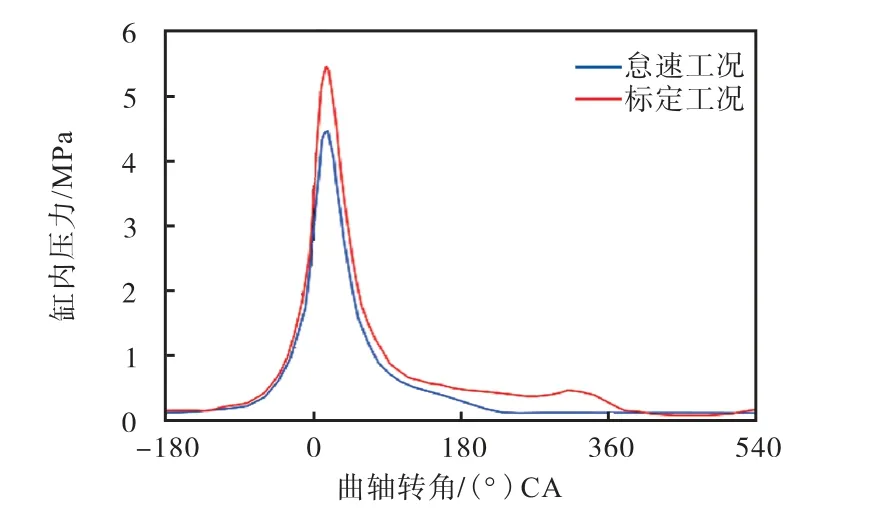

在活塞温度场的计算中选择了包括环境温度和表面对流传热系数在内的第三类热边界条件.采用GT-Power软件模拟发动机在怠速工况和标定工况下的工作过程.由仿真结果可以得到发动机缸内对流换热系数和缸内燃气温度随曲轴转角的变化,如图5所示.然后结合平均换热系数和平均温度的经验公式可以求得活塞顶面区域的等效平均换热系数和加权平均温度.最后,根据活塞顶部的燃气温度分布及获得的燃气加权平均温度、等效平均换热系数,通过Abaqus软件计算得到活塞的温度场[18].

图5 发动机缸内对流换热系数和缸内燃气温度随曲轴转角的变化Fig.5 Variation of average value of convective heat transfer coefficient and gas temperature in cylinder with crankshaft

等效平均换热系数为

加权平均温度T为

式中:τ0为每循环持续时间;hg为平均传热系数;Tg为缸内燃气平均温度;φ为曲轴转角.

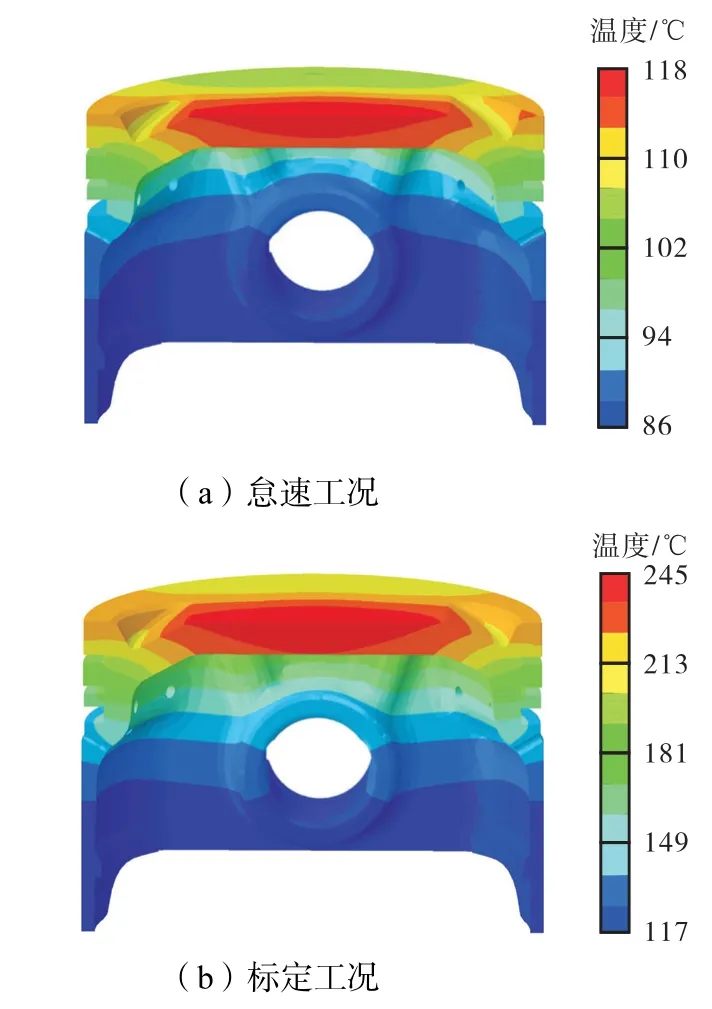

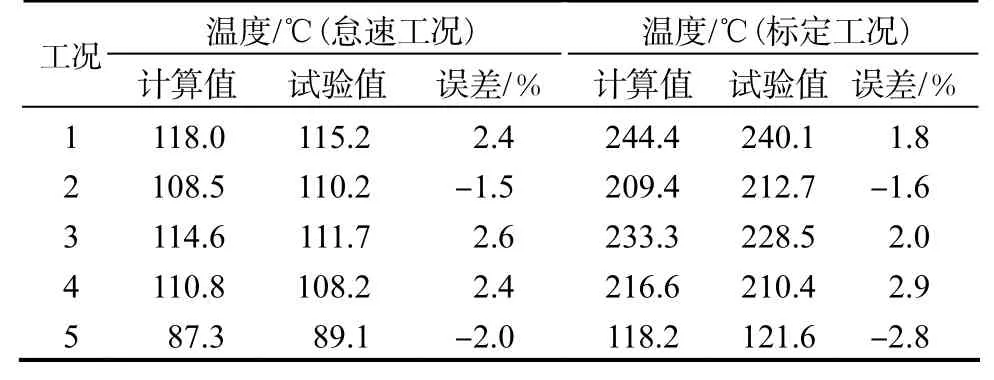

图6为怠速与标定工况下活塞温度场.怠速工况下活塞最高温度为118.0℃,最低温度为85.5℃;标定工况下活塞最高温度为244.4℃,最低温度为116.7℃.为验证活塞温度场计算结果的准确性,采用试验和仿真对比的方法,试验采用硬度塞测温法(利用经过淬火的某些金属材料在加热后会产生永久性硬度变化来测量温度的方法[19]).试验中硬度塞选用GCrl5轴承钢材料.硬度塞的淬火处理在有气体保护的恒温电炉中进行.淬火后经显微硬度测试仪测试,硬度塞硬度值均匀、稳定,维氏硬度值均在870~890HV,硬度塞的回火温度点为100、200、250和300℃.回火时,将硬度塞放在自制钢丝篮,挂在油浴炉或盐浴炉的回火剂里,恒温回火2h[20].

图6 不同工况下活塞温度场Fig.6 Piston temperature field under different working conditions

图7为活塞5个温度测点分布,测点1位于活塞顶面中心,测点2位于活塞进气凹坑,测点3位于活塞内侧顶面中心,测点4位于活塞进气侧火力岸, 测点5位于活塞进气侧裙部.活塞测温试验结束后,拆下活塞,取出硬度塞打硬度,对比硬度曲线可得出活塞各测点的温度.表6为活塞5个温度测点计算值和试验值,标定误差均在±3.0%以内,表明温度场计算精度较高[21].

图7 活塞温度测点分布Fig.7 Distribution of temperature measurement point of piston

表6 温度计算值、试验值及误差Tab.6 Simulation value, test value and error of temperature

2.3 网格灵敏度分析

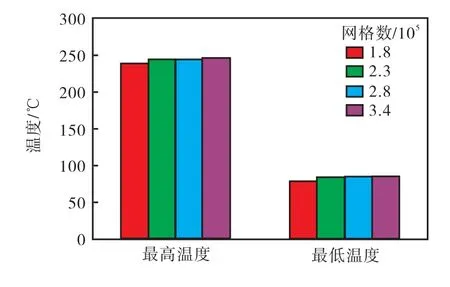

数值计算时,应在保证计算结果精确的前提下,尽可能减少模型的网格数量,从而提高数值计算效率.在实际应用中,学者在计算精度与费用间寻求一个合适点,这个点所处的位置就是达到网格无关的阈值.因而笔者进行网格无关性的分析,以验证网格数的合理性.

图8为不同活塞网格数对温度的影响.可得不同网格数的节点最高温度与最低温度.当网格数从 2.3×105增加到3.4×105时,模型节点的最高温度与最低温度值变化均很小,二者变化均在±2%范围内,收敛较好,可满足网格无关性的要求.

图8 网格数对温度的影响Fig.8 Effect of the number of grids on temperature

3 活塞热机耦合计算

在活塞温度场的基础之上,分析活塞在怠速和标准工况下的热机耦合.为简化计算,机械载荷只添加了活塞承受的燃气爆发压力[22].各工况的燃气爆发压力可根据GT-Power软件仿真结果得到,图9为发动机缸内压力随曲轴转角的变化,其中怠速工况下燃气爆发压力为4.6MPa,标定工况下燃气爆发压力为5.2MPa.负荷边界条件为在活塞销与连杆接触部分对x、y两个方向的移动副和转动副分别进行约束(直角坐标系中z方向为活塞销孔轴线方向);活塞工作过程中活塞销端部有活塞销卡环,防止其轴向串动,所以在模型中约束活塞销z方向的移动副[18].

图9 缸内压力随曲轴转角的变化Fig.9 Variation of cylinder pressure with crankshaft angle

图10为活塞在不同条件下的应力.图10a中,应力最大值为150.2MPa,图10b中,应力最大值为153.6MPa,以上计算均未考虑蠕变对计算结果的影响.可知,无论是怠速工况还是标定工况,活塞应力最大处均为活塞销座内侧上部位置,这是由于在活塞销孔处开槽后,销孔表面与活塞销存在硬接触,形成应力集中造成的.

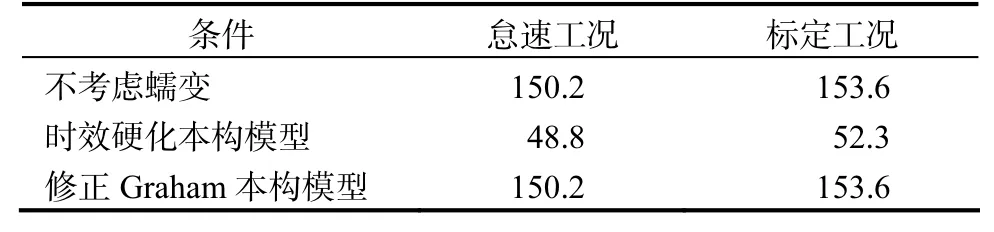

为考虑蠕变对活塞强度的影响,对活塞进行蠕变时效分析.使用Abaqus对活塞进行蠕变分析,将试验数据拟合得到的两种本构模型参数分别代入进行分析,设置时间步长为60h,以分析蠕变对活塞强度的影响.图10c~10f为考虑蠕变变形时活塞在两种工况下的应力场,可知两个活塞运行工况下的两种蠕变本构模型所计算的应力分布大致相同,且应力最大处和不考虑蠕变时计算结果相同,均为活塞销座内侧上部位置.表7为不同条件下活塞热机耦合最大应力,可知,当蠕变本构模型选择时效硬化模型时,与选择修正Graham蠕变本构模型时的最大应力相比,活塞在两个工况下的热机耦合最大应力急剧减小,最大应力均下降了65%左右.由表3、4和7可以看出,蠕变本构模型拟合精度的差距对活塞强度计算结 果影响较大.

表7 不同条件下活塞热机耦合最大应力Tab.7 Maximum stress of piston thermo-mechanical coupling under different conditions (MPa)

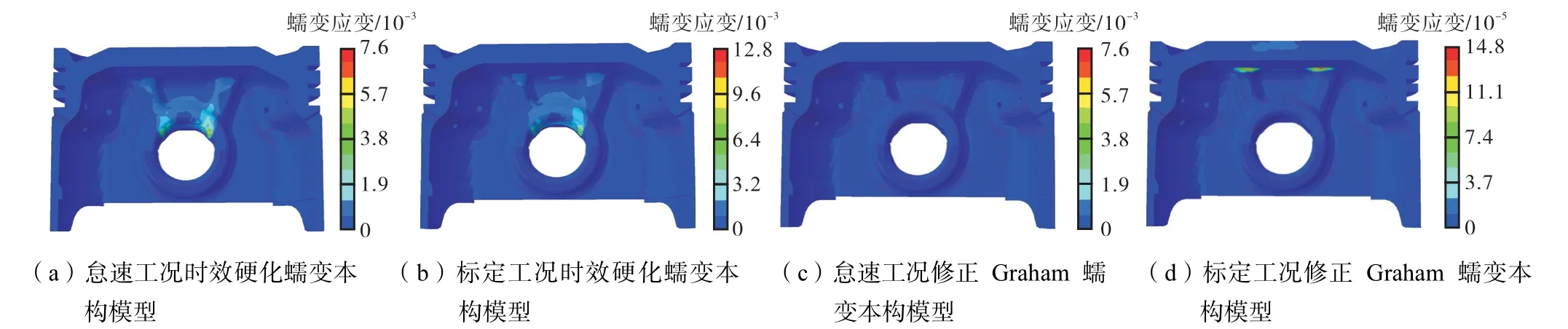

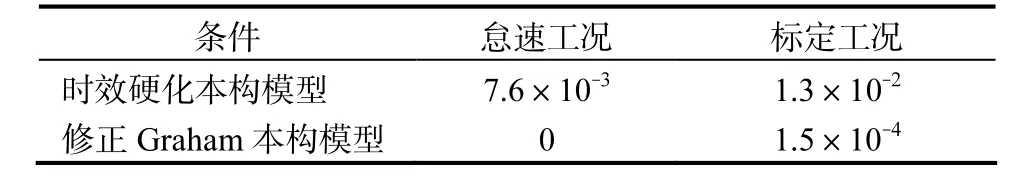

图11为采用两种蠕变本构模型时活塞在不同工况下的蠕变应变.可知,两种蠕变本构模型计算得到的蠕变应变分布不同,选择时效硬化蠕变本构模型计算时,活塞最大蠕变应变在活塞销座内侧上部位置,而选择修正Graham蠕变本构模型计算时,最大蠕变应变在活塞内侧顶部与加强肋连接处.由式(1)~(2)可知,修正Graham蠕变本构模型比时效硬化蠕变本构模型多了温度变量T,导致选用修正Graham蠕变本构模型时对材料温度敏感.活塞内侧顶部与加强肋连接处应力大、温度高,选用修正Graham蠕变本构模型时计算所得蠕变应变主要集中在此处.综上可知,温度对材料蠕变时效分析影响较大. 表8为活塞在不同条件下的最大蠕变应变.对活塞强度计算考虑蠕变影响,无论是在怠速工况还是标定工况,选择时效硬化蠕变本构模型时计算得到的蠕变应变量均大于选择修正Graham蠕变本构模型计算得到的蠕变应变量.对比修正Graham蠕变本构 模型,在选择时效硬化模型计算时,怠速工况下最大蠕变应变增大7.6×10-3,标定工况下最大蠕变应变增大1.3×10-2.选择修正Graham蠕变本构模型计算时,活塞在怠速工况下未发生蠕变现象,在标定工况下蠕变应变相对较小,因而选择修正Graham蠕变本构模型计算活塞强度时,活塞在两种工况下应力场均未变化.综上,虽然时效硬化蠕变本构模型能反映材料的蠕变变形整体趋势,但将该铝合金材料用到活塞上时,其对活塞强度计算影响较大.

图11 活塞在不同条件下的蠕变应变Fig.11 Creep strain of piston under different conditions

表8 活塞在不同条件下的最大蠕变应变Tab.8 Maximum creep strain of the piston under different conditions

4 结 论

(1) 针对研究用铝合金材料,由蠕变本构模型与试验对比可知,修正Graham蠕变本构模型比时效硬化蠕变本构模型更适用,其能准确描述该铝合金材料在蠕变3个阶段的变形特性.

(2) 考虑蠕变时效对活塞强度影响时,选择时效硬化蠕变本构模型与选择修正Graham蠕变本构模型相比,计算所得活塞热机耦合应力较小、活塞蠕变应变较大;活塞60h蠕变时效分析中,怠速工况与标定工况分别增大7.6×10-3和1.3×10-2蠕变应变.

(3) 时效硬化蠕变本构模型能描述研究用铝合金材料在蠕变3个阶段的变形趋势;将时效硬化蠕变本构模型运用到活塞热机耦合强度分析中时,仿真结果与实际情况相差较大.