驱动桥半圆形淬火感应器设计探讨

2022-07-12杨晓东杨继贤陶胜艺武瑞

杨晓东,杨继贤,陶胜艺,武瑞

洛阳升华感应加热股份有限公司 河南洛阳 471000

1 序言

淬火感应器是感应加热表面淬火的主要设施,是传递感应电流的部件,其作用是通过感应电流将高中频电能传到工件表面,达到对工件进行表面热处理的目的,因此感应器设计的好坏对感应加热效果影响极大。

2 零件技术要求

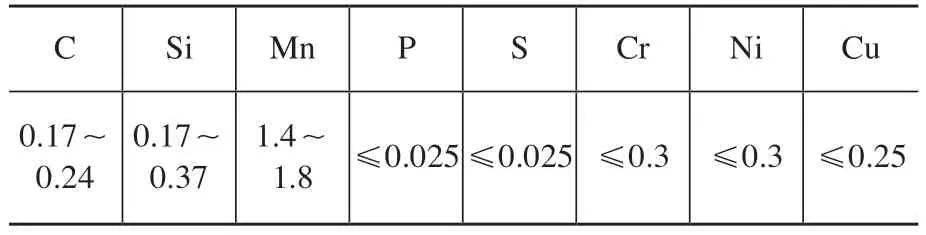

(1)材质 驱动桥的材料是20Mn2钢,其化学成分见表1。

表1 20Mn2钢的化学成分(质量分数) (%)

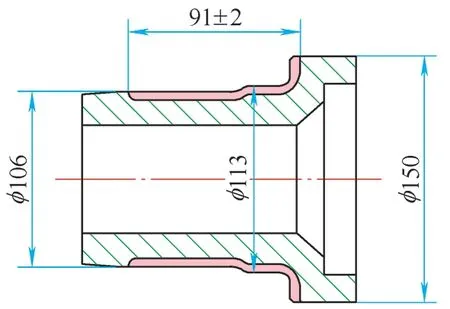

(2)驱动桥淬火要求 淬硬层深度(DC450HV5)2.5~5mm,表面硬度45~52HRC;工件图样如图1所示。

图1 工件图样

3 感应器设计

感应器的结构主要包括感应器有效圈的内径尺寸、高度、喷水圈。其中,有效圈的内径尺寸是与工件尺寸相关联的,高度是与淬火区域相关联的;喷水圈是与工件冷却效果相关联的。因此,这三项参数决定了感应器的淬火效果。

根据驱动桥的零件图样,我们可以得到一些信息,就是该工件是一种直径较大、淬火长度较短的类型。由于这种零件在直径与长度方向的功率密度相互匹配是非常难的,因此如何做好最合理的匹配关系就需要认真地分析与计算。另外,就是通过导磁体进行功率密度的匹配。

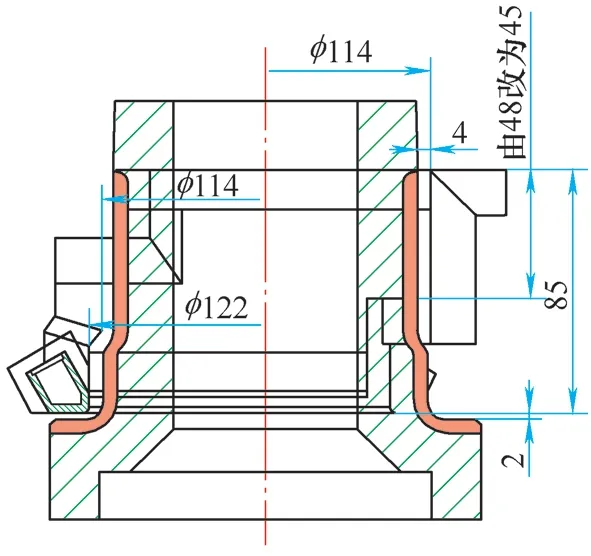

针对这种零件特性,首先我们设计了有效圈与工件在圆周方向的间隙为4mm,距工件端面间隙为2mm。其次高度尺寸与工件需要淬火的长度一致;喷水圈的喷水角度既要冷却工件圆周方向又要冷却工件端面。

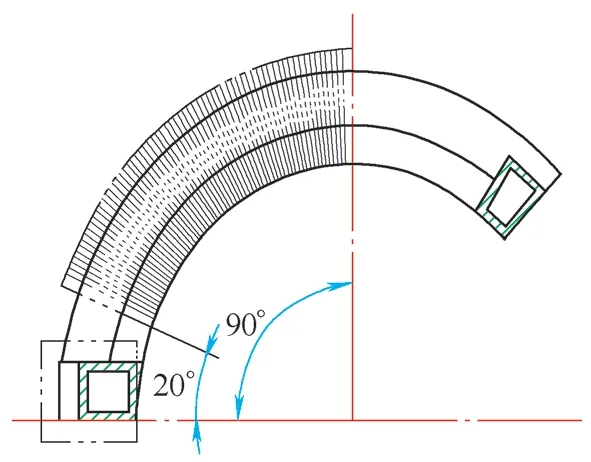

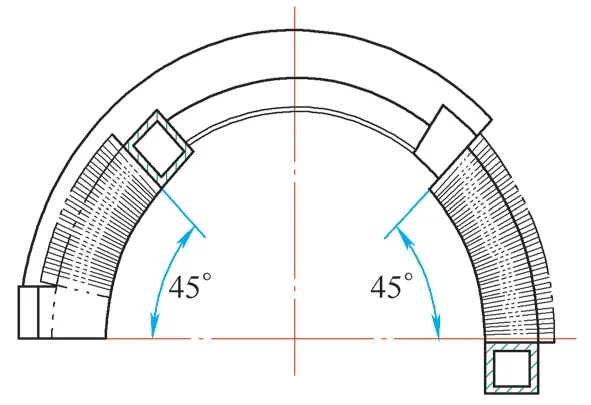

根据上述的情况,我们设计出了驱动桥的半圆形感应器,有效圈对准如图2所示。图3~图5所示为导磁体分布情况。

图2 有效圈对准

图3 立管导磁体分布

图5 下层有效圈导磁体分布

4 电源参数

电源参数:工作电压380V(三相),功率300kW,频率50Hz;工作电压340~430V;振荡频率2~8kHz(频率随感应器匹配变化)。

图4 中间有效圈导磁体分布

5 工艺调试

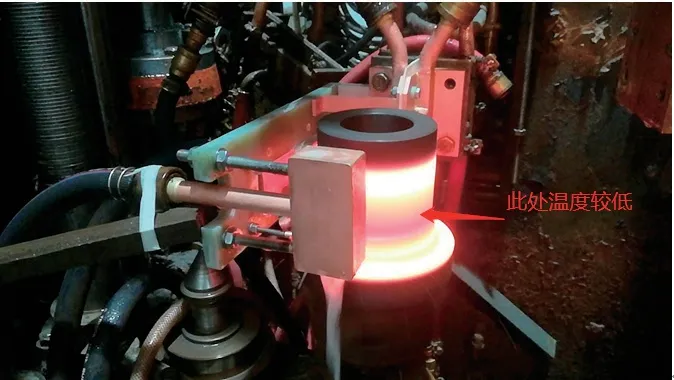

感应器做好后,我们进行了工艺试验,加热时发现工件中间温度偏低,如图6所示。

图6 工件中间温度偏低

通过试验,得出此感应器在加热时,工件中间温度较低,不能达到设计要求,于是对工件切样进行硬度检测,发现中间不但淬硬层深较浅,而且硬度也没有达到技术要求,因此对感应器做了一下调整。

1)将感应器的中间有效圈向上抬高3mm,由原来的48mm改为45mm,如图7所示。

图7 中间有效圈向上抬高

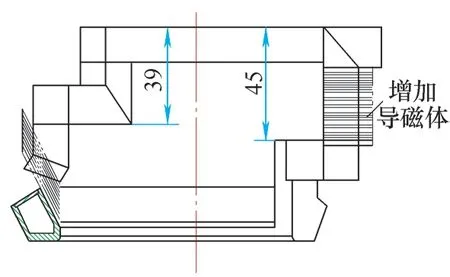

2)把中间立管上加满导磁体,来增强感应器中间有效圈与工件的电流密度,从而提高工件的温度。调整后立管导磁体分布如图8所示。

图8 调整后立管导磁体分布

3)减少中间有效圈圆周方向左侧45°方向的导磁体,使之更好地匹配有效圈立管产生的磁场。调整后中间有效圈导磁体分布如图9所示,下层有效圈导磁体分布如图10所示。

图10 调整后下层有效圈导磁体分布

经过对感应器的调整及增加导磁体后,又进行了工艺试验,发现这次加热效果明显优于上次的加热效果,如图11所示。

图11 调整后的加热效果

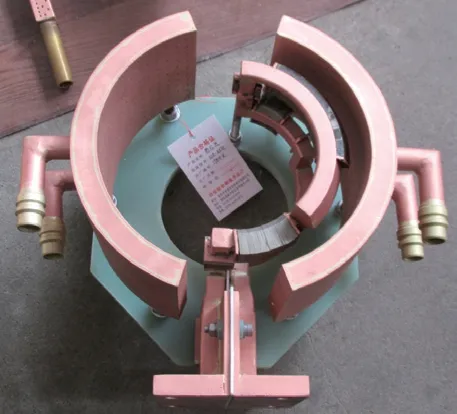

此次试验使用的功率为196kW、频率4.5kHz、加热时间22s,通过硬度和淬硬层深检测,均满足工艺要求。切样如图12所示,最终制作的感应器实物如图13所示。

图12 切样

图13 感应器实物

通过这次调整,得出在长径比有较大差别时,针对于感应器的结构设计总结出了很多经验。

6 注意事项

1)感应器设计强度要足够,始终保证感应器与工件的间隙一致,否则加热效果差别会很大。

2)感应器的冷却水流量必须满足设计要求,不然会影响感应器的使用寿命。

3)喷水盒的喷水要满足工件端面及圆周方向的冷却,否则会出现局部软点,表面硬度不能达到工艺要求。

4)感应器整个装配过程要严格按图样要求进行,必须遵守由内到外的安装顺序,装配后要与图样明细对应,防止漏装、错装的情况出现。

5)感应器装配后要在专用检具上进行检测,对感应器的中心距及高度进行严格检测。

7 结束语

1)通过这次驱动桥半圆形感应器的设计及工艺试验,发现在设计感应器时要注意工件直径与淬火长度的比例关系。

2)根据实际淬火时加热的效果,调整感应器导磁体的分布,来弥补工件淬火时功率密度不均匀的情况。

3)通过合理控制感应器有效圈与零件的轴向、径向间隙,从而使工件加热趋势均匀,避免因工件加热过程中温度差别较大而造成淬硬层深不均匀的质量问题。

4)通过有效控制淬火冷却介质浓度、温度、冷却时间及喷液压力,可减少工件淬火开裂、软带及棱角处剥落等缺陷。