齿轮快速渗碳工艺模式研究

2022-07-12张猛肖捷

张猛,肖捷

陕西法士特齿轮有限责任公司 陕西西安 710077

1 序言

渗碳热处理是利用化学反应,有时兼用物理方法改变钢件表层化学成分及组织结构,以便得到比均质材料更好的金属热处理工艺[1]。重型货车变速器中常用的齿轮和轴类零件需经过锻造、正火、机加工后,再进行渗碳淬火和回火等加工工艺。零件表层为硬度较高的渗碳层,心部为具有良好综合力学性能的组织,这些组织以及淬火后产生的残余应力对轴和齿轮的力学性能有着决定性的作用[2]。目前,渗碳淬火在我公司应用普遍,也是较为成熟的一种热处理工艺。由于机械零件的失效和破坏,大多发生在零件表层,因此特别在可能引起磨损、疲劳、腐蚀等条件下,提高工作零件表面层的性能显得尤其重要。

2 理论架构

2.1 传统渗碳工艺

目前,参考相关热处理手册,生产现场采用的热处理工艺参数见表1。

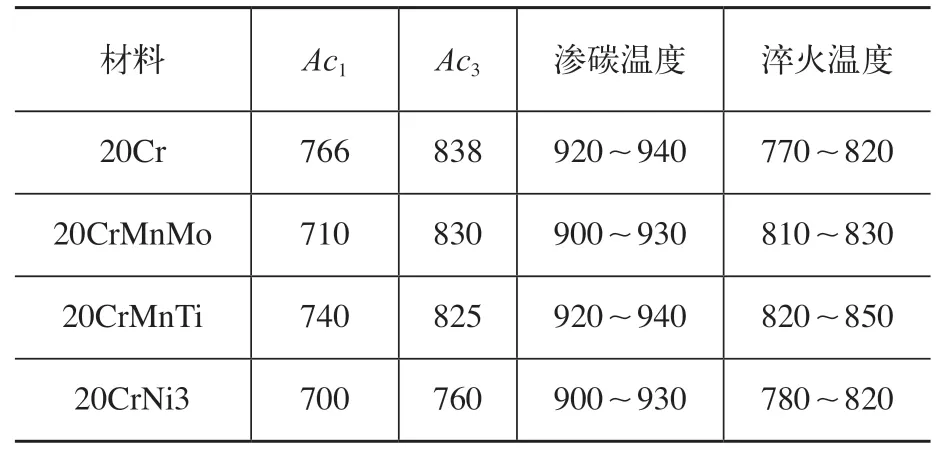

表1 常用渗碳材料临界温度与热处理工艺参数[3] (℃)

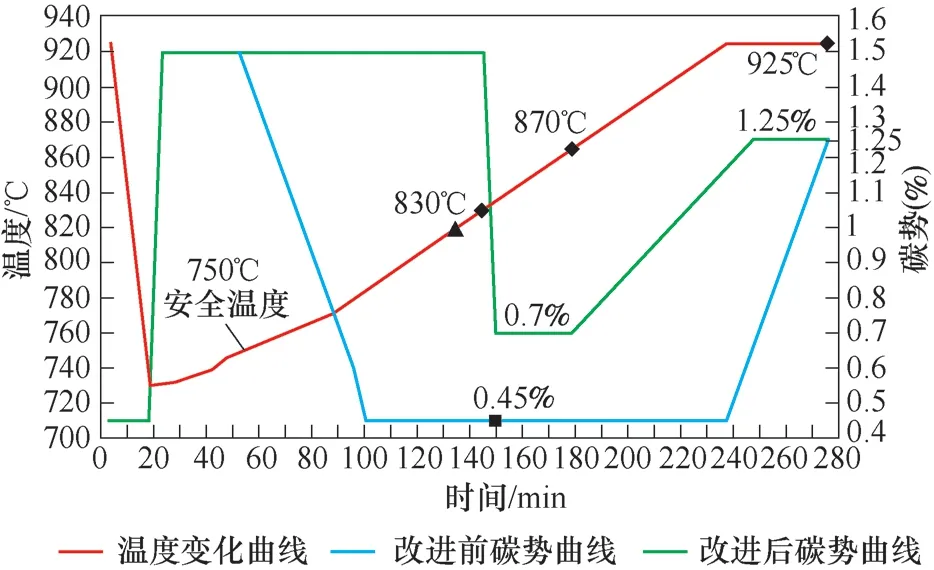

以20CrMnTi材料为例,硬化层深要求为CZ2(0.84~1.34mm)的齿轮零件,渗碳工艺在可控式气氛渗碳炉内的渗碳温度为925℃,碳势为1.25%。图1所示为传统渗碳工艺控制曲线,一般为零件入炉后开始升温约3h,温度达到925~930℃目标值后快速升高碳势,20min后碳势达到1.25%,零件至此进入快速渗碳阶段。经过4~5h快速渗碳后,程序控制逐步降低温度至830℃,碳势至0.9%,降温3~4h,而后完成淬火及出炉,整个工艺过程结束,生产周期为10~12h。

图1 传统渗碳工艺控制曲线

2.2 齿轮渗碳金属学原理探索

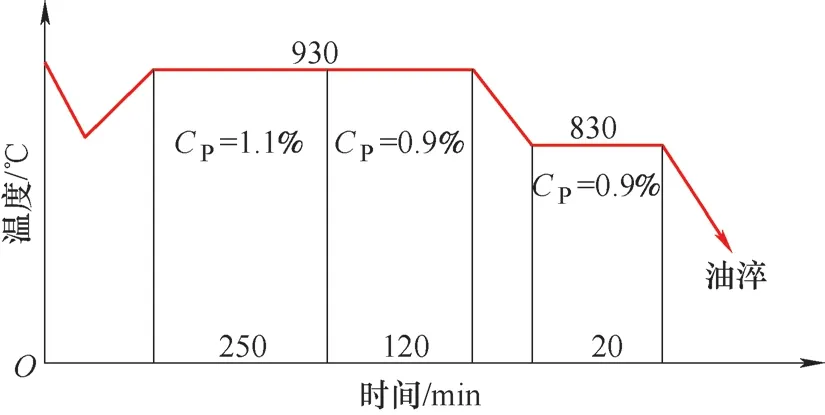

(1)典型金属晶体结构 金属晶体的结合键是金属键,由于金属键没有方向性和饱和性,因此使多数金属晶体都具有排列紧密、对称性高的简单晶体结构。最常见的典型金属通常具有面心立方、体心立方和密排六方三种晶体结构[4],如图2所示。

图2 三种晶体结构

(2)渗碳时晶格类型的转变 零件在升温至一定温度发生奥氏体转变时,晶格由α-Fe(体心立方)变为γ-Fe(面心立方),渗碳时碳存在于铁原子的八面体间隙中。α-Fe、γ-Fe和碳的原子半径分别为0.125nm、0.129nm和0.077nm。α-Fe的八面体间隙半径r=0.019nm,γ-Fe的八面体间隙半径r=0.053nm,可见碳原子半径是γ-Fe间隙半径的1.45倍,是α-Fe间隙半径的4倍左右[5],碳原子在γ-Fe中的溶解度更大,因此渗碳热处理一般在材料完全奥氏体化的前提下进行。

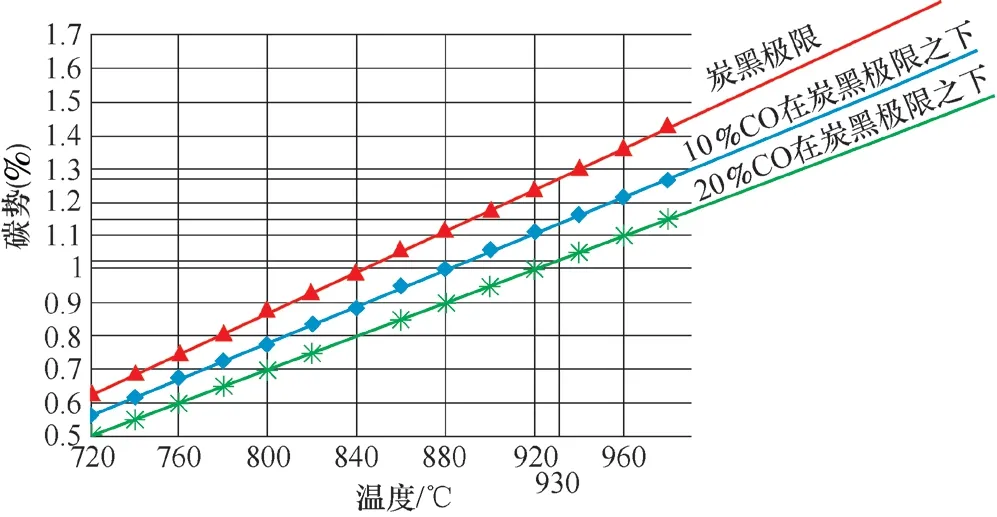

2.3 快速渗碳工艺方案建立

根据金属材料热处理理论研究得出,可用于渗碳处理的低碳合金钢(以20CrMnTi材料为例)在升温至Ac1(约740℃,奥氏体化初始温度)以上并继续加热,便满足发生奥氏体转变的条件,随着温度继续升温至Ac3(约825℃,奥氏体化终了温度),随着剩余渗碳体溶解达到奥氏体均匀化,具有面心立方晶格类型的奥氏体具有较大的八面体间隙半径,便满足了零件表面渗碳的初步条件;升温至Ac3以上30~50℃,即达到本工艺方案所涉及的齿轮表面“预渗碳”的初始温度,随着温度继续升高,碳在奥氏体中的扩散系数增加,最终升温至925℃,达到高温快速渗碳的恒温温度,也是“预渗碳”的终了温度。整个过程持续1.3~1.6h,完全结合在零件升温过程中,旨在通过升温阶段获得一定化学层深来缩短高温渗碳阶段的工艺时间,从而达到提高生产效率的目的。

3 试验验证

3.1 工艺调整

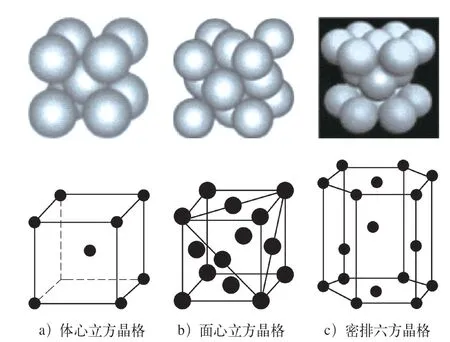

根据炭黑极限(见图3),合理调整升温阶段(主要为870~925℃阶段),碳势曲线如图4所示。图4中,蓝线是改进前碳势设定曲线,绿线是改进后碳势设定曲线,红线为炉膛温度变化曲线。在870℃温度条件下,20CrMnTi材料零件已经满足渗碳的条件,此时开启的“预渗碳”过程能够有效提高零件表面碳含量,达到渗碳处理的工艺要求。

图3 温度-炭黑极限

图4 温度-碳势曲线示意

3.2 预渗碳效果验证

为验证“预渗碳”工艺效果,开展了三轮工艺对比验证。

1)试验件随炉升温达到925℃后,立即将试验件放置于淬火台上,并在安全氮气保护下冷却90s(试验件降温至淬火温度)后淬火,检测半齿高处硬化层深。

2)待试验件随炉升温达到925℃后,立即降温,使零件随炉冷却,检测化学层深。

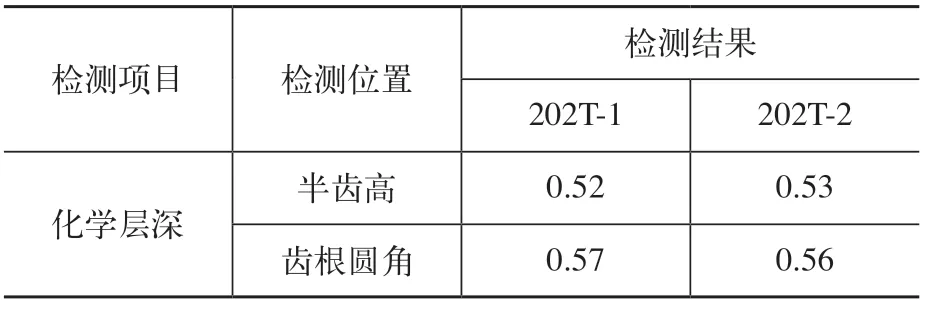

检测结果见表2、表3,零件能够在“预渗碳”工艺中获得约0.40mm的硬化层深或0.55mm的化学渗碳层深度,效果明显,而且预渗碳阶段能够达到的层深已经接近CZ1要求的下限,因此该工艺模式对于硬化层深要求较薄、强渗周期较短的零件改善效果更加突出,效率提升非常明显。

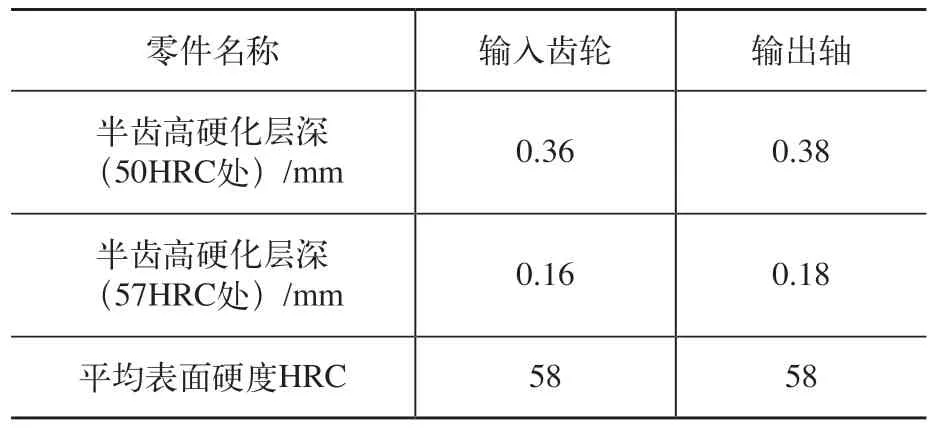

表2 20CrMnTi钢试件硬化层深检测结果

表3 化学层深检验结果 (mm)

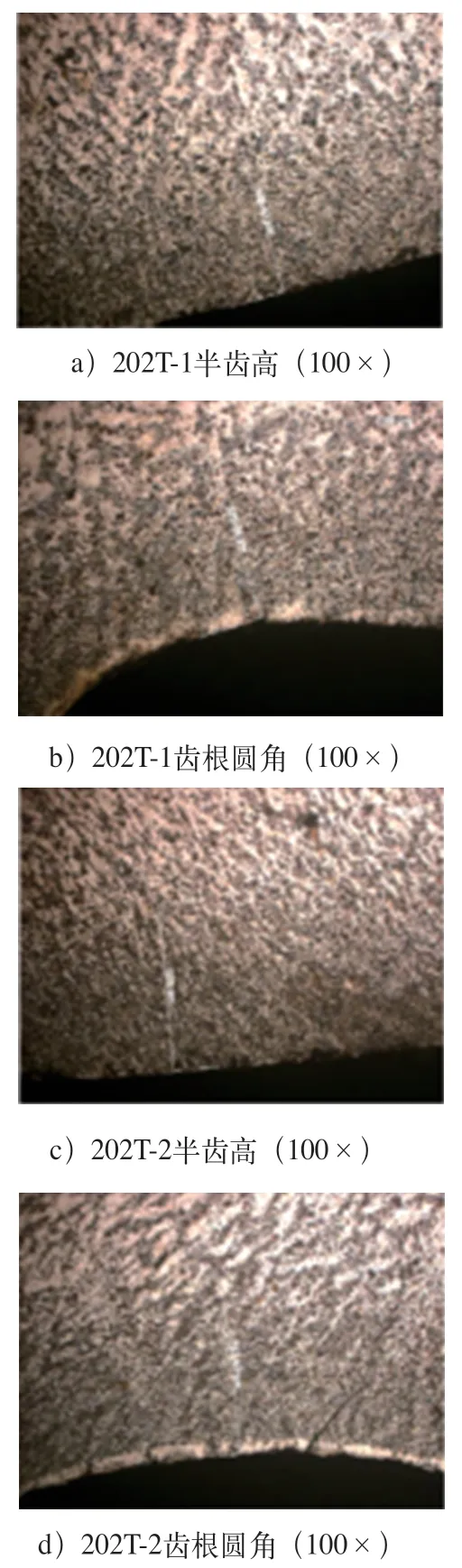

化学层深金相检测结果如图5所示。

图5 化学层深金相检测结果

3.3 生产效率前后对比

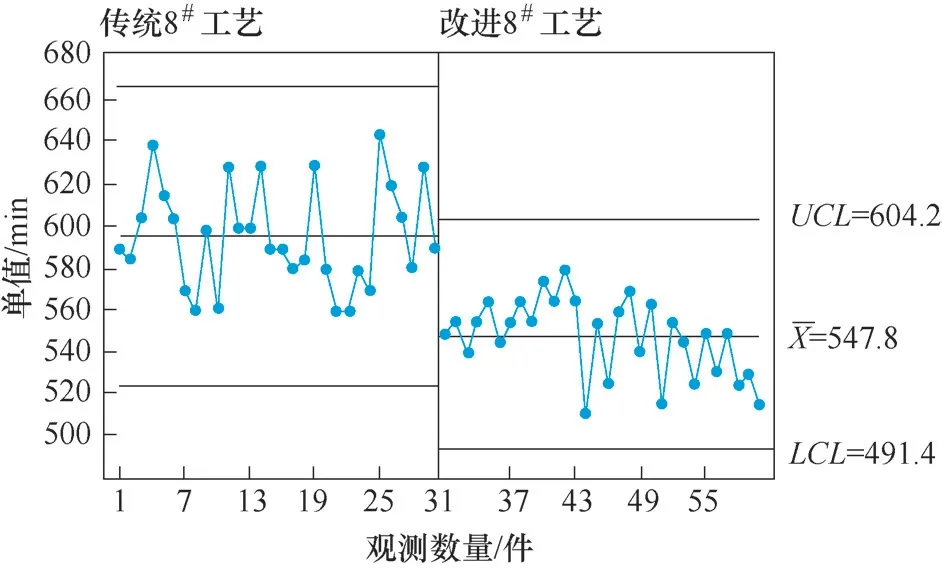

20CrMnTi材料CZ2齿轮在Aichelin多用炉执行FOCOS 8#程序,连续抽样对比工艺改进前后各30炉次生产总时间的数据变化(见图6)。新工艺方案的介入,使得生产周期缩短接近50min,降幅超过8%,改进效果十分明显。

图6 FOCOS 8#程序工艺周期改进前后对比

4 结束语

由于“预渗碳”工艺过程匹配在零件升温的过程中,所以提供给零件表面一定渗碳层深度的同时,能够缩短传统热处理工艺中高温保温升碳势和高温渗碳的时间,平均高温保温时间减少15%~20%,生产效率提高6.0%~8.0%,并且节约大量的电耗和机辅料,具有较高的经济价值。

通过将热处理实践经验和金属学原理进行深度结合,充分利用零件在升温阶段的金相组织和晶格类型变化,为零件升温过程匹配出一条能够满足渗碳条件且不超出设备炭黑极限的碳势曲线。不仅打破了传统热处理工艺高温渗碳的工艺思路,在零件升温阶段便获得一定程度的化学层深,分担了高温渗碳的工作量,而且可大幅缩短整个工艺周期,实现节能降本、提质增效,有利于打造资源节约型、环境友好型生产车间。