EO反应器超大管板锻件热处理工艺方案研究及应用

2022-07-12王富贵

王富贵

中国一重集团有限公司 黑龙江齐齐哈尔 161042

1 序言

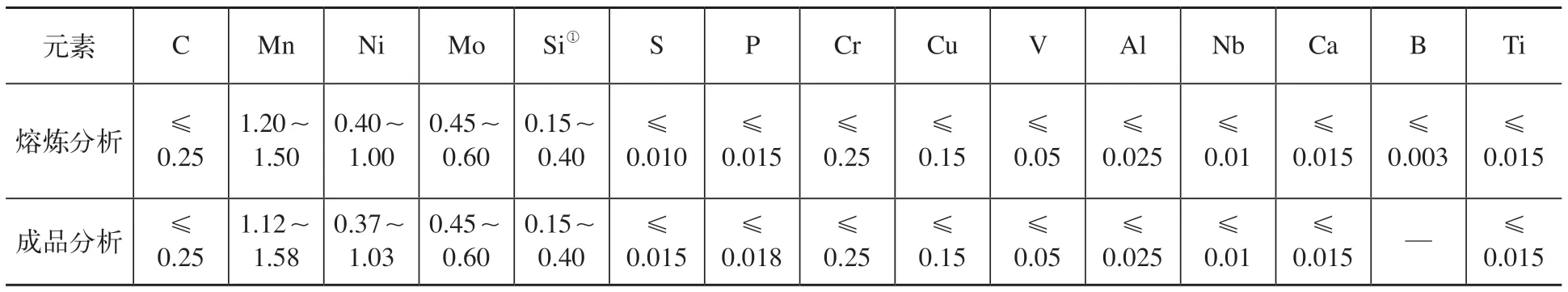

随着石油炼化产品需求量日益增加,近年来石油炼化加氢反应器亟需换代升级改造,用户对产品的要求也越来越高。目前,我公司承制的某项目SA-508 Gr.3 CL.1钢EO反应器上下管板锻件(精加工尺寸:R4261mm×370mm),其化学成分及力学性能要求分别见表1、表2。

表1 SA-508 Gr.3 CL.1钢化学成分(质量分数) (%)

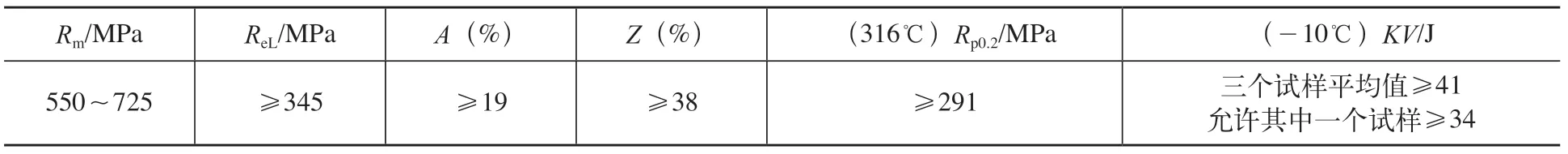

表2 SA-508 Gr.3 CL.1钢力学性能要求

目前,我公司生产的管板板坯尺寸达8800mm×4450mm×450mm,存在的主要技术问题是取样条件非常严格。此外,该管板由于尺寸偏大,粗加工重达120.490t,蓄热量大,调质处理时锻件冷却速度不及小型锻件,因此必将直接影响调质后的力学性能。为此,需要对此材料产品的合金成分、热处理工艺进行优化设计和研究,确保满足技术要求。

2 工艺研究及应用

2.1 微合金化控制

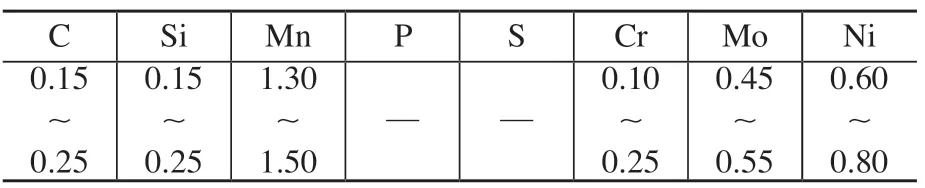

从表1可看出,SA-508 Gr.3 CL.1属于低碳低合金钢。在碳素钢中,一般将Cr、Mo、Ni等元素当作残留有害元素,在炼钢时往往将其成分控制得很低,但如果添加一定量的Cr、Mo、Ni等元素,则在钢中可作为微合金化元素。在生产实践中,笔者主要对C、Mn 、Cr、Mo、Ni五种元素进行重点控制,根据金属合金化原理,对内控成分中的主要合金元素进行分析,确定每种元素在材料中的主要作用及其对锻件力学性能的影响[1]。通过分析,现对材料标准中给出的各元素成分范围进行一定的内控,以确定出每种元素合理的范围值,见表3。

表3 SA-508 Gr.3 CL.1钢内控化学成分(质量分数)(%)

2.2 热处理工艺方案设计

由于该项目管板尺寸、吨位均较大,所以为保证后序UT检测、性能热处理达到良好效果,粗加工时加工出中心凹档,锻后热处理采用两次正火+一次回火的工艺形式,以改善在锻造过程中所形成的过热与粗大组织,降低锻件内部化学成分与组织的不均匀性,细化晶粒并提高锻件的UT检测性能。

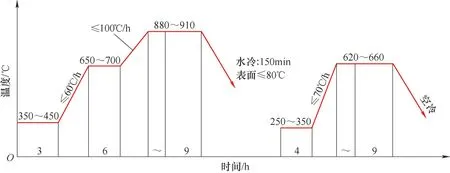

由表2可看出,该SA-508 Gr.3 CL.1管板抗拉强度、-10℃冲击吸收能量的验收值较为严格,因此需要结合内控成分设计出最适合的调质工艺参数(见图1),才能同时保证强度和冲击性能满足技术要求。此外,还要保证强度和冲击值有合理的裕量,才能抵消大型锻件成分偏析及组织不均匀性所造成的部分性能数据离散的风险。本项目超大管板锻件由于直径太大,虽然现有热处理炉及淬火水槽都能满足生产要求,但这种大型板类锻件生产还是首次,其出炉、入水吊运,起吊过程的平稳及淬火冷却的均匀性等,都是生产过程中需要重点关注的重要环节。为保证锻件一次性能合格,特制定有针对性的相应措施,以保证在实际生产条件下达到工艺要求。结合我公司实际,制定了如下保障措施。

图1 调质处理工艺

1)锻件执行完锻后热处理工艺后进行粗加工减余量。

2)粗加工后使用循环水淬火水槽水冷,淬火前提前10min水循环,开启专用搅拌器,流量参数设置为4500m3/h,水温目标值≤18℃。

3)采用立式吊运,并且锻件从出炉到入水的时间应控制在10min之内。

4)锻件入水后上下窜动20min,以提高冷却效果。

3 研究成果

本管板淬火壁厚为440mm,性能热处理后,通过机加工方式在本体从两个淬火表面分别进行65mm和130mm切取试样样坯,试样分为纵向和Z向(厚度方向)。试样坯料经模拟焊后热处理[PWHT:(620±5)℃×20h]后检测力学性能和金相组织,结果见表4。

表4 力学性能和金相组织检测结果

由表4可看出,管板经性能热处理后,获得了良好的冲击和强度性能。通过化学成分内控结果和性能数据,验证了当wNi>5.0%时,能显著提高钢的淬透性,且Ni与Cr、Mo提高淬透性的作用明显高于单一元素的作用[2]。此外,Ni元素除了对塑性、韧性具有良好的改善作用,还能使强度保持在较高 水平。

4 结束语

1)本文对SA-508 Gr.3 CL.1钢各元素含量进行优化设计,在满足技术条件对化学成分要求的前提下,通过微合金化控制,确定合理的Mn 、Cr、Mo、Ni含量匹配,可获得良好的淬透性,最终获得了满足技术要求的综合力学性能。

2)该项目中管板热处理有效壁厚大,取样条件严格。通过试验研究,确保此种产品获得了较为理想的性能数据,为日后生产该类锻件奠定了良好的数据基础。