提升机轴承失效原因分析

2022-07-12赵益洛胡寒婷

赵益洛,胡寒婷

1.中机十院国际工程有限公司 河南洛阳 471000

2.中信重工机械股份有限公司计量检测中心 河南洛阳 471000

1 序言

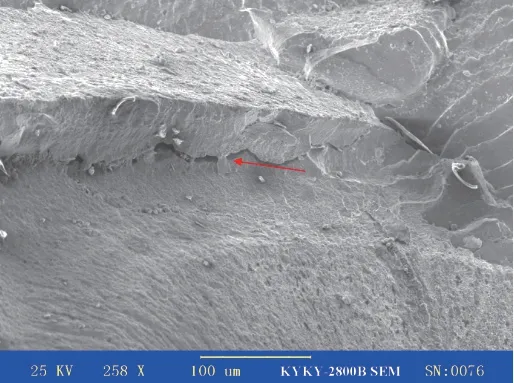

某公司生产的JKM-4.5×6m提升机,在设备点检中发现其固定端主轴承240/1060-B-K30-MB有发热振动情况,润滑油从主轴与轴承盖的缝隙处流出(升温黏度降低所致)。将轴承打开进一步检查发现,内外圈滚道有小面积的剥落现象(三处约10mm长度),但并没有发现裂纹,其后在14天的检查中发现外圈剥落发展很快(三处剥落连接成线约100mm长),到一个月后完成轴承更换时,轴承内外圈剥落形貌如图1、图2所示。同时发现保持架一端完好,另一端磨损较重,如图3、图4所示;滚子保持完好,如图5所示。由此可知,从出现剥落到轴承失效是在一个较短的时间内完成的。该轴承为FAG公司进口锥孔结构双列向心球面滚子轴承,安装时间已超三年。

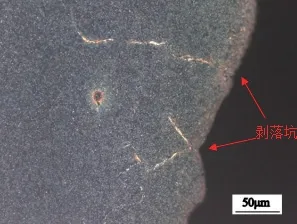

图1 内圈剥落与轴向裂纹

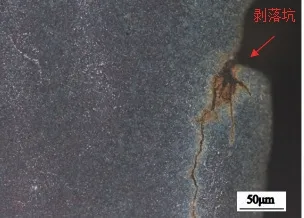

图2 外圈剥落与周向裂纹

图3 保持架一端完好,另一端磨损较重

图4 保持架磨损一端形貌放大

图5 滚子保持完好

图7 外圈周向开裂面形貌

2 理化检测分析

2.1 宏观观察

将内外圈上的裂纹打开后观察(见图6~图8),断口上有明显的呈贝壳状的疲劳弧线,其反向指向断裂源,特别是外圈整个断口上都有分布扩展方向非常清晰的疲劳条带,断口齐平、光滑,没有明显的塑性变形,断口为脆性断口,断裂形式属疲劳断裂。

图6 内圈裂纹源及取样位置

图8 外圈裂纹源及取样位置

从图1~图4可看出,内外圈单侧滚道上出现剥落带与开裂,同时保持架也出现单侧磨损较重的情况,这说明滚子与两侧滚道及保持架的接触是不对称的,一侧滚道上滚子与内外圈及保持架的接触应力较小,另一侧的接触应力则较大,且从保持架上滚子的倾斜压痕及外圈剥落带和周向裂纹分布在滚道一侧,也表明滚子与滚道发生了倾斜接触,作为外在表现,现场也出现了轴承座振动加剧及轴承升温等现象。

2.2 化学成分分析

将所取试样在直读光谱仪上进行化学成分分析,结果见表1。

表1 试样化学成分(质量分数) (%)

从表1可看出,轴承内外圈化学成分较为一致,与GB/T 18254—2002《高碳铬轴承钢》中关于GCr15SiMn钢的化学成分要求基本相符。

2.3 金相分析

按图8中划红线位置线切割取金相试样,对所取试样进行磨制、抛光等操作后在金相显微镜下观察,评定非金属夹杂物级别,观察组织并评定等级。

(1)夹杂物检测 按GB/T 18254—2002《高碳铬轴承钢》规定对其非金属夹杂物进行评级,评级结果见表2,夹杂物评级不超标。硫化物夹杂形态如图9所示。

表2 外圈和内圈试样夹杂物评级 (级)

图9 硫化物夹杂形态(200×)

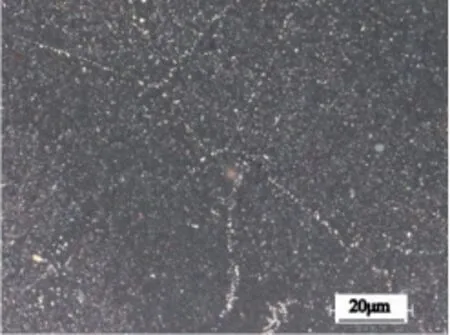

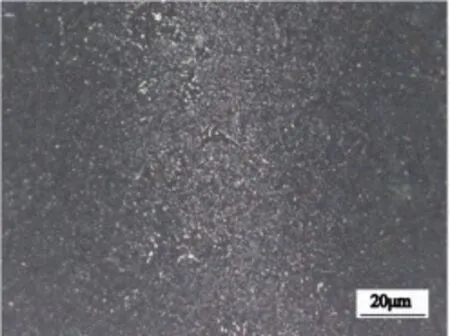

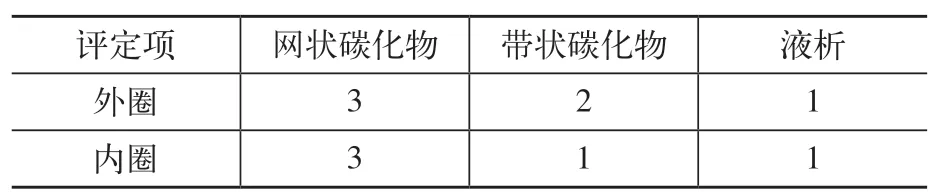

(2)组织检测 将试样经4%硝酸酒精溶液腐蚀后,观察金相显微组织,内外圈组织皆为为回火马氏体+碳化物颗粒,组织中存在网状及带状碳化物,如图10~图13所示。依照GB/T 18254—2002《高碳铬轴承钢》规定评定其碳化物级别,结果见表3。

图10 内圈网状碳化物(500×)

照11 内圈裂纹源处网状碳 化物(200×)

图12 外圈网状碳化物(500×)

图13 外圈带状碳化物(500×)

表3 碳化物级别评定 (级)

另外,在内外圈滚道剥落位置的垂直截面上发现有裂纹(见图14、图15),这些裂纹起始于剥落带,从表面向里大致沿晶界扩展,与网状碳化物的走势有很多重合,这些裂纹的产生与扩展受到了网状碳化物的影响。

图14 内圈剥落坑延展裂纹(200×)

图15 外圈剥落坑延展裂纹(200×)

2.4 断口分析

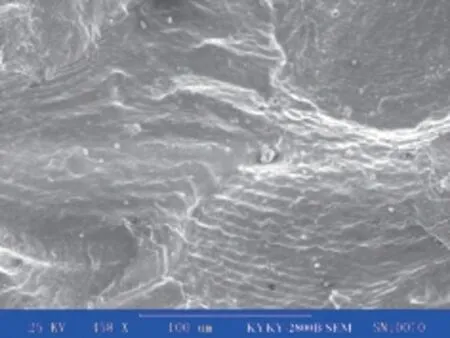

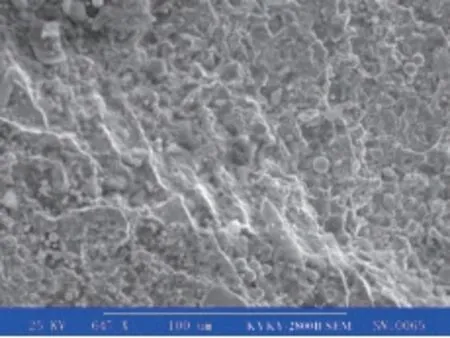

使用电镜扫描裂纹源区及剥落区域,在这些区域均观察到明显的疲劳弧线及台阶存在(见图16、图17),而疲劳弧线又是判断疲劳断裂的基本依据,因此不论是开裂还是剥落都具有明显的疲劳失效特征。断口的主要形式为准解理断裂(见图18)。

图16 裂纹源微观断口形貌

图17 剥落区域的疲劳弧线

图18 断口呈准解理断裂

另外,在剥落带内存在明显的疲劳弧线及二次台阶(见图19、图20),且在一些区域因受到表面接触应力的作用而向下扩展形成裂纹,这样的裂纹在之前的金相显微组织观察中也有看到。可以预见,在组织结构中存在大量超标网状碳化物的情况下,这些裂纹在滚子与滚道的挤压接触中会逐渐扩展并最终形成开裂。

图19 疲劳台阶向下扩展形成裂纹

图20 剥落坑内疲劳弧线前端扩展形成裂纹

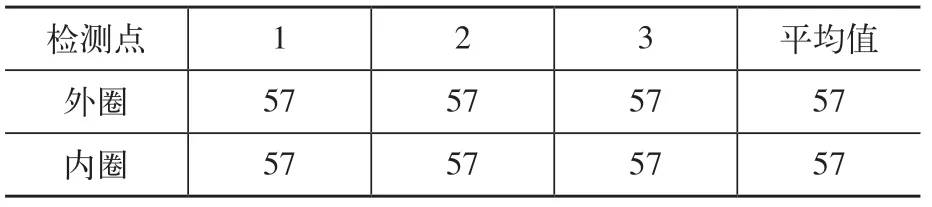

2.5 硬度检测

在内外圈金相试样上进行洛氏硬度检测,结果见表4。

表4 硬度检测结果 (HRC)

从表4可看出,硬度在下限,不过仍然满足JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》中轴承零件马氏体淬火、回火后硬度57~63HRC的标准要求(常规回火后硬度)。

3 原因分析

1)由以上理化分析可知,轴承内外圈存在有碳化物偏析现象,如网状、带状,特别是网状碳化物十分严重,在组织基体上普遍分布且已密闭成网,这样就在晶界上形成了一层很脆的硬壳,破坏了金属基体的连续性,使轴承抗疲劳、抗冲击性能严重下降。存在这样明显的组织缺陷,材料的疲劳极限大大降低,疲劳失效变得容易发生,滚道剥落就更容易形核发展,在剥落坑位置形成应力集中点后裂纹形成及扩展的接触应力门槛值也容易满足,应力集中,将显著降低零部件的疲劳极限[1]。因此,严重的网状碳化物是轴承失效的主要原因。

2)根据现场提供的资料,在轴承安装三年后点检时发现轴承升温、振动加剧且外圈滚道出现小面积的剥落,随后不到一个月时间内就出现大面积的剥落带及内外圈开裂导致轴承失效,在此期间,轴承的振动及温度都有所加剧(振动2.1mm/s、轴承座温度54℃、轴承内圈温度80℃)。由前文分析可知,这种情况是由滚子与两侧滚道及保持架的接触不对称造成局部接触应力过大产生的,这是导致轴承失效的诱因。

而轴承的温度升高及振动加剧又会产生一些新的问题,对轴承失效产生影响。轴承在非正常运行阶段,内外圈及滚子的温度升高,会使轴承内润滑油变稀从而流出(在现场资料中有记录),润滑油黏度低,容易使油渗入裂纹中,加速裂纹扩展,使疲劳寿命降低[2]。同时根据内外圈及滚子的热膨胀系数(FAG提供)计算出在温度较高的情况下,运转中的轴承径向游隙为-0.155mm,而非安装原始径向游隙为0.34mm。当安装游隙过小时,滚子对内外圈滚道的接触应力将变大,会进一步加剧剥落与裂纹的产生扩展。安装游隙过小同样会促使内圈产生轴向开裂。而滚子对滚道的非正常碾压形成沿周向的剥落带,在这条剥落带上形成应力集中区域,造成轴承外圈沿碾压路线开裂。

4 结论及建议

1)网状碳化物超标是造成轴承失效的主要原因。控制网状碳化物可以从以下两方面着手。

首先,GCr15SiMn钢在两相区变形时可以利用渗碳体塑性极差的特点,通过塑性加工破碎先共析渗碳体,以达到破碎网状碳化的目的。

其次,采用高温扩散,并将终轧温度控制到更低,同时也可降低开始控冷温度和控冷后温度,以避开碳化物析出高峰区域[3]。

2)滚子与滚道及保持架两侧的不对称接触造成局部接触应力过大,是导致轴承失效的诱因。

解决方法:第一,安装时注意控制安装游隙;第二,合理控制润滑油黏度。