浮动催化气相沉积反应器内温度与流场动力学模拟

2022-07-12弓晓晶

弓晓晶, 许 敬

(常州大学 材料科学与工程学院, 江苏 常州 213164)

碳纳米管纤维(CNTFs)是宏观的碳纳米管(CNT)组件定向或在轴向扭曲形成的[1-3]。这是一种能够在宏观尺度上局部了解单个碳纳米管的物理和电学性能的一种新型材料。单个CNT的拉伸强度测量值为11~63 GPa,杨氏模量测量值为270~950 GPa[4]。由于相邻CNT之间的范德华力很弱,导致CNTFs甚至比单个CNT的机械性能低很多,如果在CNTFs上能够实现CNT的力学性能,在如航空航天、国防、轻质材料等领域具有潜在的应用价值。

碳纳米管纤维的制备方法有很多种,如阵列纺丝法、溶液纺丝法和浮动气相CVD法[5],其中李亚利教授发明的浮动气相CVD法可以连续生产千米量级的碳纳米管纤维[6],且成本低廉,是目前公认的最易实现产业化的方法。CVD法是以乙醇为碳源,二茂铁为催化剂,噻吩为添加剂混合成溶液,注射进高温反应器中,在载气的带动下进入反应区生成筒状膜,经水致密成碳纳米管纤维。反应器内的气体流动是一个重要的因素[7-8],因为它影响反应物的分解、碳纳米管的生长、筒状膜的形成以及在反应器中合成的碳纳米管筒膜的形态。2004年,ENDO等[9]首次运用流体动力学模型预测气相沉积反应器内碳纳米管的产率,并结合实验证明了计算流体力学能够适用于气相沉积反应的模拟。随后,KUWANA等[10]和KUNADIAN等[11]也采用CFD模拟进行碳纳米管产率的预测。闵伟等[12]利用流体动力学模拟计算了反应器有无喷嘴结构对碳纳米管生长的影响。余风利等[13]利用刚玉管炉体能够制备出表面光滑,光洁度和纯度都很高的晶须状多壁碳纳米管。最近,RODILES等[14]报道了采用石英或莫来石等含硅管反应器能够提高碳纳米管纤维的产量。OH等[15]通过模拟证实了反应器内涡流的形成,结合实验发现了反应器会与炉内气体发生烃裂解反应且炉内流体流动会影响碳纳米管纤维的质量,但并未对涡流形成原因和影响因素作具体的阐述,然而这些因素对合成具有较高力学性能的纤维是至关重要的。以上研究表明利用动力学模型模拟碳纳米管形成是方便有效的,炉管的材质等问题对CNTFs的产率和质量都有影响,但均未进一步对反应器内涡流的成因和影响因素作详细研究。

综上,文章通过计算流体动力学(CFD)模型模拟了反应器内部的气体流场和温度分布,进一步研究了管式反应器上部涡流形成的原因,并提出了削弱涡流形成的方法。

1 流体动力学模拟

1.1 基本模型建立

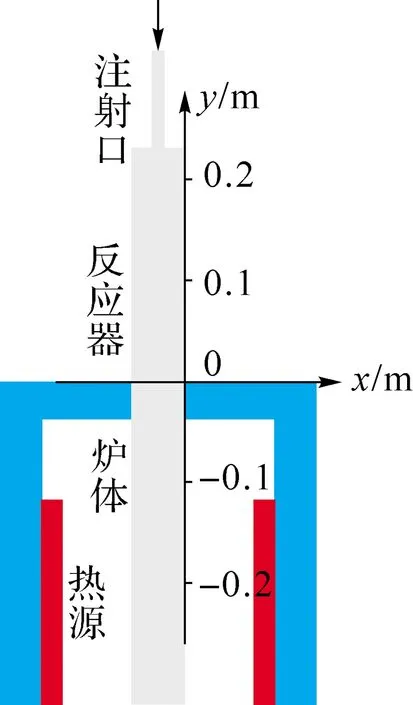

模型包括一个管式反应器(内径50,65,70 mm,长度1 500 mm),由石英或刚玉制成,顶部有一个注射管(内径10 mm,长度130 mm),在反应器中间一段有加热源进行辐射加热。在反应器内通入流速为1 m/s的H2,反应器中间一段进行1 200 ℃加热,通过流体动力学模拟获得了反应器内部的气体流动和温度场分布。模型中只假设反应器内载气为纯H2,并假设载气是一种不可压缩的理想气体,省略了化学气相沉积反应的催化剂颗粒的形成或CNT的合成。注射管上端设定为入口边界条件,使气体以一定的流速进入反应器内,并在反应器中心线处添加一个探针显示温度值。CFD分析模型是基于k-ε传质湍流模型,需要考虑浮力效应,因为气体在反应器中是从顶部流向底部[16],浮力的影响不可忽略。为了便于量化分析,省略了对气体流动无影响的结构,简化了模型,如图1所示。为了方便后面的温度统计,在模型上标定了一些参考位置点。

图1 二维模型示意图Fig.1 Schematic diagram of two-dimensional model

1.2 控制方程

基于以上的假设条件,k-ε模型的适用控制方程如下。

1) 单相流中不可压条件下的N-S方程

(1)

式中:ρ为气体密度,kg/m3;u为笛卡尔坐标系中X方向的流速分量,m/s;t为时间,s;p为气体压强,Pa;μ为流体的动力黏度,N·s/m2;F为流体上的体积力,N/m2。

2) 单相流中的连续性方程

∇·(ρu)=0

(2)

式中:ρ为气体密度,kg/m3;u为笛卡尔坐标系中X方向的流速分量,m/s。

3) 具有对流项的传热方程

(3)

式中:ρ为气体密度,kg/m3;C为气体的比热容,J/(kg·K);θ为温度,K;t为时间,s;u为笛卡尔坐标系中X方向的流速分量,m/s;k为传热系数,W/(m2·K);Q为热源能量,J。

2 结果与讨论

2.1 不同模型的速度分布

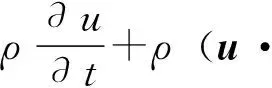

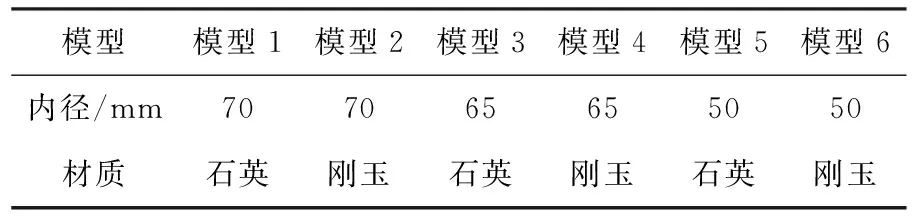

改变反应器的内径和材质建立了6个不同的模型,参数见表1。不同模型的气流速度场分布如图2所示,从图中可以看出,当使用内径为70 mm的石英管反应器时,在模型1上部注射口附近出现明显涡流。当石英管反应器的内径从70 mm(如图2(a)所示)减小到65 mm(如图2(c)所示)时,涡流倾向于减弱,但仍有偏离,这说明涡流的形成是受到反应器管径的影响。当反应器内径继续减小到50 mm (如图2(e)所示)时,注射出口处气流偏离中心线的情况完全消失,气体能够顺畅的实现竖直向下流动。当反应器内径设为70 mm选用刚玉材质(如图2(b)所示) 时,相比于模型1反应器上端注液口附近涡流略有减弱,同样模型3和模型4对比,可以对比出材质对涡流也是有一定的影响,刚玉管中涡流情况均弱于石英管。模型5和模型6对比流场分布情况相差不多,是由于管径对涡流的影响更显著。

表1 不同的反应器模型Table 1 Parameters of different reactor models

图2 不同模型下的气流流速模拟结果Fig.2 Air flow velocity simulation results of different models

涡流的形成可以通过格拉斯霍夫数(Gr)来计算。Gr是一种表示作用于流体上的浮力和黏性力之间关系的无量纲数。对于管式反应器,Gr数[17-18]计算公式为

(4)

式中:g为重力加速度,m/s2;β为体积热膨胀系数,1/K;θs为反应器管壁表面温度,℃;θ∞为离反应器外表面足够远的流体的温度(炉内温度),℃;D为管反应器的直径,m;υ为流体的运动黏度,m2/s。

当Gr数较大时,说明浮力作用大于流体上的黏滞力[1]。随着浮力的增加,会形成很多的上升回流,并由此产生涡流。因此,理论上来讲通过降低Gr数来消除涡流是可行的。可以从两个方面降低Gr数(即涡流量):一是减小管式反应器的直径,二是减小反应器表面温度θs和炉内温度θ∞之间的差值。在公式(4)中,Gr数与反应器的直径的三次方成正比。从这个关系中,可以推断出,Gr数可以通过降低反应器的内径来降低。对比模型1、模型3和模型5,涡流是有所减弱的,这说明反应器内径微小的改变就能削弱涡流的形成。

2.2 不同模型的温度分布

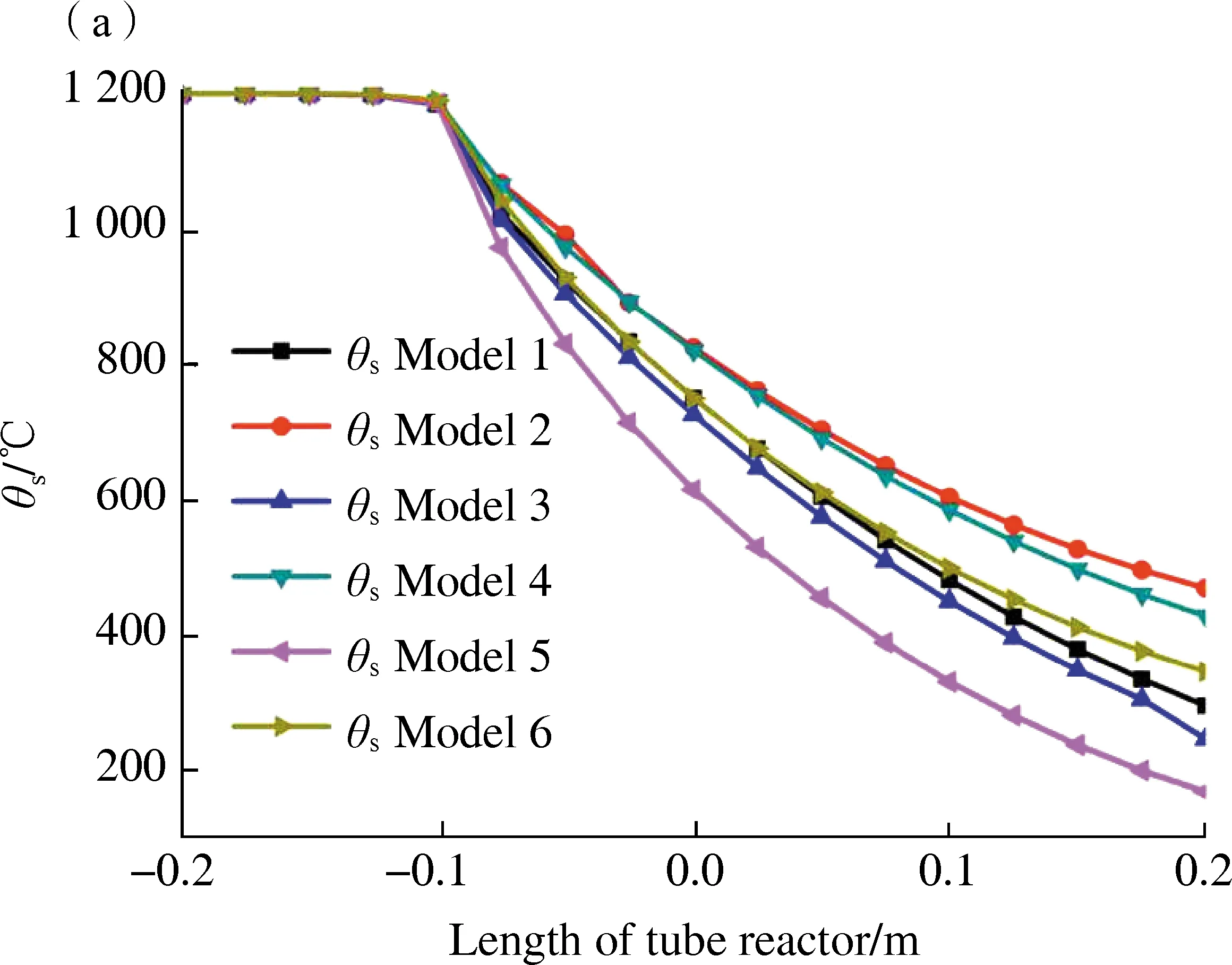

涡流的形成实际上受Gr数变化的影响,猜测涡流是由于浮力效应引起的向上流动而形成的,由于表面温度和炉内温度的差异,涡流的形成实际是由于Gr数变化较大导致的。6种模型的表面温度(θs)和炉内温度(θ∞)变化不同,如图3所示。从图3中可以看出,上述6种情况下的反应器上端部分表面和内部温度分布,选用刚玉作管反应器,进料口附近的表面和内部温度普遍比石英管高,刚玉管反应器内径为65 mm比内径为50 mm时温度要高约75 ℃,且反应器的内径为70 mm,材质为刚玉时,进料口附近的温度最高,表明刚玉管比石英管的热传导速度更快。

图3 不同模型θs和θ∞对比图Fig.3 Comparison of θs and θ∞ of different models

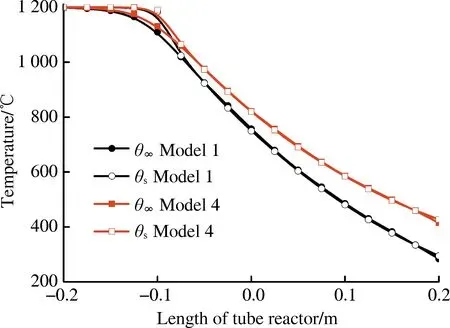

炉内温度差异变化最明显的区域是在管式反应器的上部,由于气体的流入产生一定的流体散热效果,使得上部反应区的温差变化较大,意味着Gr数的变化较大,也更容易引起涡流。为了进一步证实上述格拉斯霍夫数的波动幅度较大影响涡流的形成,选取具有代表性的模型1和模型4,作出两种反应器对应上端各个部位的θ∞和θs的温度分布,如图4所示。可以看出两个模型中反应器的表面温度和炉内温度相差不大,仅在-0.15 ~ -0.05 m过渡阶段有一些偏差,并且刚玉管的偏差要小于石英管的。

图4 反应器上部表面(θs)和炉内(θ∞)温度分布Fig.4 Temperature distribution on the upper surface (θs) and inter (θ∞) of the reactor

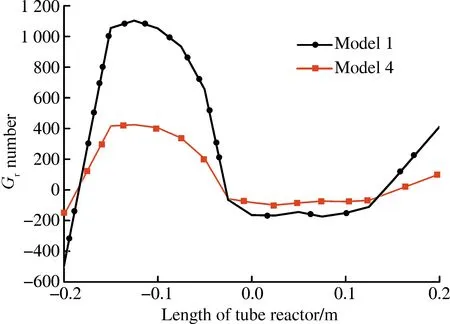

基于这些温度分布可计算出两种反应器的Gr数变化,如图5所示。随着反应器位置在-0.2 ~ 0.2 m范围内变化,模型1的格拉斯霍夫数波动幅度较大,波动范围在-500~1 000,流场图中涡流较明显,可以证明涡流是由浮力作用引起的向上流动而形成的。而模型4,因为使用的是刚玉管反应器,Gr数的变化范围减小,为-100 ~ 400,图2流场图中涡流消失,仅在注液口附近有强制对流发生。因此,使用刚玉管反应器导致θs和θ∞之间的差异较小,可以消除涡流。

图5 格拉斯霍夫数随反应器位置的变化曲线Fig.5 Variation curve of Glashhof number with reactor position

2.3 实验验证

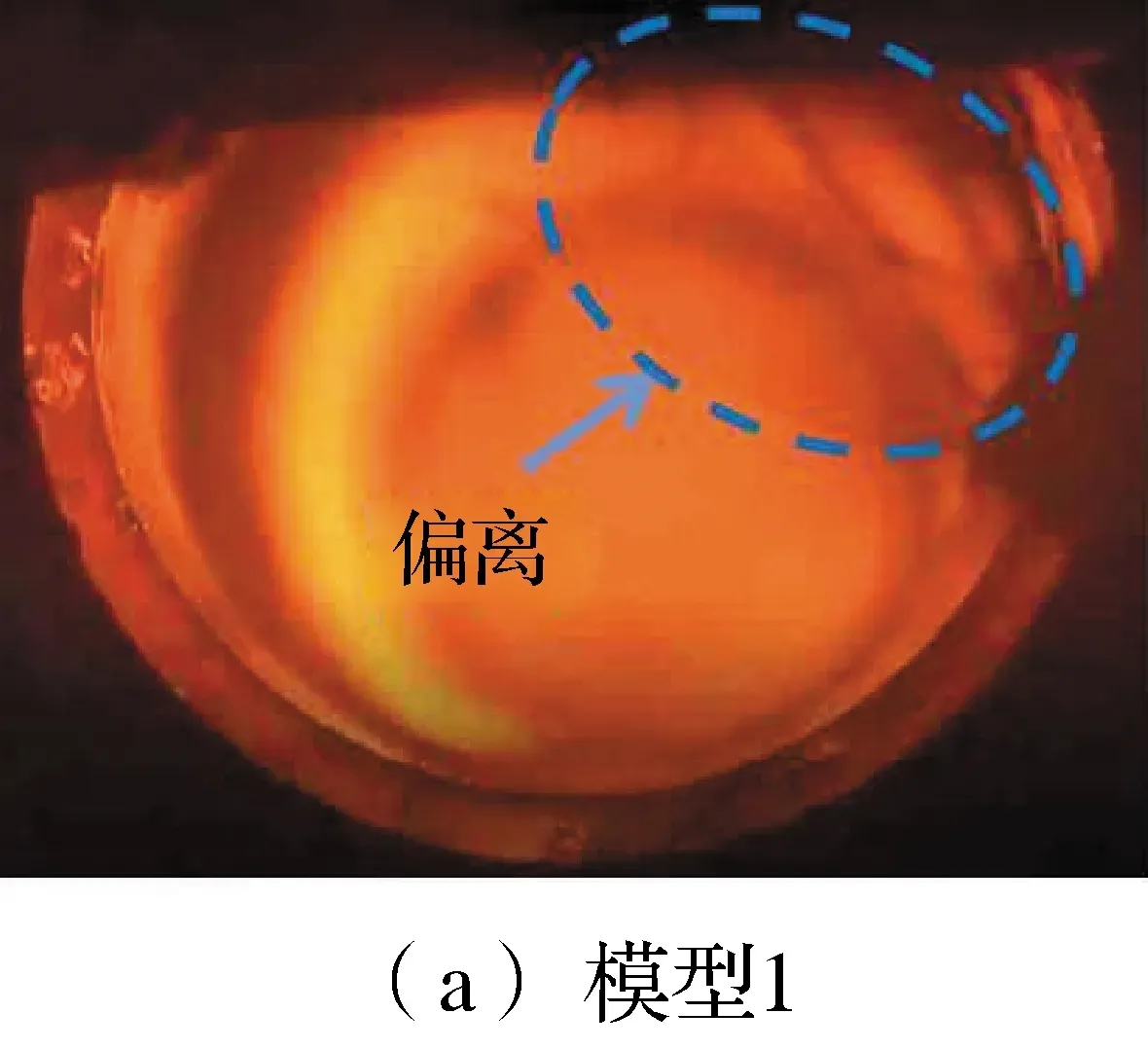

图6为利用模型1,模型3和模型6的条件进行反应液注射生成筒膜的光学照片。参考文献[13-15]中的方法从筒状膜的形状来判断是否有涡流流动形成,当在1 200 ℃反应温度下将碳源注入反应器时,在反应器内部形成筒状膜。当发生涡流时,形成条状、不均匀连续的筒状膜,如图6(a)、图6(b)所示;但在没有涡流的情况下,可以形成均匀连续的筒膜,如图6(c)所示。形成的涡流不仅会使筒膜偏离反应器中心造成黏壁,而且会增加催化剂颗粒在反应器顶部的停留时间。随着停留时间的增加,因为与其他催化剂粒子的碰撞,催化剂纳米颗粒的大小增加。这些催化剂纳米颗粒很容易失去活性,因此碳纳米管无法合成。相反,不规则催化剂颗粒的形成和杂质数量将会明显减小,只是作为杂质插入到CNTFs的CNT束之间[13]。因此,在没有涡流的情况下,筒膜连续不断的从反应器出口生成,膜上催化剂杂质较少,CNT束之间的间隙减小。随着CNT束间间隙的减小,CNTFs的密度增加,最终CNTFs的强度会增加。

图6 筒膜在反应器顶部的光学照片Fig.6 Optical photos of the tube film on the top of the reactor

3 结 论

通过计算流体力学分析软件对管式CVD反应器内部流场和温场进行模拟,证明了管内涡流的形成主要是由浮力效应引起的,浮力随反应器内部Gr数的增大而增大,Gr数越大管内涡流流动越明显,可以通过改变反应器内径及减小反应器表面和内部温度差异来降低Gr数。结果发现将管式反应器的内径从70 mm减小到50 mm,可以明显减弱管内涡流的形成。材质对温度的传导也有影响,石英管加热稳定性好,耐腐蚀性更强,有利于重复利用。受涡流的影响会使得管内催化剂颗粒的不均匀,且容易黏附在管壁上不断堆积,导致碳纳米管束之间的杂质增多,进而会使得碳纳米管纤维的强度降低。文章结论显示了管式反应器上部涡流形成的原因,并提出了如何削弱涡流形成的方法,有利于进一步推进优化浮动CVD制备方法,从而获得高质量连续碳纳米管宏观集合体。