大展弦比飞机的中外翼失速优化流动控制研究

2022-06-16周星,钟园

周 星,钟 园

(中国商用飞机有限责任公司 上海飞机设计研究院,上海 201210)

现代大展弦比民用飞机竞争非常激烈,除了保证安全性以外,还需要非常好的性能,不光包括巡航效率还有飞机的低速起降特性。着陆构型是大飞机气动设计中的重点和难点: 一方面需要足够的最大升力系数,使飞机的进场速度能够满足适航规章中C类飞机的标准;另一方面要保证飞机的操纵安全。由于前缘缝翼以及后缘襟翼的偏度增大,缝道、弯度、翼面间的干扰以及气流展向流动的耦合使得流动相当复杂,往往很多飞机在生产试飞后需要对着陆构型的失速特性进行优化,比如MD82飞机[1-2],在缝翼前缘安装涡流发生架,来改善飞机翼面的分离,增大飞机的可用升力系数。

失速特性优化的方法包括被动和主动控制。被动控制方式有: 改变襟缝翼偏度,优化缝道参数[3];修改头部形状,匹配低速翼型;布置涡流发生器(Vertex Generator, VG),补充附面层的能量等。主动控制需要从外界输入能量,比如射流控制。Shmilovich等[4]使用主翼上表面吹气的效果增加线性段的升力系数,推迟失速攻角。冯立好等[5]利用等离子体激励器发展了新型环量增升技术,并对2维NACA0012翼型绕流实施控制。虽然优化的方法很多,但是对于已经生产试飞的飞机来说,失速特性的优化设计的约束条件非常多,如: 改变缝道参数,涉及到飞控系统和软件的改变;改变翼型头部形状,需要修改制造模具工装,调整生产线;利用主动控制技术,虽然能够达到增升的效果,但是会增加结构重量,调整结构布置。另外,不管是主动控制技术还是被动控制技术,应用在飞机上的前提是必须向适航局方表明技术的成熟度和安全性。这些方法都会给飞机带来较大的成本代价和时间代价,因此被动控制技术成了定型生产后飞机优化的首要选择方法。涡流发生器的流动控制效果明显,结构简易且易于维护,重量轻便且易于加工,对飞控系统、航电系统等其他系统几乎没有影响,使用其额外成本较少可控。

20世纪60年代,Pearcey等对涡流发生器的控制平板湍流附面层的流动机理进行了研究,并提出了涡流向附面层注入新能量。进入20世纪90年代,涡流发生器用于飞机部件的流动控制得到了广泛的研究。Bray等[6]、Cohen等[7]对涡流发生器的参数设计以及控制激波分离做了相关研究。Lin等[8]在风洞试验中研究了安装在增升装置翼型上不同位置的涡流发生器对线性段升力系数和最大升力系数的影响;Shi等[9]、褚胡冰等[10]在增升装置流动分离控制研究中使用数值方法对2维和3维增升装置的气动特性进行了分析。涡流发生器的高度仅为附面层厚度(δ)量级,而且亚高度涡流发生器的高度在0.2δ~0.5δ以内,风洞试验和数值计算的难度还是相当大的。上文提到的很多计算研究和试验研究[11-12]多数局限于翼型或者小展弦比飞机。国内大飞机领域对飞机进行涡流发生器的研究较少,技术积累不多。欧阳绍修等[13]进行了一种水平尾翼流动控制装置的实验研究,并将研究结果应用于某型飞机上,改善了水平尾翼的分离和振动。本文通过在大飞机的缝翼以及机翼主翼面上设计布置涡流发生器,来改善飞机的分离特性和滚转特性。

1 涡流发生器设计

大展弦比飞机由于展向弦长变化比较明显,雷诺数逐渐降低,再加上展向流动,中外翼容易发生分离。这种情况下虽然最大升力系数还在增加,但是中外翼的分离引起较大的滚转力矩以及一定的抬头力矩,降低了飞机的操纵稳定性。如果这种分离继续扩大并且剧烈,甚至会影响到飞机的安全。在适航规章[14]里面明确指出,如果滚转角速度超过30°/s,飞行员产生不可接受的飞行感受,那么飞机的飞行边界限制在滚转发散的点。即使随着迎角增大,最大升力系数继续增大,都不能作为可用最大升力系数。对于已经进入试飞阶段的飞机来说,修改翼型外形、改变制造工艺、调整控制率等难度较大,采用涡流发生器优化飞机的失速特性是比较理想的方法。

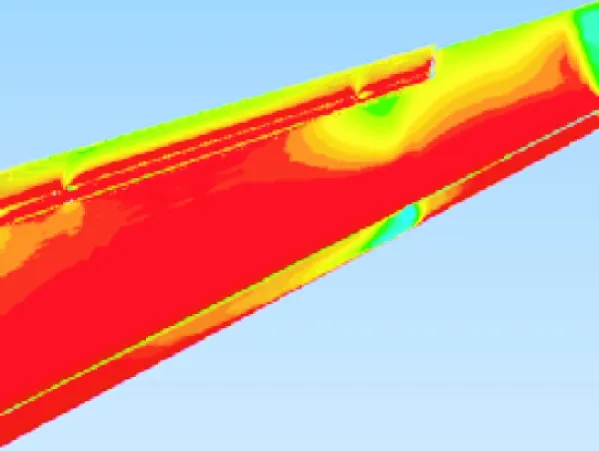

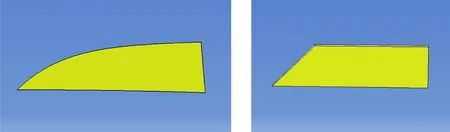

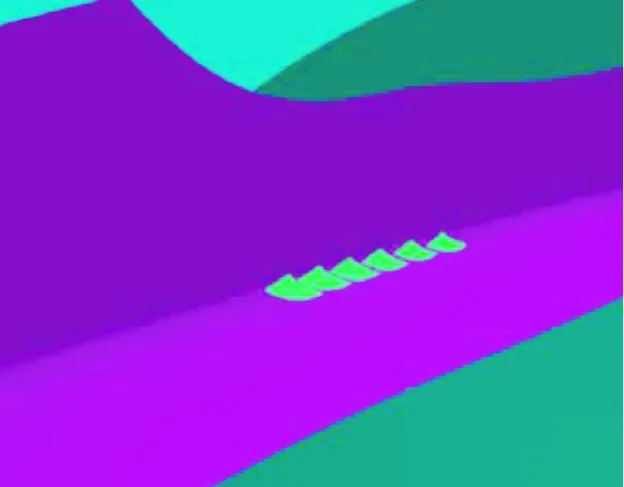

涡流发生器设计参数包括平面形状、相对气流偏角、展弦比、相对于附面层厚度的高度、空间布置方式、空间间隔等。根据文献[15]的结论和经验,涡流发生器设计准则如下: 展弦比为0.5~1.0;平面形状为矩形或三角形;高度与附面层厚度相当。涡流发生器在机翼上的安装需要考虑弦向安装位置、展向安装区域、展向安装间隔和涡流发生器阵列方式。弦向安装位置: 涡流发生器应安装在分离区前约4倍涡流发生器高度的位置处。展向安装区域: 涡流发生器布置在翼面分离附近,展向范围超过分离区的展向范围。图1为某飞机失速起始迎角(Angle Of Attack, AOA)αAOA的摩擦阻力云图,可见其分离是从外翼开始,并且是前缘失速和主翼面后缘失速。本文的研究是基于图1中的分离特性进行涡流发生器设计,涡流发生器的形状见图2。

图1 失速起始迎角的摩擦阻力云图Fig.1 Friction drag cloud chart at the beginning AOA of stall

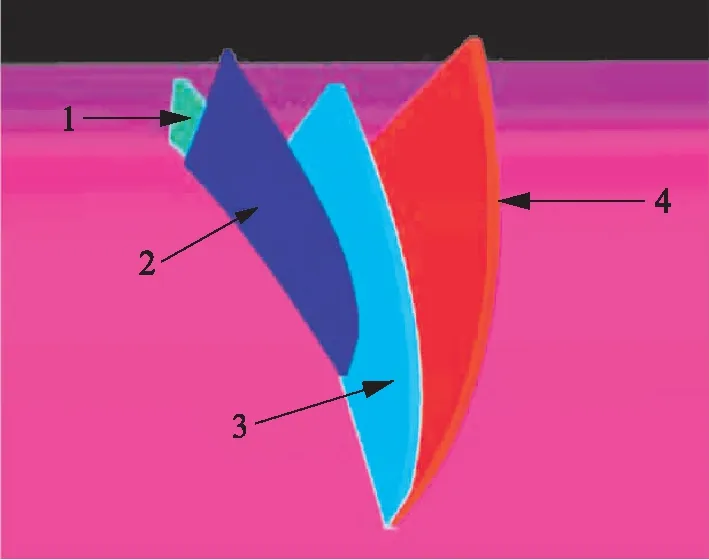

图2 涡流发生器的形状Fig.2 The shape of VG

2 计算分析

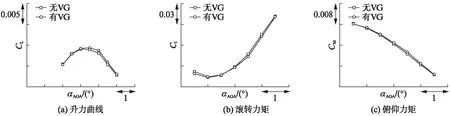

利用欧洲高升力计划的HiLift-PW1模型外形对本文所用的数值计算方法进行验证,图3为计算模型和网格。求解器是ANSYS CFX,湍流模型为剪切应力传输(Shear Stress Transfer, SST)k-ω模型。

图3 HiLift-PW1模型及网格Fig.3 The model and grid of HiLift-PW1

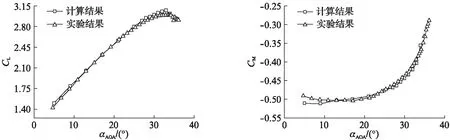

计算的状态为马赫数Ma=0.2,迎角αAOA=0°~34°,雷诺数Re=4.3×106(基于平均气动弦长)。图4为计算和试验的升力系数(CL)曲线以及俯仰力矩(CM)曲线的对比。从图4可知,升力曲线的失速迎角和升力形态与风洞试验结果一致;力矩曲线和风洞试验结果在趋势上是一致的。由此可见,本文所采用的计算手段是可靠的。

图4 计算和试验的升力系数曲线以及俯仰力矩曲线的对比Fig.4 The comparison of the lift and moment curves between the calculation and the test

2.1 缝翼下翼面的涡流发生器

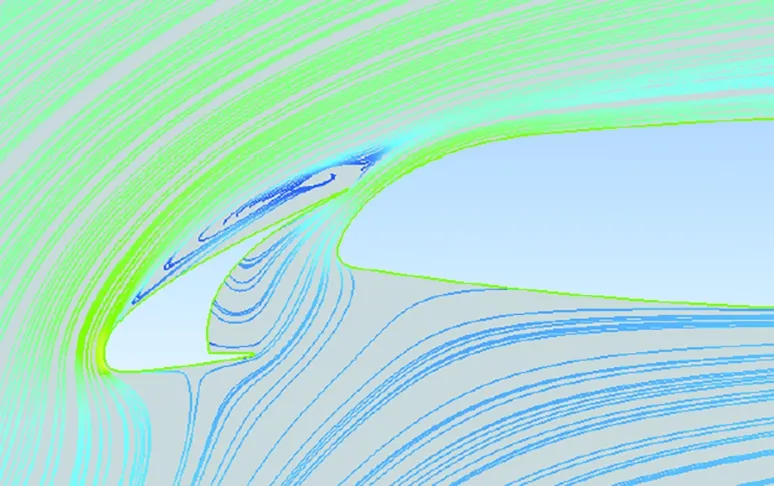

缝翼下翼面的附面层高度很薄,这个位置的涡流发生器设计主要考虑产生的涡能够绕到缝翼上表面注入当地能量,推迟分离。图5的流线图可以看出缝翼前缘存在一个分离气泡,这个分离气泡的产生导致了外翼分离的出现。可以这样设想,如果能把缝翼上表面的气流下压,就能推迟前缘分离气泡的产生,从而推迟外翼失速。涡流发生器产生的涡具有强烈的旋转,其一侧可以使气流下压。涡流发生器作用的大小取决于其产生涡的强度。涡流发生器的面积越大,弧度越大,其产生的涡越强。图6为涡流发生器的展向分布,图7为当地涡流发生器的形状(半月牙形)。

图5 缝翼的2维流线Fig.5 The two dimensional stream- line of slat

图6 缝翼下翼面的涡流发生器的展向分布Fig.6 The span distribution of VG on downside slat

图7 缝翼下翼面的涡流发生器的形状Fig.7 The shape of VG on downside slat

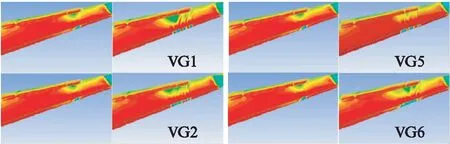

对缝翼下翼面的涡流发生器的位置、展向布置数量(图6)以及大小(图7)进行计算分析可发现: 个别位置可以产生推迟后缘分离的作用(图8中VG5),但是缝翼上的分离没有改善;其他位置不仅没有推迟分离,反而使失速区域扩大。经分析认为主要原因是涡绕过前缘后打在缝翼上表面,涡破裂导致了缝翼的大面积分离,见图9。由此可见,涡流发生器放置在缝翼下翼面设计难度较大,存在改善分离的可能。

2.2 缝翼上翼面的涡流发生器

在缝翼的上翼面布置涡流发生器,计算分析得出上翼面的涡流发生器没有推迟分离,反而增大了分离区域,见图10。观察涡量流线发现涡流发生器产生的涡流很快破裂,并不能达到推迟外翼分离的目的;另外缝翼上翼面布置涡流发生器的位置在分离区内,涡流的干扰甚至影响到了襟翼附近上游的流动。因此不进行在缝翼上翼面布置涡流发生器的研究。

图8 缝翼下翼面的涡流发生器设计效果对比Fig.8 The comparison of design effect of VG on downside slat

图9 翼下涡流发生器产生的涡的空间分布Fig.9 The vortex distribution of VG on downside slat

2.3 主翼面上的涡流发生器

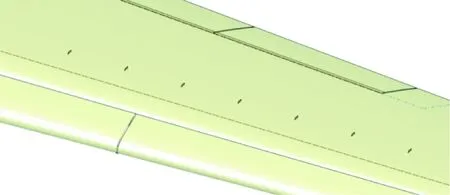

主翼面上的涡流发生器用来延缓主翼面后缘的分离,不能对缝翼上的分离产生抑制作用。图1中分离的起始位置在弦向50%的地方,该区域型面曲率变化较小,比较平坦,有利于布置涡流发生器。布置结果见图11。某型飞机在主翼面上方也布置了涡流发生器,解决气流分离的问题,见图12。这种布置方案是为了减弱机翼后缘的分离。翼身组合体的计算流体力学(Computational Fluid Dynamics, CFD)计算结果见图13,可见带涡流发生器相比于原构型升力系数略有增加,其他没有不利影响,其中:Cl表示滚转力矩。

图10 缝翼上翼面的涡流发生器的 摩擦阻力云图Fig.10 Friction drag cloud chart of VG on upside slat

图11 主翼上翼面的涡流发生器Fig.11 VG on the main wing

图12 某型飞机主翼面上的涡流发生器Fig.12 VG on the main wing of an aircraft

图13 翼身组合体有无涡流发生器的CFD计算结果对比Fig.13 Comparison of CFD calculation results of fuselage-wing with or without VG

3 风洞试验

风洞试验在哈尔滨空气动力研究所FL-9低速风洞进行。该风洞为增压高雷诺数风洞,试验段尺寸为4.5 m(宽)×3.5 m(高)×10.0 m(长),四壁切角边长为700 mm,试验段的面积为14.77 m2。压力调节范围为常压~4倍大气压,常压下最大风速为130 m/s,最大压力工况下最大风速为90 m/s。图14为模型在FL-9风洞的安装图,模型比例为11.5%,机身长3.1 m,展长3.215 m。试验风速为70 m/s,雷诺数从100万到700万。风洞试验研究了缝翼下表面和主翼面上的涡流发生器,包括数量、间距、高度以及角度等,从最大升力系数和滚转力矩来验证涡流发生器的效果。风洞试验的模型比例较小,涡流发生器的高度尺寸在5 mm以下,为了保证尺寸的准确性,采用3D金属增材技术进行加工。在涡流发生器的底部设计了安装底座,底座宽度不超过涡流发生器高度的80%,厚度在1 mm左右。试验中使用胶水将涡流发生器与金属翼面粘连。

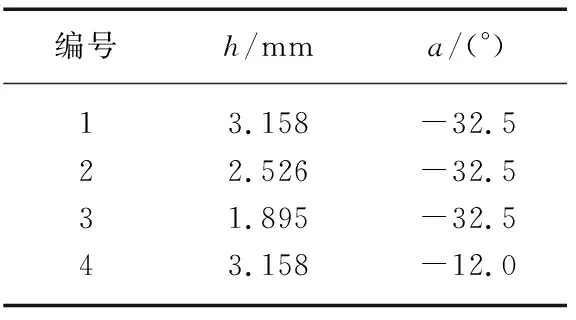

表1 缝翼下翼面的涡流发生器的试验工况

图14 风洞试验安装图Fig.14 The installation of wind tunnel test

图15 缝翼下翼面的涡流发生器试验Fig.15 The test of VG on downside slat

4 试验结果分析

4.1 缝翼下翼面的涡流发生器的试验结果

缝翼下翼面的涡流发生器的安装如图15所示。因为该区域范围较小,试验主要对涡流发生器的高度(h)和安装的偏度(a)进行了研究,试验工况见表1。图16(a)的曲线表明,与原构型相比,该位置安装了涡流发生器后降低了飞机的最大升力系数。但是从图16(b)所示的滚转力矩来看普遍抑制了翼面大分离前的小扰动。与不带涡流发生器相比,带涡流发生器的滚转力矩没有剧烈跳动,气动特性比较稳定。图16(c)所示的带涡流发生器的俯仰力矩略有提前。以上现象说明涡流发生器作用在机翼分离点之前迎角,没有作用在机翼分离的起始迎角,在原分离角度涡流发生器拖出来的涡在上翼面可能破裂了。因此图16中的涡流发生器到了原构型机翼失速迎角产生了负面影响。在后续的研究中对缝翼下翼面的涡流发生器的位置进行调整可以将其迎角作用范围往后推迟。

图16 缝翼下翼面的涡流发生器的气动曲线Fig.16 Aerodynamic curve of VG on downside slat

4.2 主翼面的涡流发生器的试验结果

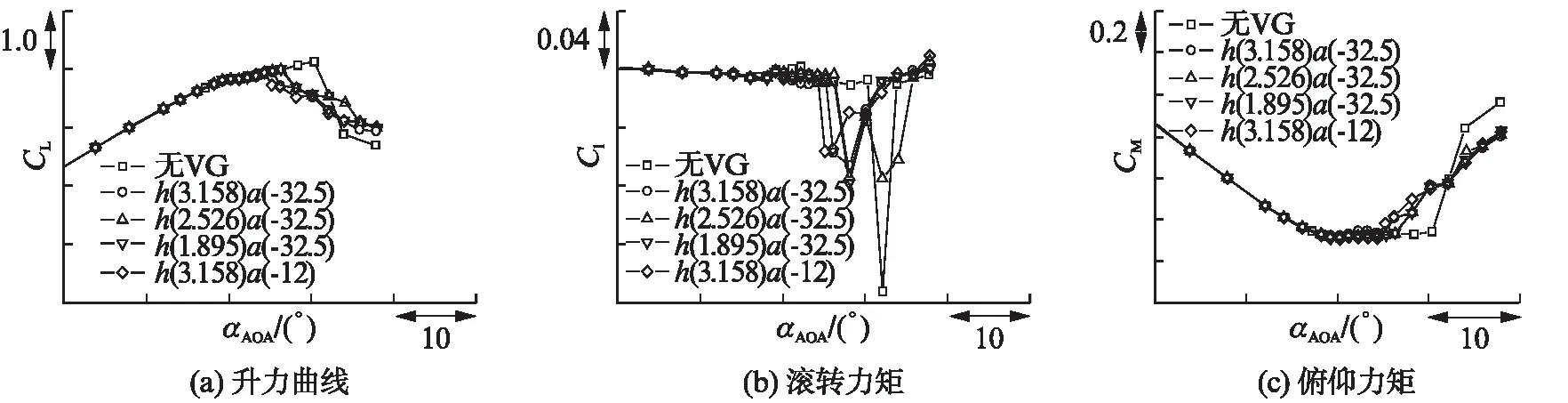

主翼面的涡流发生器安装在翼面后缘分离区的上游,见图17。试验对该区域的涡流发生器做了详细的研究,包括高度(h)、位置(p)、安装的偏度(a)和数量(n),其中:p=1,2,3,表示在主翼面顺气流方向选择的3个安装涡流发生器的位置,分别为位置1、位置2、位置3;n表示涡流发生器的数量,在某一个位置展向放7个或9个涡流发生器。表2为主翼面涡流发生器的试验工况。在常压试验中对涡流发生器的参数进行了大范围的交叉选型,选出的相对较优的涡流发生器在高雷诺数试验中进一步验证。

图17 主翼面的涡流发生器及其布置位置Fig.17 VG on main wing and its layout position

表2 主翼面的涡流发生器的试验工况

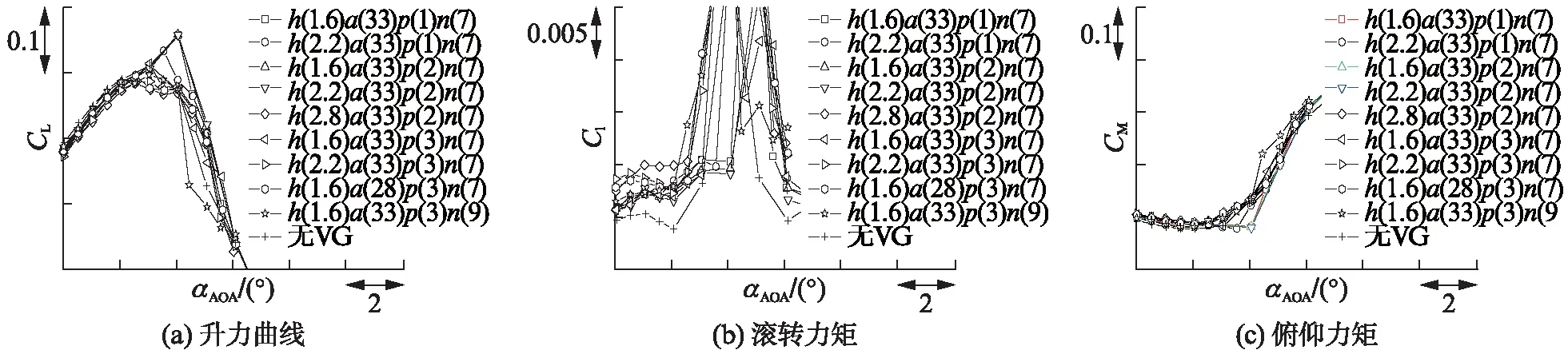

图18(a)中工况h(1.6)a(33)p(1)n(7)、h(2.2)a(33)p(1)n(7)、h(1.6)a(33)p(2)n(7)和h(2.2)a(33)p(2)n(7)的最大升力系数比无涡流发生器构型的大,其中工况h(1.6)a(33)p(1)n(7)、h(1.6)a(33)p(2)n(7)和h(2.2)a(33)p(2)n(7)的增量达到了0.05左右。图18(b)中上述4个优化方案对滚转力矩发散均有抑制作用,其中工况h(1.6)a(33)p(1)n(7)、h(1.6)a(33)p(2)n(7)和h(2.2)a(33)p(2)n(7)推迟无涡流发生器构型的滚转力矩发散1°左右。图18(c)中俯仰力矩也推迟了1°左右上仰。从涡流发生器的高度来看,2.8 mm对于该区域产生不利的影响效果,见工况h(2.8)a(33)p(2)n(7)的曲线;涡流发生器偏28°的作用效果小于33°,见工况h(1.6)a(28)p(3)n(7)的曲线;位置1和位置2可以产生优化作用,但是在位置3布置涡流发生器基本没有效果;涡流发生器的数量决定了涡流发生器沿机翼展向的间距,当数量从7增加到9时,涡流发生器之间的距离变小,从工况h(1.6)a(33)p(2)n(9)的曲线看,数量的变化并没有产生大的影响。通过上述涡流发生器的试验研究,得到的主翼面涡流发生器的主布置方案为序号1、3和4。该方案的涡流发生器产生的涡能注入到中外翼后缘的附面层中,改善了中外翼后缘的分离特性,但是并没有改善缝翼上的分离特性。

图18 主翼面的涡流发生器的气动曲线Fig.18 Aerodynamic curve of VG on the main wing

5 结 语

本文主要研究了涡流发生器在大展弦比飞机机翼中的流动控制。针对中外翼前缘分离和后缘分离的情况在缝翼下翼面、缝翼上翼面以及主翼面进行了涡流发生器的设计、CFD计算以及风洞试验验证,得到了对主翼面的涡流发生器的优化设计,能够改善飞机大迎角下的失速特性,提高可用最大升力系数,推迟滚转力矩发散,从而降低飞机的着陆进场速度,有利于飞机具有更具竞争性的操纵性和稳定性。缝翼下表面的涡流发生器可以进一步优化,从而改善缝翼上表面的分离。另外,本文得到了不同位置对涡流发生器高度、角度和间距的敏感分析。后续的研究通过风洞试验结果和CFD计算方法相互验证,将模型尺度的涡流发生器推广到全尺寸飞机的涡流发生器,形成一套完整的全尺寸涡流发生器的设计和验证方法。