曲面仿形织物缩比卷取模具设计

2022-07-12朱立平唐亦囡

朱立平,唐亦囡,杨 成,潘 梁

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

复合材料补强是提高碳纤维壳体的内压承载性能的有效手段[1-3],目前报道的补强方法主要包括:铺放补强、封头帽补强和缠绕补强[4-8]。铺放补强效率、质量可靠性相对较低;封头帽补强型面吻合性较差;缠绕补强材料浪费量大。仿形织物是按部件的外形轮廓设计织造的单层机织物[9,10],织物可呈曲面结构,在成型时将仿形织物缠绕或层合起来,应用方便,同时可保证经纬纱的夹角[11~13]。基于仿形织造技术,崔蓓等人成功织造了可直接缠绕成气瓶的回转体仿形织物[14]。

当仿形织物应用于大尺寸回转构件时,设计织造中存在以下问题:对于曲面曲率变化快的回转构件,卷取过程中易发生纱线滑移,织物质量控制困难;对于大尺寸回转构件,若使用构件等尺寸卷取模具,对场地要求较高。因此根据回转构件模型对仿形织物卷取模具进行缩比设计,降低仿形面曲率及卷取模具尺寸是必要的。本文建立了一种仿形织物缩比卷取模具设计评价方法,为大尺寸回转构件用仿形织物设计织造提供有力支持。

1 缩比模具设计

回转构件用仿形织物要求织物在构件模具上缠绕时具备良好的贴服性,织物厚度均匀且经纱保持周向,卷取模具的仿形设计决定了所需织造的曲面仿形织物的形状[15],合理的卷取模具设计是实现仿形织物设计的第一步。

1.1 设计方法

如图1为曲面回转构件及按其曲面织造的仿形织物,织物幅宽与构件母线长度一致,经纱长度与其所在高度的回转半径成正比。

图1 回转构件用仿形织物[13]

在设计仿形织物缩比卷取模具时,应保证:

(1)卷取模具母线与构件母线长度相同;

(2)若以母线大直径端点为起点,回转构件模具母线Cd上距起点距离L的点Pr与卷取模具母线Cr上距起点距离L的点Pd,Pd与Pr回转半径之比应等于缩比倍数,参照图2所示。

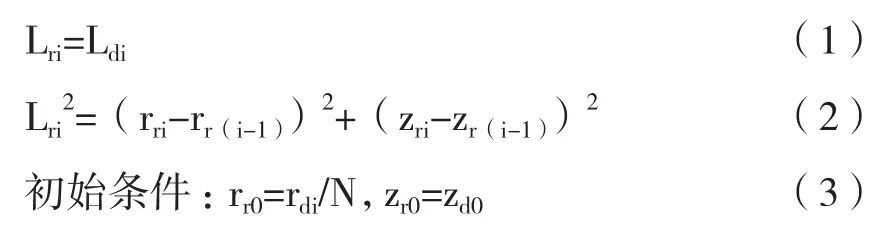

如图2,在Cd上取一系列点Pdi(rdi,zdi),Ldi为Cd上点Pd(i-1)与点Pdi间的曲线距离。Cr为待求曲线,设Cr上的一系列点Pri(rri,zri),Pr(i-1)与Pri以直线连接,两点直线距离为Lri。

式中:

N——卷取模具对回转构件模具的缩比倍数;

Cd——回转构件模具母线。

Cd已知,其上点Pdi(rdi,zdi)及Ldi均可由CAD软件获得。

以(3)为初始条件,根据公式(1)-(2)可计算出一系列Pri点,从而获得一条长度与Cd相同的曲线Cr,作为卷取模具母线,见图2。

图2 缩比卷取模具设计

1.2 评价方法

织物主要依靠剪切变形实现与模具曲面的帖服,但剪切变形造成经纬纱之间不再垂直。为分析基于缩比卷取模具设计的仿形织物在回转构件模具上的纱线分布,本文基于双轴织物铺覆分析SIB算法开发曲面仿形织物铺覆分析软件[16]。

如图3所示,为软件在卷取模具上生成变纬密织物网格,并可计算织物在回转构件的模面铺覆过程的织物变形。

图3 基于卷取模具生成的织物网格

最终根据织物在回转构件模具上经纬纱分布评价卷取模具的适用性。

2 设计实例

以图4所示回转体用仿形织物的卷取模具设计为例,分析卷取模具设计对仿形织物在构件模面上应用的影响。

图4 回转体三维模型

2.1 卷取模具构型的影响

如图5,Cd_product为图4所示构件模具母线,上端为椭圆曲线(I区),下端直线(II区)与之相切,母线长度414.8 mm;Cr_Line为两段直线,连接处以圆弧平滑过渡,母线长度414.4 mm;Cr_design为根据2.1节方法建立的卷取模具母线,卷取模具对构件模具缩比倍数N=2,母线长度414.8 mm。分别以Cr_Line、Cr_design为母线建立卷取模具模型,生成360°变纬密织物网格,并分析织物在图4模面上的铺覆变形,结果见图6-图7。

图5 卷取模具母线

如图6所示,以Cr_Line为母线的卷取模具,其仿形织物向产品模具曲面铺覆时,织物在模具I区产生了较大的剪切变形,经纬纱角度不再保持垂直,环向的经纱向小直径端偏移;当织物剪切变形大于锁紧角时将出现褶皱[17],一般平纹织物锁紧角在30°左右。如图6,1/2模面铺覆分析结果显示,织物已发生了约51°的剪切变形,即织物应用时将产生褶皱缺陷,影响织物补强效果。

图6 Cr_Line仿形织物铺覆变形

如图7,以Cr_design为母线的卷取模具,其仿形织物向产品模具曲面铺覆时,剪切变形可忽略,1/2模面成型时织物经纬纱夹角控制在90°±1°范围内,经纱的环向取向保持较好。由此,本文所述的缩比卷取模具设计方法合理。

图7 Cr_design仿形织物铺覆变形

2.2 缩比倍数N的影响

基于2.1节所述方法,建立不同缩比倍数的卷取模具,卷取模具母线形式见图8,提高N可以缩小模具大/小直径端尺寸差距,降低卷取过程中的剪切变形[18]。

图8 不同缩比数卷取模具母线比较

取卷取模具母线上的点Pri(Lri=1),并分析该点在曲线上的曲率,见图9。回转构件模具曲面曲率较大且变化速率快,使用缩比模具有效降低模面的弯曲程度,减少纱线滑移[19]。

图9 卷取模具母线曲率比较

在实际设计时,卷取模具的缩比倍数选择还需考虑卷取设备轴芯尺寸、场地需求等因素。

2.3 成型曲面的影响

随卷取织物厚度增加,织物成型模面变化,以原始模型的母线沿半径方向偏移距离 t 建立新的成型曲面,模拟仿形织物在已有一定厚度织物的模具表面应用时铺覆变形情况。

如图10,当回转构件模具表面已有5 mm、10 mm厚的预成型织物时,仿形织物在1/2模面铺覆时织物发生的剪切变形分别为21.2°及47.5°。由此,成型曲面的变化将引起仿形织物的铺覆变形,当剪切变形过大,环向纱线取向变化或褶皱缺陷显著降低织物补强效果时,可根据新成型曲面设计缩比卷取模具及仿形织物。

图10 成型曲面偏移引起的织物铺覆变形

3 结论

卷取模具的仿形设计决定了所需织造的曲面仿形织物的形状,合理的卷取模具设计是实现仿形织物设计的第一步。本文建立了仿形织物缩比卷取模具设计方法,并使用织物铺覆分析手段作为应用评价,获得以下结论:

(1)本文所建立的缩比模具设计方法合理,可有效降低模面的弯曲程度,且基于缩比模具设计的仿形织物在构件模具上铺覆时织物剪切变形小;

(2)成型曲面的变化将引起织物铺覆变形,若剪切变形过大,铺覆缺陷显著降低织物补强效果时,可根据新成型曲面设计缩比卷取模具及仿形织物。