高硅氧酸沥滤废液环保处理的应用

2022-07-12王扶春

蔡 博,王扶春

(陕西华特新材料股份有限公司,咸阳 713100)

0 前言

高硅氧玻璃纤维是一种耐高温的无机纤维,其成分中SiO2质量分数高于96%,软化点接近1700 ℃,在900 ℃下长期使用,短时间使用温度可达1200 ℃[1]。由于其具有化学稳定性好、耐烧蚀、保温隔热优良等性能,产品广泛应用于航空航天、冶金、化工、建材、消防等工业领域。

高硅氧玻璃纤维的制造方法是选用合适的原始玻璃成分,按照常规玻璃纤维生产工艺加工成纱、布等各种形态的半成品,经过酸沥滤,使SiO2富集量达96%以上,再经过热处理,即得到性能接近石英纤维的高硅氧玻璃纤维制品[2]。原始玻璃成分通常为E玻璃、SiO2-Na2O二元系统玻璃和SiO2-B2O3-Na2O三元系统玻璃。目前美国、英国等国家以E玻璃为主,俄罗斯等国家以SiO2-Na2O二元系统玻璃为主,我国主要采用独有的SiO2-B2O3-Na2O三元系统玻璃配方,三元高硅氧玻璃纤维制品的综合性能整体优于国外同类制品[3]。

酸沥滤是高硅氧玻璃纤维生产过程中的重要环节,利用原始玻璃微观结构分相的原理,使非SiO2组分在酸液中沥滤出来。盐酸作为酸沥滤液的一种,被广泛使用。高硅氧酸沥滤过程中,随着沥滤出来的非SiO2组分浓度逐渐增加,通过不断置换新的盐酸,以保证酸沥滤的效率。这样会产生大量的酸沥滤废液,三元高硅氧酸沥滤废液组成主要是氯化氢、硼酸、氯化钠以及少量有机物等,其质量分数随酸沥滤工艺不同而异。该类废液由于pH值、硼钙钠等元素的质量分数超标,不能直接排放。因而,对酸沥滤废液的处理是高硅氧玻璃纤维生产企业面临的课题。酸沥滤废液可直接采用酸碱中和、大量水稀释的方法使其达标排放,也可以采用负压蒸馏法等方法进行资源化利用。废水等溶液体系中硼的分离方法通常有以下几种:酸化结晶、溶剂萃取、吸附、化学沉淀、分级结晶、反渗透膜、电混凝、电渗析法等[4]。

本文以企业生产三元高硅氧玻璃纤维的实际应用案例为基础,通过对盐酸酸沥滤废液中和处理和负压蒸馏回收实际应用进行分析对比,旨在推广负压蒸馏回收技术在高硅氧玻璃纤维行业的应用。

1 酸沥滤废液的来源及中和处理

1.1 酸沥滤废液的来源

三元高硅氧玻璃纤维的生产过程中需要对基础玻璃纤维进行酸沥滤处理,酸沥滤所用的无机酸浓度通常为2~5 mol/L。在酸沥滤过程中不断有硼酸产生,其浓度逐渐增加;当硼酸的浓度达45 mg/L时,酸沥滤效率受到影响。为了保证酸沥滤效率及制品的质量,需要将酸沥滤废液排出,不断补充新的酸沥滤液。置换出来的废酸沥滤液数量大,富含盐酸、硼酸,同时还含有一定数量的无机盐和少量有机物。

1.2 中和法处理

酸沥滤废液的处理大多数是采用酸碱中和,以及大量的其他工业废水稀释的方法实现达标排放。典型的中和系统采用碳酸钠、氢氧化钠、石灰石等。3种碱性药剂各有优劣:石灰石虽然反应时产生较稠的污泥,而且在pH值6.5以上反应慢,该技术成熟,效果稳定,但存在资源浪费和污泥处置受限等问题[5];氢氧化钠易溶于水,反应时不产生污泥,由于是强碱,使用时容易灼伤操作人员,且成本较高,未被广泛应用;碳酸钠反应时不产生污泥,也不容易灼伤操作人员,但在低温下溶解度较小,冬季配制的中和溶液容易析晶堵塞管道。中和法处理仅满足了废液pH值达标,废液中的无机盐和硼离子还需通过大量的水稀释后方能满足排放的要求。

中和法的缺点:一是消耗了大量的碱性药剂;二是生成大量不溶性残渣形成固废,形成二次污染;三是大量可以再利用的物质被排放,造成了资源的浪费;四是排污量大、排污费高,已不能适应当前节能减排的环保要求。

2 资源化处理方法

为了达到适应节能减排的要求、合理利用资源、实现循环经济的目的,当前,国内外对酸沥滤废液处理的发展趋势是使其变为有用资源,不仅解决达标排放,而且有效利用资源。循环再生工艺应运而生,其技术原理是利用物理方法使酸沥滤废液中的盐酸与硼酸等其他杂质分离,分离得到的酸液循环使用,而产生的硼酸则可以作为副产品。

资源化处理方法通常有以下几种:液液溶剂萃取、离子交换吸附、反渗透膜分离、负压蒸馏分离等。通过多年的实践,采用的负压蒸馏分离的方法具有工艺简单、投资适宜、运行经济的特点,达到了节能减排和资源利用的目的,值得广泛推广应用。

2.1 负压蒸馏法介绍

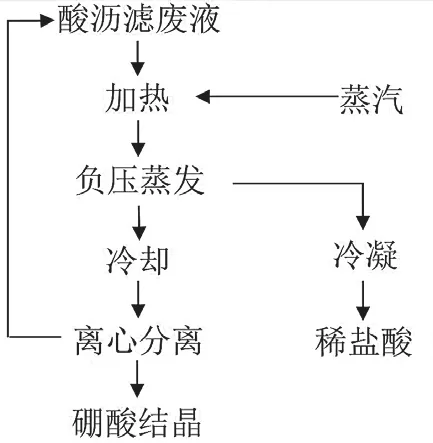

常压蒸发温度较高、腐蚀性强,设备维修量大、寿命短,酸沥滤废液处理运行费用高。负压蒸馏法采用真空机组使系统内形成负压,使物料沸点降低,用蒸汽间接对酸沥滤废液进行加热,达到蒸发条件,从而使酸沥滤废液中氯化氢和水蒸发成气体。采用冷凝机组对蒸发出的氯化氢气体和水蒸汽冷却凝结,形成盐酸,负压蒸馏法工艺流程如图1所示。采用负压蒸馏法,设备腐蚀程度大为降低,能有效地延长设备的使用寿命,降低处理运行费用;同时设备在选材方面有很多有利条件和广泛可能性,降低了投资成本;并且处理过程在负压环境下完成,氯化氢气体外泄减少,工作环境大为改善。溶液蒸发所得蒸汽的组成随压力的改变而变化。

图1 负压蒸馏法工艺流程图

2.2 回收的盐酸再利用

由于硼酸、氯化钠等不易挥发,回收的盐酸系蒸发出的氯化氢和水蒸汽经换热器冷凝而成的盐酸,基本不含其他杂质,因而纯度高,能够满足使用的工艺要求。可以利用调节池维持废酸浓度在最佳范围,以提高蒸馏效率[6]。

2.3 副产品硼酸作为化工原料

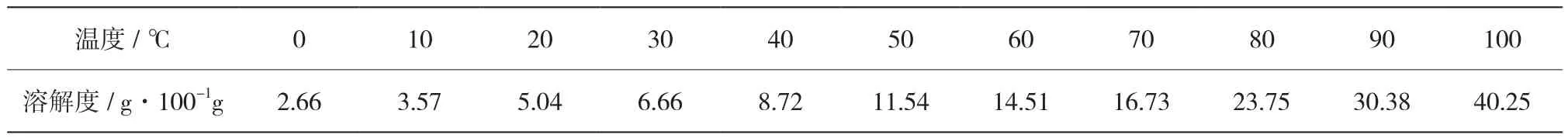

由于硼酸的溶解度随温度变化较大,随着温度提高,溶解度呈明显上升趋势,90 ℃和20 ℃的溶解度差异高达25.34 g /100 g(见表1)。故采用降温结晶的办法提取硼酸。酸沥滤废液被负压蒸发浓缩到硼酸的饱和浓度后,将酸沥滤废液储罐中的废液抽取至冷却反应釜中通水冷却,待冷却至室温后将上层酸沥滤废液流入酸沥滤废液储罐中继续负压蒸发浓缩,析出的硼酸放入抽滤槽抽滤,同时喷淋少量自来水对硼酸进行清洗,以除去其他残留物;最后将抽滤并清洗后的硼酸放入甩干机进一步脱水至硼酸质量分数到95%以上。此硼酸作为化工原料直接出售,目前主要用于生产含硼玻璃或釉料的原料。

表1 硼酸溶解度表

3 效益分析

3.1 经济效益

负压蒸馏法处理酸沥滤废液费用约100元/t,其中含电费、人工费、蒸汽费、排污费、设备维护保养费、盐酸回用和硼酸外售增加的收入。

纯碱中和法处理酸沥滤废液费用约240元/t,其中含纯碱费用、人工费和排污费。

负压蒸馏法较纯碱中和处理酸沥滤废液节约140元/t,按每天处理40 t酸沥滤废液,年处理360天计算,年节约费用约200万元。

3.2 社会效益

按每天处理40 t酸沥滤废液计,采用负压蒸馏法年可实现盐酸回用2790 t、回收硼酸690 t、直接减排工业废水14 400 t,在节约费用的同时,实现了资源的有效利用,实现了循环经济和绿色发展。