玻璃纤维滤材亚微米级颗粒过滤效率测试方法探讨*

2022-07-12石玉强朱明华姚嘉兰

石玉强,杨 超,朱明华,姚嘉兰

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

随着工业化的不断发展,不仅出于对人们健康的考虑,高精尖领域对于生产用水的纯净度要求也越来越高,对水中的污染物进行有效的过滤十分必要。在过滤的过程中,过滤器的质量决定着过滤的效果,而滤材又是决定过滤器质量的一个核心要素。现有技术中,除了1μm、5μm、20μm等常见精度的滤芯外,在一些过滤系统中要求使用过滤精度为0.1μm、0.2μm、0.45μm和1μm的亚微米级过滤滤芯,并且其过滤效率一般要求在98%以上[1]。

目前,对于滤芯的过滤性能检测,国内主要采用根据ISO标准建立的GB/T 18853-2015《液压传动过滤器评定滤芯过滤性能的多次通过法》来执行。但在实际应用中却发现,采用该标准对水滤芯的过滤性能进行检测的过程中存在着如下问题[2]:该标准中所使用的试验设备采用的过滤介质是指定牌号的液压油,这与水滤芯的实际使用介质是水的工况不符;该标准中可检测的最高过滤精度仅为4μm,且没有给出1μm及以下精度的检测方法或建议,无法适用于亚微米级过滤体系的过滤精度和过滤效率的评价。此外,该标准的测试对象为滤芯,而目前行业内暂未形成广泛适用的滤材检测方法[3]。可见,开发一种适宜于亚微米级滤材过滤精度和过滤效率进行有效评价的方法,对于水过滤设备性能的评价和监测具有积极的意义。

本文在自主设计滤材过滤效率试验台架的基础上探讨了主要针对亚微米级颗粒的过滤效率测试方法,并利用自制玻璃纤维滤材进行了相关实验,研究了上游污染物浓度、流量、取样间隔等实验参数和滤材种类对于过滤效率测试值产生的影响,以期为水过滤领域亚微米级滤材过滤效率测试的优化提供参考。

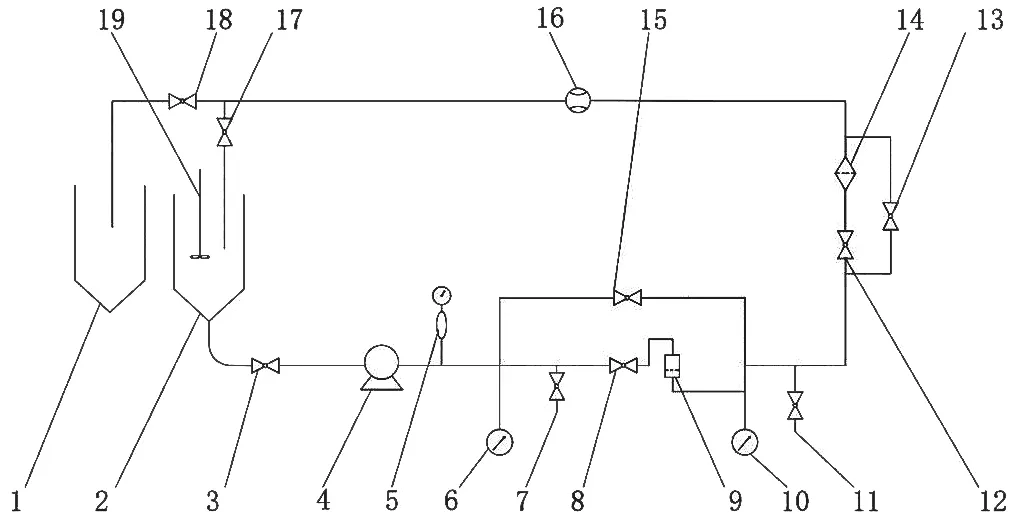

1 滤材过滤效率测试台架

由图1可以看到,滤材过滤效率台架主要包括储罐、滤材过滤器及其前后取样阀等主要部分,辅以泵、流量计、压力表等形成整体回路,根据实验需要可以根据是否旁通净化过滤器来选择单通或者多通测试方法,单通测试过程中测试介质不通过净化过滤器直接注入废液储罐。以单通法为例,具体测试过程为:

图1 滤材过滤效率台架示意图

(1)选用特定尺寸的亚微米颗粒,加入去离子水中配成分散液,用紫外分光光度计测定特征峰。

(2)配制浓度分别为不同浓度梯度的标准溶液,在特征峰波长处测定各标准溶液的吸光度,按测得的吸光度与标准溶液浓度的关系绘制标准曲线,以线性关系拟合公式R2达到0.99以上为合适测试段,在该范围内择定上游污染物(即亚微米颗粒)浓度。

(3)根据设定的上游污染物浓度配制分散液注入储罐,将滤材装入过滤器外壳,设定运行流量,开始测试。

(4)每隔一段时间(即设定的取样间隔)在滤材过滤器前后取样阀取样,使用紫外分光光度计,以测试液所用颗粒对应特征峰定点测量吸光度,根据标准曲线拟合公式推算前后取样口污染物浓度,再根据浓度计算过滤效率,计算公式为:

式中:

E——过滤效率,%;

CQ——前取样口测试液中颗粒浓度,mg/L;

CH——后取样口测试液中颗粒浓度,mg/L。

2 实验部分

2.1 实验样品

本实验所用滤材为自制滤材,分别采用54°SR、34°SR、14°SR玻璃微纤维棉抄造而成,涂布相同改性剂,两侧粘附无纺布,为行文方便,分别称为滤材A、滤材B、滤材C。

2.2 实验内容

2.2.1 绘制标准曲线

通过市面购得0.5μm聚苯乙烯颗粒,配制为分散液后经波长扫描确定特征峰对应波长为233 nm。将分散液稀释配制不同质量分数分散液,包括0.2、0.5、1、2.5、5、10、20、50、100、400 mg/L,定点扫描得到吸光度,绘制散点图见图2。

图2 不同质量分数0.5μm颗粒分散液对应吸光度

图2可以看到当分散液质量分数低于50 mg/L时吸光度与浓度基本呈线性关系,继续增高至100 mg/L、400 mg/L后线性关系变差,因此取0.2~50 mg/L范围内数据做标准曲线,见图3,拟合公式为y=0.0267×x+0.0076,R2可达0.9994。

图3 0.5 μm 聚苯乙烯颗粒分散液标准曲线

2.2.2 滤材过滤效率测试

实验评价影响因素及设置水平见表1。

表1 滤材过滤效率测试设置因素及其水平

由于3种自制滤材中滤材A所用纤维最细,预期对亚微米颗粒的过滤效率最高,因此首先以滤材A为测试样品评价上游污染物浓度、流量、取样间隔时间对测试值的影响,确定最合适滤材A的设定参数,再对滤材B、C进行对应测试,探讨不同过滤精度的滤材在相同测试参数下的测试结果。

3 实验结果与讨论

3.1 上游污染物浓度对测试结果的影响

图4中列出了采用不同上游污染物浓度的滤材A过滤效率测试结果,设定流量10 L/h,取样时每隔4 min取一次。可以看到上游污染物过高会造成过滤效率偏低,设定上游污染物浓度为45 mg/L的测试过程中还出现了压力表过载的现象,这是因为过滤效率高的滤材更容易发生堵孔,纳污容量达到极限的滤材承受着巨大的压差,极易导致破损[4],从而导致测试结果偏低,就本文所用滤材A而言,5 mg/L的上游污染物浓度最为合适。

图4 采用不同上游污染物浓度的滤材A过滤效率测试结果

3.2 流量对测试结果的影响

图5中列出了采用不同流量的滤材A过滤效率测试结果,设定上游污染物浓度为5 mg/L,取样时每隔4 min取一次。可以看到3次测试的过滤效率测试结果均有下降趋势,但流量越大这种趋势越明显,因为流量越大滤材相同时间内需要过滤的污染物越多,滤材的压差增长越快,越容易引起破损,同时越小的颗粒越依赖静电吸附机制进行拦截,而静电吸附机制在较低的介质流量下更容易发挥效用[5],因此流量采用10 L/h时滤材A过滤效率测试结果最佳。

图5 采用不同流量的滤材A过滤效率测试结果

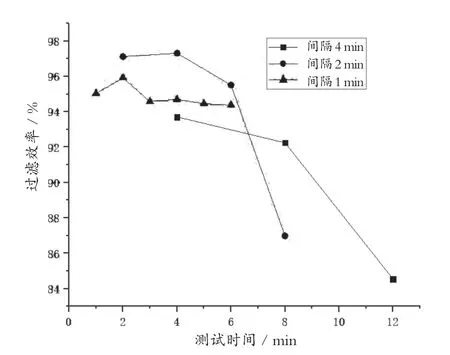

3.3 取样间隔对测试结果的影响

图6中列出了采用不同取样间隔的滤材A过滤效率测试结果,设定上游污染物浓度为5 mg/L,流量10 L/h,取样间隔分别设置为1 min、2 min和4 min。可以看到由于滤材的过滤效率随着测试时间增长存在下降趋势,取样间隔最长的过滤效率测试结果相对最低,这是因为达到第一次取样时间时滤材已有所损伤。而在相同的取样次数下,每隔1 min取样的测试数据由于整体测试时间较短,暂未出现显著的效率下降现象,但取样间隔太短也带来了一定的数据波动,而且取样次数太多也给操作和测试过程造成了负担。从测试结果来看,取样间隔为2 min的测试在未出现效率下降现象前的数据是更为平稳的,取样次数也更为合适。

图6 采用不同取样间隔的滤材A过滤效率测试结果

3.4 不同滤材的测试结果

图7中列出了采用不同滤材的过滤效率测试结果,设定上游污染物浓度为5 mg/L,流量10 L/h,取样间隔设置为2 min。可以看到不同过滤精度的滤材适用的试验参数明显不同,适用滤材A的上游污染物和流量相对偏低,滤材B的测试结果趋势与滤材A比较接近,而对于过滤精度较低的滤材C而言,随着污染物的积累,其对亚微米颗粒的过滤能力有所提高[6],因此过滤效率逐步上升,相对的滤材C可能更适合高浓度、高流量、长间隔的实验参数,才能比较全面地评价其过滤能力变化过程。

图7 不同滤材的测试结果

4 结论

本文在自主设计滤材过滤效率试验台架的基础上探讨了主要针对亚微米级颗粒的过滤效率测试方法,并利用自制滤材进行了相关实验,研究了上游污染物浓度、流量、取样间隔等实验参数和滤材种类对过滤效率测试值产生的影响,得到结论如下:

(1)对于过滤精度较高的滤材,较低的上游污染物浓度和流量以及较短的取样间隔取得的测试结果更佳。

(2)不同过滤精度的滤材需要针对性地选择对应的测试参数,因此还需要进一步地补充实验摸索测试参数的选择规律。