基于机器视觉的钢管高速表检方法与系统*

2022-07-12蔡翔康宜华程阳阳

蔡翔 康宜华,2 程阳阳

(1.华中科技大学机械科学与工程学院 2.华工制造装备数字化国家工程中心有限公司)

0 引 言

钢管作为重要的管道运输材料,在石油和天然气等运输的复杂工况下有广泛的应用,为了保障钢管正常安全工作,必须对钢管进行100%的全面检测[1],且钢管表面质量作为一个重要的评价因素,对其进行专一的表面检测至关重要。机器视觉检测方法具有安装方便、可实现快速非接触检测以及适应性强等优点[2-3]。将机器视觉用于钢管表面质量检测可以实现钢管表面缺陷的自动化、连续化在线检测;另外利用钢管表面缺陷在线检测技术代替了人工视觉检测,极大地降低了工作人员的劳动强度,同时避免了因为人工检测导致的漏检和误判,从而提高了检测效率和准确度。

表面缺陷检测是视觉检测技术的重要应用领域,国外在这一领域的研究要领先国内,它们生产的设备检测精度高、应用范围广。例如德国的百视泰公司于1997年为韩国浦项制铁公司研制的冷轧带钢表面缺陷检测系统,首次将基于人工神经网络的技术用于带钢表面缺陷检测[4]。美国的康耐视公司研发的SmartView系统采用了先进的照明系统和图像处理算法,主要应用在金属表面缺陷检测上[5]。我国机器视觉技术研究起步较晚,在金属表面检测方面,CHEN Y.J.和王宇等[6-7]研发了基于机器视觉的金属零件表面缺陷检测系统。2018年,胡亮和张洪涛等[8-9]采用线扫CCD和FPGA嵌入式处理系统,设计了一套钢板表面缺陷在线智能无损检测系统。2020年,周神特等[10]开发了基于神经网络和向量机分类的金属板材表面缺陷检测系统。同年,王宏安和赵翰学等[11-12]基于深度学习的方法进行了金属表面缺陷的检测系统研究。

针对圆柱形钢管,目前已有的视觉表面缺陷检测系统较少,且主要集中在一些高校和科研机构。国外,美国OG公司在影像式圆钢表面缺陷在线检测技术方面研究处于领先地位,2008年,该公司发布了一项检测圆钢表面缺陷方面的专利,其中开发的系统能适应不同直径的棒材表面缺陷检测,检测过程中设备不移动,能够连续作业,但该系统的缺陷是系统对线光源安装精度要求较高[13]。2010年,韩国浦项工科大学的S.H.CHOI等[14]结合光照系统设计发布了一项圆钢表面缺陷检测系统专利,该系统对于直径大于14 mm的棒材均能实现图像在线检测,该系统的缺陷是结构复杂,需要很大程度的调整才能满足不同规格的圆钢图像在线检测。国内,ZHANG J.C.和LI W.B.等[15-16]设计了红钢棒材表面缺陷检测系统,该系统由4个线阵CCD相机和4个激光线光源组成,并通过增加补偿滤镜的设计方法规避棒材表面温度以及环境对图像质量造成的影响。2019年,华中科技大学的严旭果等[17]针对直线运行的圆钢研发了一套圆钢表面图像采集系统,该系统采用4台或6台线阵相机围绕圆钢环形布置采集图像,能实现图像清晰采集,但是该系统只适合小直径范围(ø5~ø32 mm)的圆钢,且对于多规格圆钢的图像采集时,调整机构复杂。

基于上述学者的研究基础,本文针对钢管螺旋运行工况,研究了不同外径钢管的表面机器视觉检测方法与系统。

1 基于钢管螺旋运动的表检系统

1.1 设计要求

为了实现不同外径钢管的有效检测,钢管表面视觉检测需要解决以下技术难点:

(1)需要克服现场复杂环境下的噪声、灰尘、外界光照和反光等的影响,采集到清晰的钢管表面图像;

(2)需设计合适的打光方式,满足钢管表面的光照均匀性;

(3)需要满足不同外径钢管图像采集时相机的自动对焦;

(4)满足钢管高速生产要求,在线分析所采集的图像和存储疑似有缺陷的图像,并显示含有缺陷的图像信息(图像拍摄时间、图像编号、钢管编号以及缺陷所在的位置等)。

本文提出的钢管表面缺陷检测系统主要技术指标如下:钢管的规格范围ø60~ø180 mm;钢管运行速度2.5 m/s,螺距500~800 mm,转速300 r/min;横纵向检测分辨率1 mm×1 mm。

1.2 结构

视觉检测系统主要包括照明部分、图像采集部分、图像分析和处理部分、数字I/O和网络连接等4个部分,如图1所示。

1—照明部分;2—图像采集部分;3—图像分析和处理部分;4—数字I/O和网络连接部分。图1 视觉检测系统结构示意图Fig.1 Structure of visual inspection system

1.3 工作原理

本系统根据检测需求,选取了基恩士的16倍高功能黑白500万像素工业相机,型号为CA-H500MX ,其分辨率为2 432×2 040,触发时间为27.7 ms。

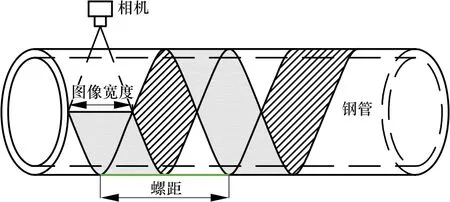

考虑到钢管螺旋运行,为实现钢管表面图像的全覆盖采集和检测,钢管旋转1周,图像数量4~8张为宜,其成像示意图如图2所示。以直径180 mm的钢管为例,当数量为4张时,每张图像达到的视场宽度l=127 mm,景深Δh=26 mm;当数量为8张时,每张图像达到的视场宽度l=69 mm,景深Δh=7 mm,由此选择16 mm的定焦镜头,型号为CA-LH16。

图2 钢管旋转1周采集4张和8张的图像示意图Fig.2 Schematic diagram of acquiring 4 and 8 images with steel pipe rotating a circle

针对钢管表面形状的特殊性以及其金属材质的反光特性,加之相机采集图像时的曝光时间短,本文采用漫散光照明的方式,光路如图3所示。光源选择为高亮度的白色线性光源,型号为SHCL-375-WZT。

图3 光路示意图Fig.3 Schematic diagram of light path

采用双相机的检测方式,将其布置在钢管的正上方,一方面可以避免灰尘及钢管表层脱落污染镜头,另一方面也便于控制相机自动对焦;同时选用灯箱照明的方式给钢管打光,不仅可以避免外界光源的影响,也有利于圆柱曲面光照均匀。为满足所有规格钢管的全覆盖检测,其整体图像采集结构及原理如图4所示。相较于直线运行的检测系统,需要的相机数量少、节省了成本、便于调节,同时减少了打光区域和并行处理的数据量。采用单个相机扫查钢管表面的斑马区域,如图5所示。

图4 图像采集结构及原理示意图Fig.4 Schematic diagram of image acquisition structure and principle

图5 单个相机扫查示意图Fig.5 Schematic diagram of single camera scanning

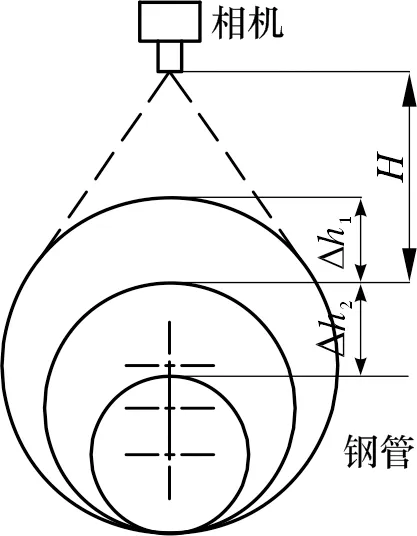

针对不同规格的钢管,为获得最佳的成像效果,需要针对不同直径的钢管进行相机的自动对焦功能设计。调整相机的高度,保证安装在框架上的相机与被测钢管表面的距离为设定值H,其中Δh1和Δh2分别表示相机相对小管径和大管径钢管调节的高度,如图6所示。ø60、ø114和ø180 mm钢管采集到的图像效果如图7所示。

图6 相机自动对焦示意图Fig.6 Schematic diagram of camera auto-focusing

图7 成像效果图Fig.7 Diagram of imaging results

2 钢管光学表检图像处理方法

2.1 钢管图像预处理

在实际的图像采集和检测工况下,钢管表面漫反射的光会受到环境尘埃以及自然光的影响,导致进入相机内部的光路发生变化,给采集的图像引入噪声,进而影响图像质量。

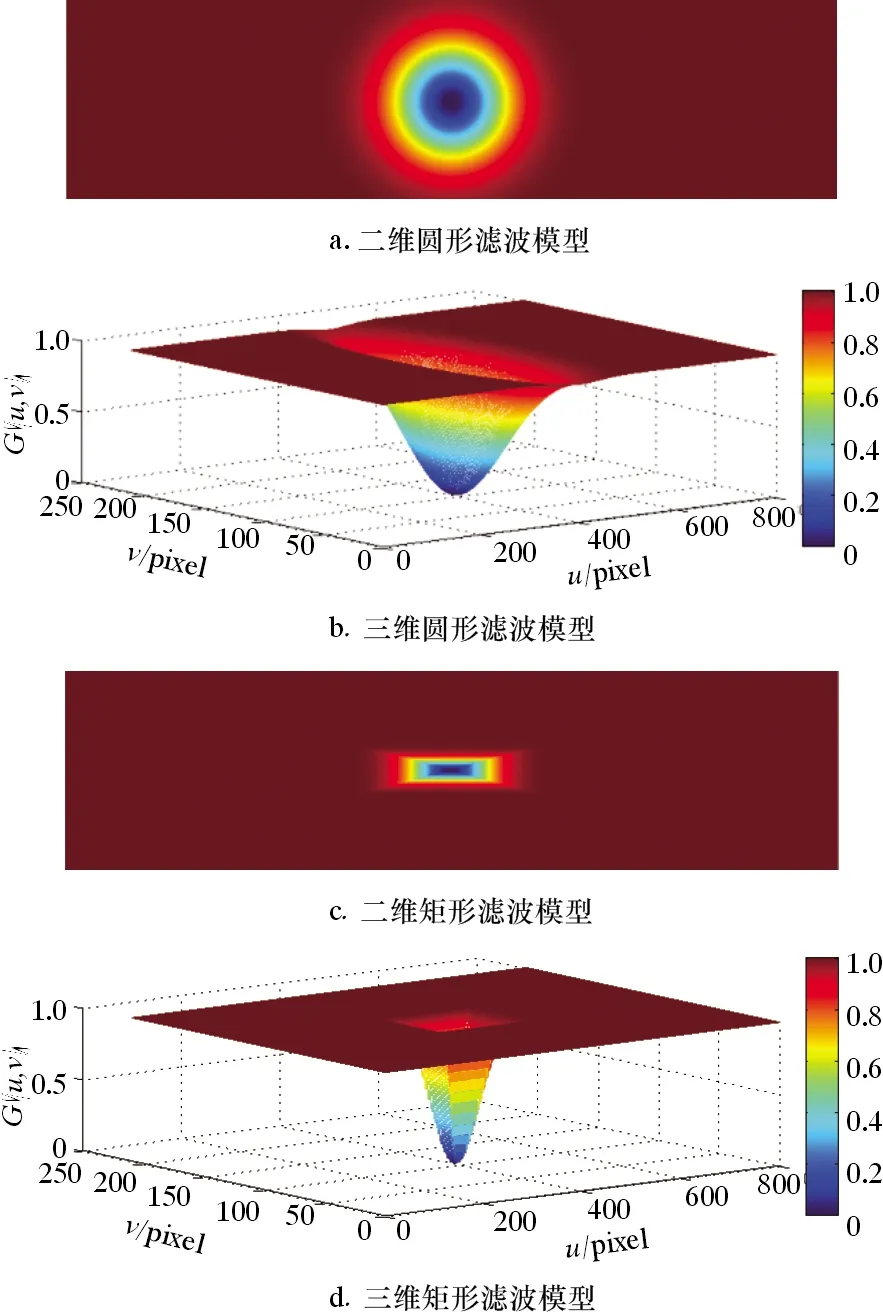

图像中的噪声主要集中在中高频成分,而图像中的边缘、细节以及缺陷集中在高频成分。为了去除图像中噪声,同时增强图像中高频成分中的目标,设计了矩形滤波模型的频域滤波器,并采用改进的同态滤波去噪处理方法。

钢管表面缺陷采集图像的宽度和高度不同,图像在水平方向和竖直方向占据的能量范围不一样,而常规的滤波器模型都为圆形,在水平方向和竖直方向的截止频率一样,会去掉大部分图像信息。为了保留图像大部分能量,截取掉图像两个方向上同样比例的频率范围,设计了矩形滤波模型的高通滤波器。

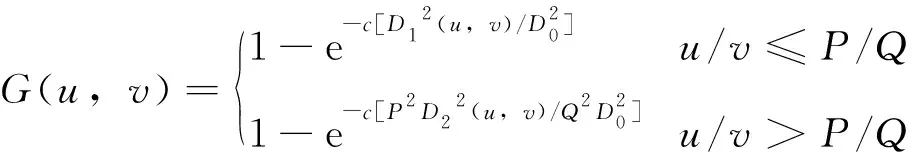

其中圆形模型由下面函数确定:

(1)

式中:D0为常数,D(u,v)为频率域点(u,v)到频率中心的距离。

即有:

D(u,v)=[(u-P/2)2+(v-Q/2)2]1/2

(2)

式中:P和Q分别为图像的宽度和高度,且矩形模型如式(3)所示。

(3)

式中:c为常数,D1(u,v)为频率域点(u,v)到频率矩形中心在水平方向的距离,D2(u,v)为频率域点(u,v)到频率矩形中心在垂直方向的距离。

即有:

D1(u,v)=|u-P/2|

(4)

D2(u,v)=|v-Q/2|

(5)

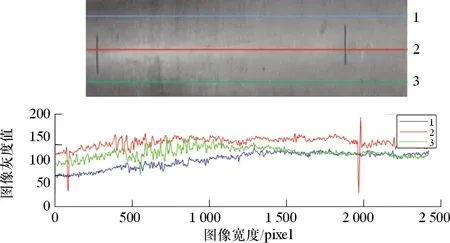

由此可知,圆形滤波模型和矩形滤波模型的高斯高通滤波器的函数分别如式(6)和式(7)所示,对应的图形如图8所示。其中的pixel表示像素。

图8 频域滤波器模型Fig.8 Frequency domain filter model

(6)

(7)

图8a~图8d中红色部分代表图像中保留下来的能量,即高频成分。通过对比圆形滤波模型和矩形滤波模型的频域图像,可知矩形滤波模型保留了更多的图像信息,更有利于突出图像中的缺陷信息。

改进后的同态滤波模型中的滤波器函数为:

H(u,v)=(γH-γL)G(u,v)+γL

(8)

其中的γL<1且γH>1。

通过输入图像f(x,y),经过对数变换,得到图像的高频成分I(x,y)和低频成分R(x,y)两个加性分量,即有:

f(x,y)=I(x,y)R(x,y)

(9)

z(x,y)=lnf(x,y)=lnI(x,y)+lnR(x,y)

(10)

再进行傅里叶变换,得到对应的频域表示:

Z(u,v)=Γ[z(x,y)]=fI(u,v)+fR(u,v)

(11)

根据设计的矩形模型的高斯高通滤波器进行频域滤波,得到式(12)。

S(u,v)=H(u,v)Z(u,v)=

(12)

然后进行傅里叶反变换,得到空域对数图像,如式(13)所示。

I′(x,y)+R′(x,y)

(13)

最后对空域对数图像进行取指运算,得到空域滤波结果g(x,y),如式(14)所示。

g(x,y)=es(x,y)=eI′(x,y)eR′(x,y)=

I0(x,y)+R0(x,y)

(14)

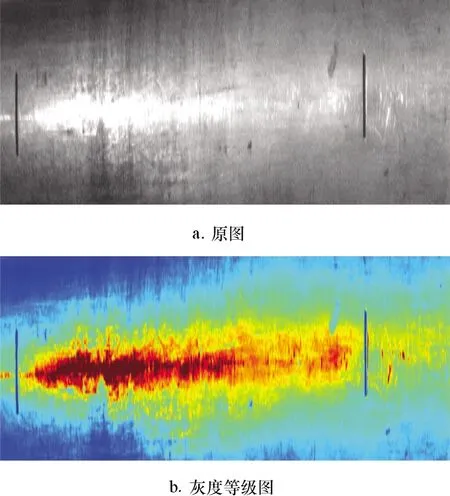

经过改进后的同态滤波预处理,得到的效果图如图9所示。从图9可以看出,图像的质量得到了改善,矩形滤波模型的同态滤波消除了大部分噪声,同时突出了缺陷的轮廓,有利于后续的图像缺陷信号检测。

图9 图像预处理效果图Fig.9 Diagram of image preprocessing results

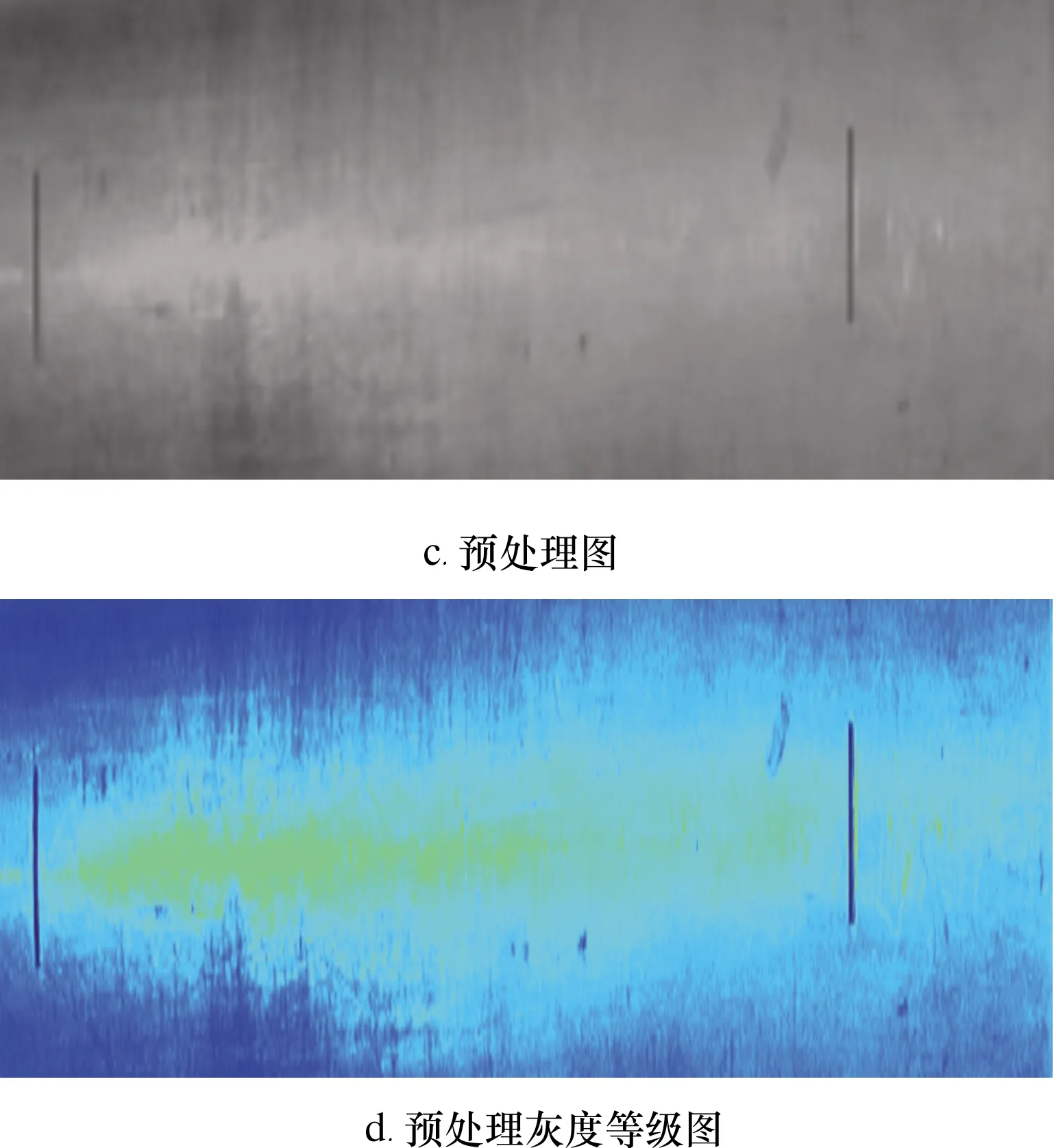

2.2 缺陷判断方法

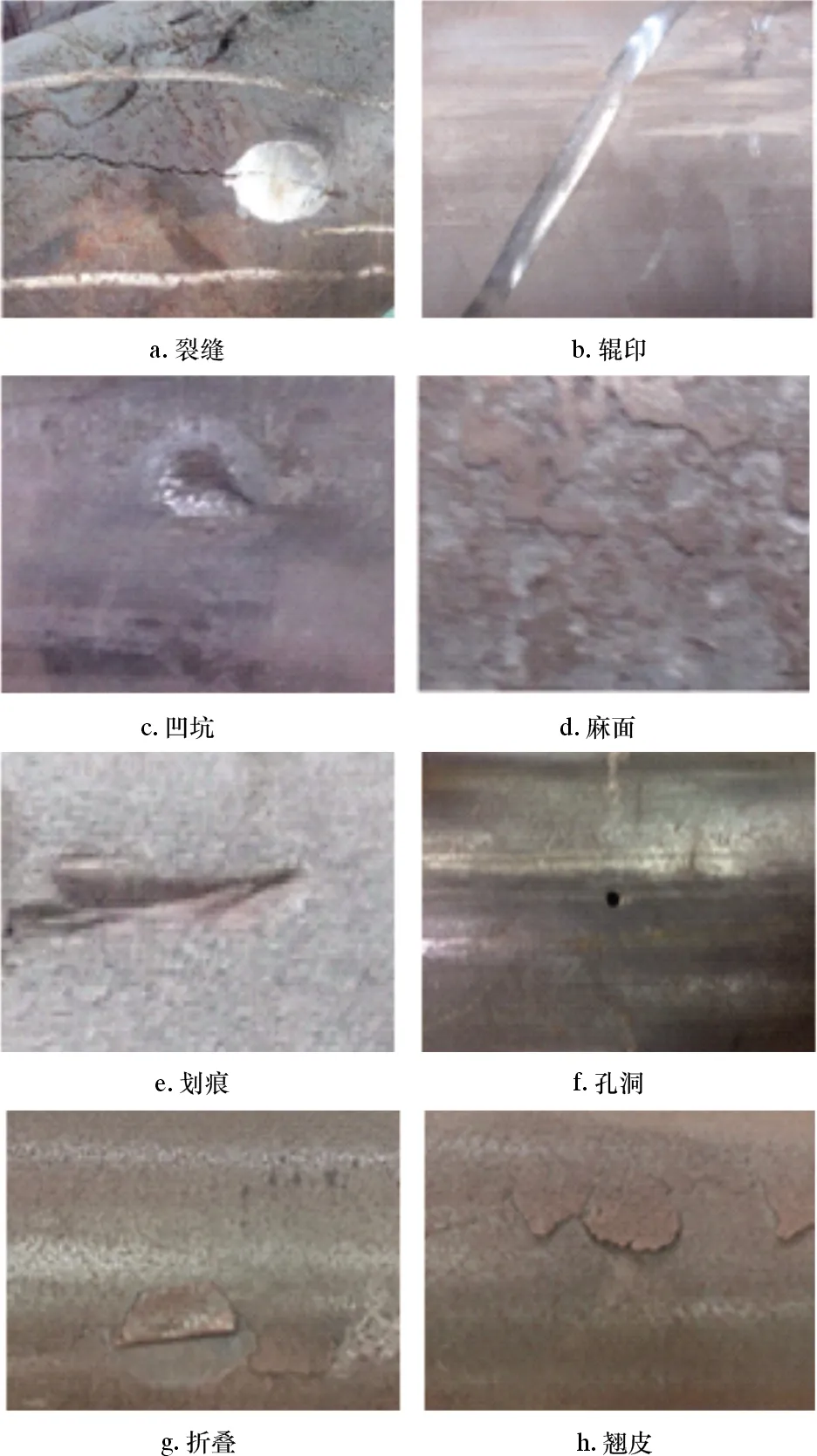

自动化生产过程中的钢管表面缺陷是一种异常,符合大样本和大数据下的统计规律。钢管表面常见的缺陷有裂纹、划痕、孔洞和折叠等。采集钢管表面图像时,缺陷会改变光的运行方向和光的吸收等,引起该区域表面的灰度和纹理特性发生突变,选取去噪预处理后的缺陷图像,并绘制选取行的灰度曲线,如图10所示。钢管表面缺陷类型如图11所示。

图10 图像选取行的灰度曲线Fig.10 Gray curve of image selection line

图11 钢管表面缺陷类型Fig.11 Types of steel pipe surface defects

从图10中可以看出,当无缺陷影响时,图像的灰度值为波动平缓的曲线,而存在缺陷时,灰度值突变显著,存在“波峰”或“波谷”的特征。基于此特征,为了便于检出钢管图像缺陷,采用像素浓度差(即图像灰度值差)的判别方法来检测图像中的缺陷。

考虑到单个像素处理耗时过长,且不满足高速检测的要求,同时为了进一步减小噪声的影响,选取多个像素作为像素组计算其平均浓度,并设定图像的分割单元。通过计算分割单元中的浓度差,与设定的判断阈值进行比较,当浓度差高于设定阈值时,则代表该检测区域存在缺陷。

为了进一步体现所提方法的优势,本文选取了带有两处缺陷的钢管图像进行对比试验,对比了目前常用的Canny边缘检测和Sobel算子检测结合阈值分割后的识别结果,如图12所示。

从图12可以看出:Canny边缘检测主要识别缺陷的边缘曲线,但识别结果不连续,且视觉效果不显著;Sobel算子的检测结果中存在很明显的噪点,且不易剔除,影响检测结果;而本文提出的方法能准确地识别缺陷区域,视觉效果显著,更适合现场工况的检测。

图12 钢管表面缺陷识别对比图Fig.12 Comparison diagram of steel pipe surface defect inspections

3 系统应用案例

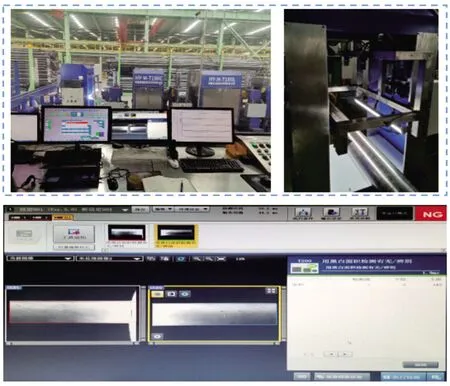

钢管表面检测系统在国内某大型钢管企业的热轧钢管生产线上得到了成功应用,实现了高速生产过程中多种规格钢管表面缺陷的检测和质量监控,检测系统现场应用图片如图13所示。系统在现场检测速度为2.5 m/s,可直观获取全管体图像,能够有效检出标准人工刻槽缺陷、大面积缺失、擦伤以及孔洞等缺陷。

图13 视觉检测系统现场应用图片Fig.13 Visual inspection system site

4 结 论

(1)基于钢管螺旋前进的光学成像系统可以实现全覆盖采集和图像存储。

(2)所设计的漫散光照明的灯箱照明系统能使圆柱曲面光照相对均匀。

(3)所设计的矩形滤波模型的高斯高通滤波器,保留了图像中更多的缺陷特征信息。

(4)采用改进的同态滤波去噪预处理方法结合像素浓度差的判别方法,可以高速而有效地检出钢管表面缺陷。