3D打印头液滴品控方法的研究综述

2022-07-11史兴龙丁文捷汪前进李桐满

史兴龙,丁文捷,汪前进,李桐满,赵 楠

(宁夏大学 机械工程学院,宁夏 银川 750021)

近年来,快速砂型制造技术——砂型3D打印(three-dimensional sand printing,3DSP)作为铸造行业的研究热点之一,得到了广泛应用。砂型3D打印与传统铸造相互结合形成的3D打印砂型铸造工艺通过粘接剂层层铺砂,按照喷射路径形成各式各样的铸造产品,而且其能实现无模具制造,改变了传统加工的固有思维,凸显出这种加工方式的灵活性与创新性。砂型打印在机械性能方面亦优于传统翻砂铸型,其成型效率及尺寸精度较高。

然而,快速砂型制造技术的成型方式不但依赖于打印头结构,而且也依赖于打印过程中参数的调控。不合理的工艺控制会增加砂型件各向异性的差异,造成模型的断裂、漂芯等问题[1];砂型打印的粘接强度取决于材料的喷射厚度,强度越高则砂粒间隙越小,但是会导致砂型件透气不良,直接影响成型质量[2];脉冲和负压设置参数是衡量打印成型质量的重要参考指标,脉冲响应时间不当或负压调节过于极端,会使砂型精度大幅度降低[3-4]。目前,虽然国内外学者大力开展了关于影响3DSP成型品质的研究,但液滴成型品质控制的微观研究及其设计方法的基础研究还存在可进一步探索的空间。本文通过介绍国内外学者关于液滴品控的设计及研究方法,进而引出其研究展望;通过分析微流体运动特性,总结参数变化发展规律和影响关系,为构建3D打印头液滴品控工程化设计方法提供了指导。

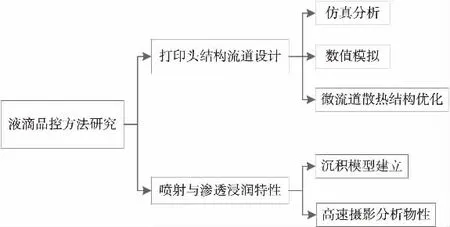

1 液滴品控方法的研究

为了减小或避免3DSP成型中出现的问题,国内外工程技术人员结合生产实际,进行了大量的试验研究,其主要包括:打印头流道结构设计与优化,微滴喷射特性与渗透浸润特性的研究等。3D打印头液滴品控方法的研究内容及其解决方式如图1所示。

图1 3D打印头液滴品控方法的研究内容及其解决方式

1.1 打印头流道结构设计与优化

砂型打印是利用液体喷射装置喷射液体粘接剂来粘接砂粒的过程。喷射流道尺度小至微米级别,属于微流体研究范畴,而微流体是目前流体力学中较为前沿的研究方向。张力等[5]利用Navier-Stokes方程和滑移边界条件的理论分析模型,开展了不同温度、梯度条件下微通道内气体努塞尔数(Nusselt number)的数值研究,得到了相应结构、尺寸的数据参数,该理论研究为设计打印头的结构尺寸提供了数据参考。B.X.Wang等[6]和X.F.Peng等[7]研究了不同类型流体在微流道的运动状态及其影响与关系,通过流体雷诺数定量表示了流体流动状态,即流体状态中层流和湍流的雷诺数动态变化,从而对微流体研究作出了一定的理论贡献。T.M.Harms等[8]采用有限元分析软件,研究了打印头流道结构与散热关系的影响,分析了不同尺寸、类型下微流道的流动特性和传热特性。结果表明,增大微流道深宽比尺寸,能够提高打印头流道结构散热效果。

1.2 微滴喷射特性与渗透浸润特性

在微滴喷射方面,喷嘴形成微小墨滴时,一般会经过“初始状态”“墨滴产生”“墨滴断裂”“补充墨水”4个阶段。微滴形成是由于在孔隙中液体表面张力受到持续压力作用,而压力的转变又依靠压电陶瓷的逆压电效应,由此得出液体喷射形成机理。决定微滴喷射形成的核心要素是液滴尺寸的一致性、喷射精准性以及运动形态的可控性。西安工程大学的张丹等[9]从理论基础入手,对液滴沉积过程进行了理论建模,主要采用VOF法和瞬态PISO算法研究了液滴的运动形态并得到了简化模型,模拟分析了喷射速度与接触角对沉积过程的影响。结果表明,在基板接触角分别为45°,60°和90°这3种情况下,采用45°接触角时液滴铺展效果最好。该研究为微滴成型的工业化生产提供了参考。

在渗透浸润特性方面,前人做了大量有关液滴碰撞运动特性的研究[10-15],为液滴精确成型及提高成型质量提供了科学依据。张涛等[16]分析了液滴碰撞的运动特性,将高速摄像机作为试验的可视化捕捉工具,分别研究了液滴碰撞后出现的融合振荡和破碎状态。在融合振荡过程研究中,选取无量纲宽长比作为试验的物理参量,发现液滴尺寸比分别为2.5和1.8时,前者的持续振荡时间长,并且通过绘制参数变化曲线,指出了无量纲宽长比与液滴碰撞速度的内在关系;在破碎过程研究中,分析了相对碰撞速度分别为3.08 m/s,3.44 m/s和3.77 m/s时的液滴运动形态,提出速度是影响液滴破碎的关键物理量,而且碰撞初速度越大,破碎形态越容易实现,另外还提出AND溶液的研究介质,为后续深入研究流体物性参数与其形态变化的关系作出了贡献。

2 现存问题及展望

前人对微滴喷射品质给出了若干评价指标。李思祥等[17]为了得到微滴喷射的最佳打印状态,利用仿真试验研究了墨水正常工作时的喷射要求。结果表明,液滴黏度为13 cp、表面张力为31 mN/m时,可以达到最佳喷射效果。高辉[18]采用700 Hz的压电陶瓷成型头,研究了振动杆与喷嘴套的直径、间隙对微滴喷射工艺的影响。试验证明,调控工艺参数有助于研究液滴成型性能。在喷射落点精度方面,赵海明[19]提出了一种共轴喷射式喷头,其喷射精度达到1~10μm,并且通过一系列有关成型结果的工艺参数研究,实现了精准喷射,在大批量、大尺寸生产制造中体现出该喷头的显著优点。杨平等[20]认为气泡的产生与粘接墨水中溶解的空气量有关,列举了一些常规脱气方法,并且引入了一种脱气装置,其利用墨盒中的电磁泵和电磁阀进行脱气处理,从而实现了高质量喷墨。目前,有关微滴品控的研究方法比较完备,但是有关3D打印头液滴品控方法的理论研究并不完善,因此需要对打印时微滴运动特性的发展规律及内在关联作出进一步的试验探究。未来可开展的研究内容主要包括:基于多介质微滴喷射动力学、浸润动力学、气泡动力学等特性研究,揭示影响微滴喷射打印品质的诸多因素及其关联度;实现液滴精细调控和精准成型,为制定阵列3D打印头液滴品质评价与控制方法提供理论依据。在打印材料微流体输送特性、微滴形成与喷射机理研究的基础上,尚有以下问题需要进一步探索。

2.1 微滴生成特性的仿真与试验研究

研究表明,微滴在基材上的沉积、扩散、重叠和固化历程会受到3DSP成型中生成特性的影响[21-25]。研究微滴喷射及铺展特性,对于减小液滴生成尺寸,提高其生成频率和稳定性有重要意义。影响微滴生成特性的因素较多,但在以往的研究中仅指出微滴生成特性对生成效果有较大影响,而指导液滴品控研究的多因素横向对比模型仍有不足,因此必须进行更加深入的微流体模型仿真研究及试验分析。铺展特性可用以研究粉体表面受到液滴撞击、渗流浸润作用后的综合关联。液滴生成特性如图2所示。

图2 3D打印头液滴铺展过程示意图

微滴生成特性的试验内容包括:

(1)借助阵列喷孔试验平台,对喷头单元设置不同的喷射条件,得到不同状态的微滴;摄像采集系统记录各喷射条件下获得的微滴喷射序列图片,然后利用时间序列数字图像处理方法,计算出不同喷射条件所对应的微滴喷射参数(喷射微滴大小与速度,韦伯数);

(2)利用喷射试验记录结果,对喷头单元设置喷射条件,选择喷射参数合适的微滴进行打印;更换具有不同致密度和粉末颗粒粒径的砂床样品,研究不同试验参数(韦伯数、砂床致密度、砂床颗粒粒径)对单个微滴铺展过程的影响;

(3)利用由多个喷头单元组合而成的阵列喷头试验平台,开展群滴试验,分别采用错位打印、金字塔打印及组合打印方式,控制喷头喷射方式、循环打开喷孔方法以及间位喷射方法,拍摄群滴滴落过程影像,为研究不同试验参数对打印试样质量指标(表面粗糙度、致密度、抗拉和抗压强度以及形状精度系数)的影响奠定基础;

(4)进行影像数据统计分析,测算动力学参数,验证液滴铺展过程的能量耗散方式,总结微滴群互扰对铺展效果的影响。

2.2 阵列液滴的品质评价指标研究

人们在3D打印中提出了诸多关于单液滴喷射品质的评价指标,并对其影响因素进行了相关研究[26-31],但对喷头集成阵列液滴的品质研究仍不够全面,特别是还需要考虑采用多喷孔、大幅面打印的液滴铺展品质指标等问题。探寻此类指标对提升喷射精准程度、砂型成型强度及降低喷孔堵塞概率具有一定的参考价值,因此研究阵列液滴品控方法是未来3DSP的核心发展方向。

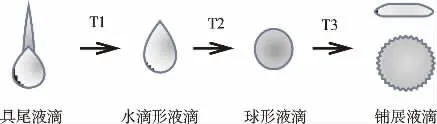

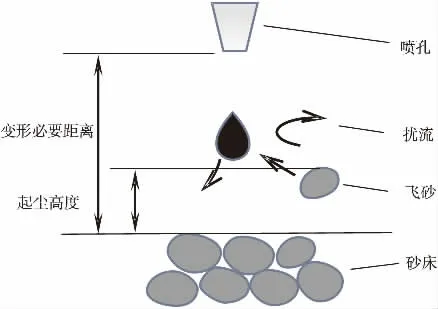

2.2.1 液滴喷射变形品质的分析 液滴变形是在喷射后逐步完成的,历经具尾液滴、水滴形液滴、球形液滴、铺展液滴4个过程,如图3所示。变形过程中有对应的喷射速度、喷头-砂床间距以及起尘高度。过高的喷头-砂床间距能够避开起尘高度,避免砂粒飞入喷孔,但会受到气体扰流影响,造成液滴偏移,如图4所示。一般来讲,液滴喷射速度为3 m/s时,可将高目数(200目)硅砂激起30 mm左右的高度,超过了喷口-砂床高度(2~5 mm),从而导致喷孔堵塞变径及干扰沉降等不利于铺展的情况发生。因此,需要通过仿真方法,得到球形液滴形成至液滴铺展的必要时间以及喷头-砂床间距。结合前人提出的应对扰流装置,可以分别进行逐液滴和群液滴打印试验,使用高速摄像技术跟踪喷射液滴变形过程,观察避开飞砂的起尘高度、避免扰流的液滴偏移技术效果、液滴群飞行互扰的技术效果,分析喷射特性的改变对喷后液滴变形(球形度、椭圆度)的影响,从而验证液滴变形必要时间和必要距离存在的合理性,这是液滴铺展品质分析的基础。

图3 3D打印头液滴变形过程示意图

图4 3D打印头液滴变形必要距离示意图

2.2.2 液滴铺展品质的分析 液滴铺展关系到液滴重叠和衔接,直接影响砂粒粘接强度和砂型强度。首先分析影响铺展品质的着层球形度、铺展椭圆度、多液滴搭接重合量、喷孔替代的中心偏移量、铺展半径偏差、浸润渗流深度和广度等物理量的工艺设定值,如图5~图6所示;然后调整不同设定值,进行打印,按正交试验方法积累数据;最后通过各类分析手段,确定液滴铺展品质的影响因素及其影响程度,并采用离散元理论进行液滴铺展对砂床的动力学分析,探究砂粒受到液滴冲击作用(速度、滴形、液量、黏度、表面张力、浸润角等)时的微观力学行为与液滴铺展的关系,深入地进行影响机理分析,完成试验验证。

图5 3D打印头液滴浸润渗流广度示意图

图6 3D打印头液滴浸润渗流深度示意图

2.2.3 品质评价与控制指标的确定 品控评价的基础是品控指标,品控评价指标的筛选、确定又以“具备明确的致因机理,关联度高,适合工艺调控应用,指导阵列打印头结构优化设计”为原则。数据集合的元素构建采用数据分析方法,即:围绕工业生产数据和研究过程数据,构建分析数据库,使用数据统计分析和挖掘方法,进行元数据整理和清洗,建立品控指标分析与评价的数据仓库。结合深度学习方法、致因机理,可以构建品控因果关系模型θ=f(Ω),并通过实践应用,检验指标映射关系f的科学合理性,如图7所示,进而分析和解释其内在逻辑和原理,为评价喷射液滴、铺展成型、砂型品质提供理论依据,为进一步开展品质控制研究指明技术方向。

图7 3D打印头液滴品控评价指标构建示意图

3 结论

本文介绍了3DSP液滴品控方法的国内外研究进展,可知大部分学者研究的是流道结构优化以及微流体特性问题。由此,展望后续的研究内容如下。

(1)微滴生成特性的仿真与试验研究。鉴于喷射特性涉及诸多因素,故而应将因素进行分类研究,每一类研究中按参数不同进行分组仿真试验,通过高速摄像技术对其行为进行观察和数据分析。另外,找出铺展运动参数与微滴流体属性影响群滴线宽、层厚的定量关系,构建微滴群铺展特性方程,从而总结出微滴群互扰对铺展效果的影响特性。

(2)阵列液滴的品质评价指标研究。研究多孔阵列液滴品控方法是实现大幅面成型打印的前提,未来需要验证液滴变形必要时间、变形必要距离存在的合理性,这是液滴铺展品质分析的基础。此外,还要探究液滴运动特性的微观力学行为与液滴铺展的关系,从而明确阵列液滴的品质评价与控制指标。

目前,在有限元分析工具的支撑下,业内开展了诸多液滴品控微流体技术的优化设计研究,但仍存在设计方法及理论的盲区,还需要进一步地探究微滴运动特性及其影响规律,从而建立工程化设计方法,满足实际应用需求。