航空铝合金在EXCO溶液中的电化学演变

2022-07-11邹泽坤王文辉包绍亿

吴 妍,王 冠,2*,张 沛,邹泽坤,王文辉,包绍亿

(1.宁夏大学 机械工程学院,宁夏 银川 750021;2.宁夏大学 宁夏智能装备CAE重点实验室,宁夏 银川 750021)

2024铝合金作为一种轻质合金,因其具有强度高、密度低、塑性好等优点,被广泛用于航空航天领域,是制作飞机框架、蒙皮、翼梁、薄壁管件等部件和构件的首选材料[1]。由于服役环境的影响,铝合金结构在使用过程中经常受到腐蚀损伤。腐蚀是指金属和周围环境发生化学或电化学反应,从而产生的一种破坏性侵蚀,其严重影响了材料的使用寿命[2]。目前,对于航空铝合金,要求其不仅要具有优良的力学性能,也要具备良好的耐腐蚀性。因此,评估和提高铝合金在服役期间的耐腐蚀性就显得极为重要了,国内外众多学者对此进行了大量研究。在铝合金腐蚀成形机理研究方面,目前人们普遍认为铝合金点蚀是一种电化学行为[3]。大部分点蚀是由于金属表面钝化膜遭到破坏,从而导致局部金属材料加速溶解[4]。H.P.Godard[5]认为点蚀坑形状为半球体,演化过程中各个方向尺寸变化率相同;同时他通过观察水中铝合金的蚀坑演化,获得了蚀坑深度随时间变化的方程。B.Y.R.Surnam等[6]通过研究AA1050铝在大气中的点蚀行为,指出蚀坑的深度、直径与蚀坑在环境中的暴露时间具有正相关性。邱添等[7]基于腐蚀形貌观察,统计并分析了2024-T4铝合金的表面腐蚀率,有效地表征了铝合金材料的腐蚀损伤程度。在铝合金电化学腐蚀研究方面,王业东等[8]通过极化曲线和电化学阻抗谱等工具,研究了2A12铝合金在NaCl溶液中的腐蚀行为,发现腐蚀电流密度与溶液浓度、pH、温度有关。尹学涛[9]研究了A5083-O和A7N01S-T5两种铝合金在盐雾环境中的极化曲线,发现在阳极极化下,腐蚀电流密度迅速增大,而且两种铝合金的腐蚀电位均呈现先负移后正移的趋势,腐蚀后期的腐蚀倾向减小。陈跃良等[10]研究了2A12铝合金不同阳极氧化膜在氯离子作用下的腐蚀电化学演变行为,发现随着时间的延长,采用重铬酸盐封闭的硫酸阳极氧化膜具有较高的耐蚀性和耐久性。

综上可知,目前关于铝合金腐蚀性能的研究主要集中在表面腐蚀形貌和宏观耐腐蚀性能等方面,缺少有关铝合金材料在不同腐蚀时间下电化学演变过程的定量研究。因此,本文以2024铝合金为研究对象,通过浸泡试验和电化学试验,分析了其在EXCO(exfoliation corrosion)溶液中不同腐蚀时间下的腐蚀行为;通过电化学阻抗谱(EIS)和动电位极化(Tafel)测试,探讨了不同腐蚀时间下的电化学演变,以期为航空铝合金的防腐设计提供理论依据。

1 材料与方法

1.1 试验材料

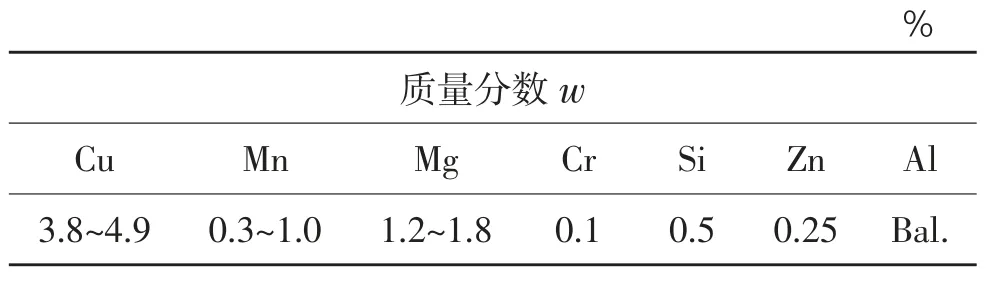

试验所用材料为西南铝业生产的2024轧制铝合金,厚度为2 mm。材料的化学成分如表1所示。

表1 2024铝合金化学成分

1.2 试验方法

浸泡试验在EXCO剥落腐蚀溶液中进行。EXCO溶液根据ASTM G34-01标准配置而成。标准腐蚀溶液的组成为:NaCl(4 mol/L),KNO3(0.5 mol/L),HNO3(0.1 mol/L,pH为4)。浸泡温度保持在25℃。4组试验的腐蚀时间分别为5 min,20 min,40 min和60 min。腐蚀后采用Leica DMi8型显微镜观察腐蚀形貌。

电化学测试在室温下进行,采用了上海辰华CHI760E电化学工作站,介质为EXCO腐蚀溶液。将2024铝合金加工为10 mm×10 mm×2 mm的电化学试样,在非工作面焊接铜丝导线后,用自凝型义齿基托树脂密封试样,并暴露1 cm2的工作面。测试前,依次用600#,800#,1 000#,3 000#砂纸将试样打磨平整、光滑。测试采用标准三电极体系,2024铝合金为工作电极,饱和甘汞电极(SCE)为参比电极,铂片电极为辅助电极。随后将试样置于EXCO溶液中,测定试样连续浸泡60 min的开路电位OCP。

测试过程中,分别在试样浸泡5 min,20 min,40 min和60 min后,进行电化学阻抗谱测试(EIS)和动电位极化测试(Tafel)。EIS的交流正弦波幅值为5 mV,测试频率为10-1~105Hz。动电位极化测试的扫描范围为-1.2~-0.4 V(相对于OCP),并以5 mV/s的速率进行正向扫描测试。每组试验均进行5次测试,从而确保试验的准确性。

2 结果与分析

2.1 腐蚀形貌

图1为2024铝合金在EXCO溶液中分别浸泡5 min,20 min,40 min和60 min后的腐蚀形貌。由图1a可知,腐蚀5 min,试样表面发生了轻微的点蚀,点蚀坑数量较少且分布稀疏;腐蚀20 min,腐蚀区域出现较多点蚀坑,蚀坑尺寸较小,呈点状和小孔状分布,如图1b所示;腐蚀40 min,蚀坑大致均匀分布,部分蚀坑尺寸变大,颜色变黑,表明蚀坑深度逐渐增加,如图1c所示;腐蚀60 min,点蚀坑继续扩展,并且与周围的蚀坑联结,形成更大尺寸的蚀坑,腐蚀程度加重,如图1d所示。可见,腐蚀时间对2024铝合金的腐蚀形貌有较大影响。2024铝合金中的二次相粒子与铝基体之间存在电位差,铝基体作为阳极首先溶解并进入溶液中,使得表面保护性氧化膜在腐蚀溶液中遭到破坏,从而产生点蚀损伤[11]。随着腐蚀时间的增加,腐蚀溶液进入点蚀坑内,与铝基体的接触更加充分和紧密,因而造成了点蚀坑的扩展,从而导致基体穿孔,形成更大尺寸的点蚀坑[4]。

图1 2024铝合金在EXCO溶液中浸泡后的腐蚀形貌

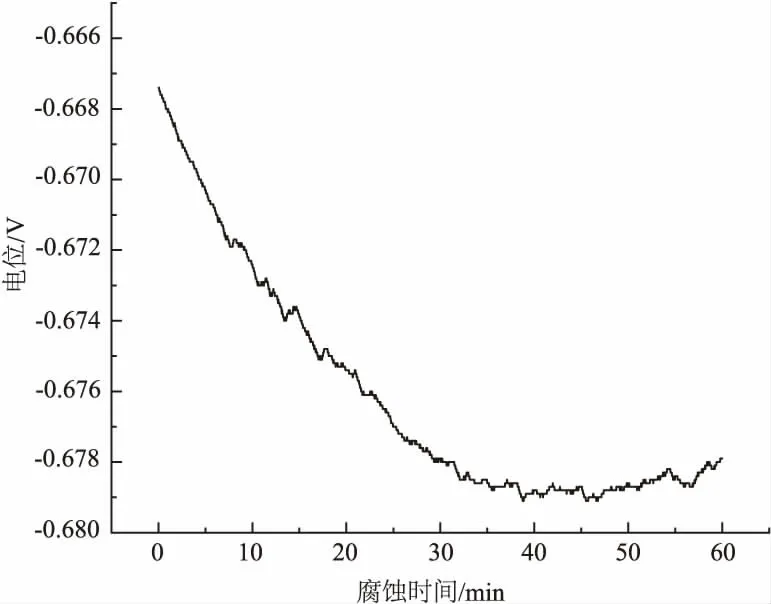

2.2 开路电位-时间曲线

开路电位OCP是在不施加外界电流状态下,工作电极电位与参比电极电位的电位差值。开路电位作为腐蚀热力学参数,随着工作电极表面状态的变化而变化,可以反映出金属材料的腐蚀性能[12]。图2为2024铝合金在EXCO溶液中连续腐蚀60 min的开路电位-时间曲线图,由图可知:腐蚀初期,2024铝合金试样的开路电位值约为-0.667 V;随着腐蚀时间的增加,开路电位大幅度降低,并在40 min时降至-0.679 V左右,表明腐蚀时间为0~40 min时,2024铝合金表面的钝化膜遭到局部破坏,铝基体作为阳极加速溶解,钝化膜的耐腐蚀性大幅度降低;当腐蚀时间为40~60 min时,开路电位值稳定在-0.678 V左右,表明此时工作电极表面与溶液之间的电化学反应达到平衡状态,腐蚀速率较为稳定。

图2 2024铝合金在EXCO溶液中的开路电位-时间曲线图

2.3 动电位极化曲线

极化曲线是电极电位和电流密度之间的关系曲线,可反映出金属的耐点蚀性能。图3为不同腐蚀时间所对应的2024铝合金在EXCO溶液中的动电位极化曲线。由图可知,一方面,不同的腐蚀时间下所获得的极化曲线的形状存在一定的相似性。当样品极化,超过自腐蚀电位后,阳极区域的电流密度随着阳极极化电位的升高而迅速增加;随后电流密度又随着极化电位的升高而降低,发生钝化反应。该过程表明,2024铝合金在极化过程中生成的腐蚀产物附着在工作电极表面,阻止了腐蚀溶液中的Cl-进入基体内部参与反应。随着极化电位的进一步升高,钝化膜逐渐破裂,暴露出新鲜的铝基体,无法阻挡Cl-的渗透,随即发生点蚀。另一方面,不同腐蚀时间下的极化曲线又存在明显差异。当腐蚀时间为5 min时,极化曲线的钝化区间最宽,钝化区大小为354 mV左右;随着腐蚀时间的推移,钝化区逐渐缩小,当腐蚀时间为60 min时,钝化区缩小至200 mV。该现象表明,2024铝合金的初始耐腐蚀性最好,随着浸泡时间的延长,钝化膜的破裂程度逐渐加剧,从而导致其耐腐蚀性逐渐减弱。从自腐蚀电位来看,随着腐蚀时间的推移,自腐蚀电位逐渐正移,腐蚀倾向逐渐变小;从腐蚀电流密度来看,随着腐蚀时间的增加,腐蚀电流逐渐减小。由法拉第-欧姆定律可知,电化学腐蚀速率与腐蚀电流密度成正比,表明腐蚀速率逐渐减小[13]。

图3 2024铝合金在EXCO溶液中的动电位极化曲线

2.4 电化学阻抗谱

电化学阻抗谱EIS按照正弦规律对体系施加小幅交流扰动信号,通过控制电化学系统的电流或电压,研究电化学交流阻抗和频率之间的变化关系。EIS可反映出电极表面的局部腐蚀状态。图4为2024铝合金在EXCO溶液中的电化学阻抗谱,由图可知,电化学阻抗谱为单容抗弧,随着腐蚀时间的增加,容抗弧半径逐渐减小。

图4 2024铝合金在EXCO溶液中的电化学阻抗谱

等效电路图是研究交流阻抗谱的常用工具,其通过电学元件模拟电化学体系中的反应过程。图5是通过ZView软件拟合得到的EIS等效电路图,其中Rs为溶液电阻,Ω/cm2;Rp为极化电阻,Ω/cm2;CPE为常相位角元件,表示电极间的电容,用来替代理想的纯电容,F/cm2。

图5 EIS等效电路图

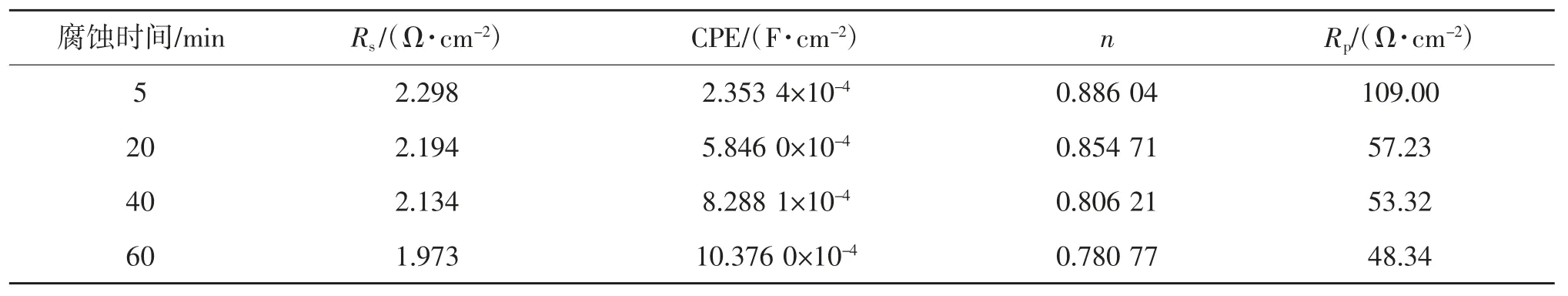

表2为2024铝合金在EXCO溶液中不同浸泡时间下得出的EIS拟合结果,由表可知,随着浸泡时间的延长,极化电阻Rp逐渐减小。

表2 2024铝合金在不同浸泡时间下的EIS拟合结果

图6为不同腐蚀时间下极化电阻的变化曲线,拟合得到的极化电阻Rp与腐蚀时间的函数关系为Rp=80.198 38(t-4.919 64)-0.1217。

由图6可知,腐蚀60 min时的极化电阻比腐蚀5 min时的极化电阻减小了约55.65%。阻抗谱半径大小的变化表明了电荷传质过程中电阻的变化,阻抗谱越小,表明电荷传质电阻越小;阻抗谱越大,则表明电荷传质电阻越大。可见,随着腐蚀时间的延长,2024铝合金的电荷转移电阻减小,试样耐腐蚀性逐渐降低[14]。

图6 极化电阻与腐蚀时间的关系曲线

3 结论

(1)腐蚀时间对2024铝合金在EXCO溶液中的腐蚀形貌有较大影响。随着腐蚀时间的增加,点蚀坑数量逐渐增多,尺寸逐渐变大。

(2)腐蚀0~40 min时,钝化膜的破裂导致2024铝合金在EXCO溶液中的开路电位逐渐降低;腐蚀40~60 min时,工作电极表面与溶液之间的电化学反应达到平衡状态,开路电位稳定在-0.678 V左右。

(3)2024铝合金的耐腐蚀性随着腐蚀时间的增加而不断降低。动电位极化曲线结果显示,腐蚀时间越长,钝化区越小,自腐蚀电位逐渐正移,腐蚀电流逐渐减小,腐蚀速率减慢。电化学阻抗谱测试结果显示,极化电阻随着腐蚀时间的增加而不断减小,耐腐蚀性逐渐降低。以极化电阻表征电化学演化过程,结果显示极化电阻与腐蚀时间满足指数关系。