基于PIPEPHASE的油田集输系统流动特性分析

2022-07-11缪顺宸王佩弦丁凯韩梦媛

*缪顺宸 王佩弦 丁凯 韩梦媛

(1.中国石油大学(北京)北京 102200 2.中国石油化工股份公司大连石油化工研究院 辽宁 116045 3.中石化石油工程设计有限公司 山东 257026)

油田集输系统作为石油化工设施的重要组成部分,井口采出物流经计量站、接转站,最后到达联合站进行油气水分离等处理操作,随着生产计划变更、运行时间长等不可控因素的发生,为准确把握集输系统流动特性带来了巨大挑战[1]。随着油田智能化建设需求的日益增长[2],把握系统流动特性显得尤为重要。

油气田集输系统流动介质为油气水三相,属于多相流动,因此准确预测系统的水热力场分布较为困难。Beggs等通过引入倾斜管的持液率和摩擦系数相关计算式,建立了Beggs-Brill多相管流压降计算方法。战征在通过引入管径修正系数修正Beggs-Brill模型,从而实现现场集输管网水力分布的准确预测。传热系数是决定管道温度场分布的重要参数,庞海涛等利用商业软件分析原油流速、管径、保温层厚度等关键参数对原油管道总传热系数的影响。

自20世纪末以来,国际上开展了一系列管道仿真及相关研究,并开发出相应仿真软件,如适用于单相介质流动的TGNET、SPS,适用于多相介质流动的OLGA、PIPESIM、PIPEPHASE等。不同的软件的计算模型及适用范围存在巨大差异,OLGA是基于气相、液相的多流体模型开发的,考虑了气相、液相的相间作用,适合开展瞬态仿真分析;而PIPEPHASE的优势在于适用于复杂集输系统的稳态工艺仿真[3]。

我国部分油田已进入开发后期,含水率高达85%,流动状态复杂。基于管道设计参数、井口采出物物性等基础参数,利用PipePhase软件搭建油田集输系统仿真模型,引入传热修正系数和管径修正系数表征沉积物对系统水热力场的影响,分析集输系统流动特性现状。

1.模型建立

以我国东部某高含水老油田区块作为研究对象,该油田产量逐年减低,产能规模大,系统单位产量耗能高,低温集输导致蜡沉积及黏壁现象[4]。

(1)计算模型

本文采用PIPEPHASE软件对集输系统进行模拟。

①水力计算模型

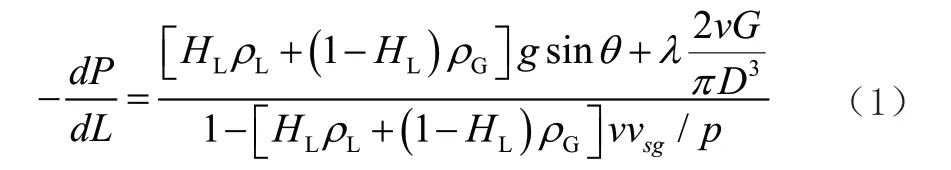

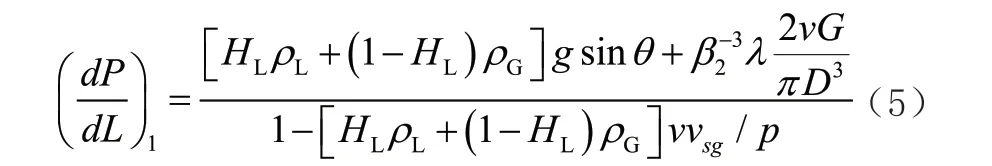

PIPEPHASE软件内置了32种常用工业标准压降模型,本文选用贝格斯-布里尔水力模型搭建模型,该模型综合考虑了管道倾角、气液比、流型变化对多相流动的影响,已可广泛应用于水平管、倾斜管及垂直管的水力计算,其具体表达式为:

式中,p为管内介质的平均压力,Pa;L为管道距离,m;g为重力加速度,m/s2;θ为管道倾角,°;ρl、ρg分别为液相、气相密度,kg/m3;Hl为持液率,m3/m3;λ为沿程阻力系数,无量纲;G为混合物的质量流量,kg/s;v为混合物平均流速度,m/s;vsg为气相折算流速,m/s;D为管道直径,m。

②热力计算模型

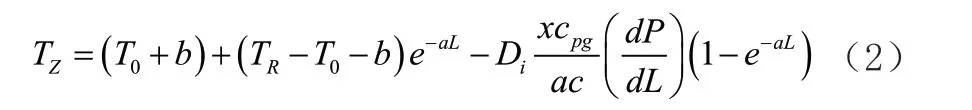

PIPEPHASE能综合考虑流体物性、气相节流降温等影响因素并对管道进行严格传热计算[5],其温降计算公式为:

式中,TZ为管段出口混合物温度,℃;TR为管段入口混合物温度,℃;x为气相质量分数;cpg为气相的比定压热容,kJ/(kg•℃);Di为焦耳-汤姆逊系数,℃/Pa;b为相关参数,与流动介质的气相质量分数、混合物比定压热容等参数有关。

(2)模型建立

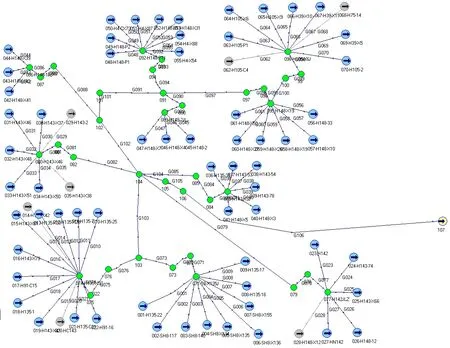

以“系统入口定流,出口定压”为边界条件,仿真模型选用管网模型,流体类型选用黑油模型搭建目标区块PIPEPHASE模型,模型如图1所示,目标集输系统由72口油井,其中有7口井关停、10个计量站、1接转站及1个联合站组成,管网结构复杂。

图1 目标区块拓扑结构图

(3)结果分析

基于管道设计参数、采出物物性等基础参数,搭建未修正PIPEPHASE模型,得到管段温降、管段压降等特征参数。

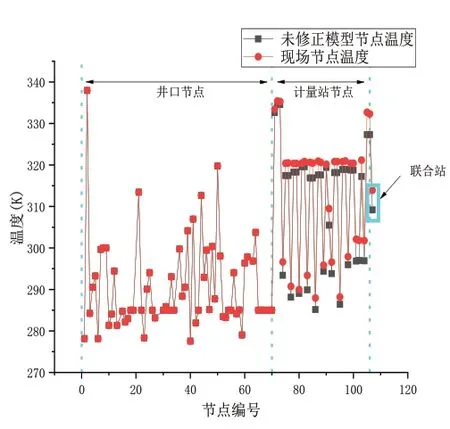

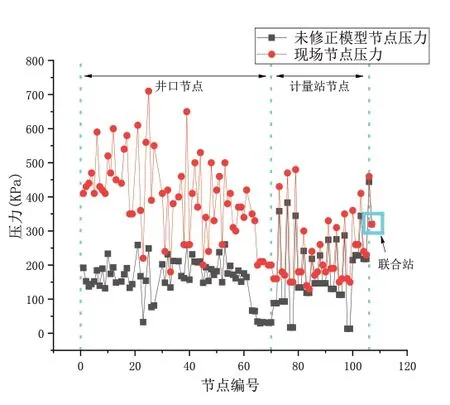

由图2可得,模型节点温度整体小于现场节点温度,且联合站偏差>计量站偏差>井口偏差,其中井口温度偏差为0,其原因为建模时以“系统入口定流”为边界条件,井口温度已知;由图3可得,模型节点压力整体小于现场节点压力,整体偏差较大,且井口偏差>计量站偏差>联合站偏差,其中联合站偏差为0,其原因为建模时是以“系统出口定压”为边界条件,联合站压力已知。热力平均温差2.71℃,水力平均误差为47.83%,系统目前运行状态较设计初期的运行状态变化较大。

图2 未修正模型节点温度图

图3 未修正模型节点压力图

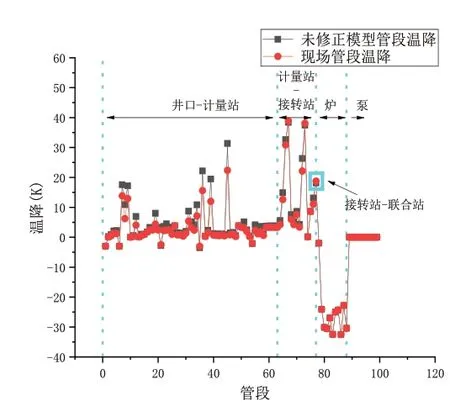

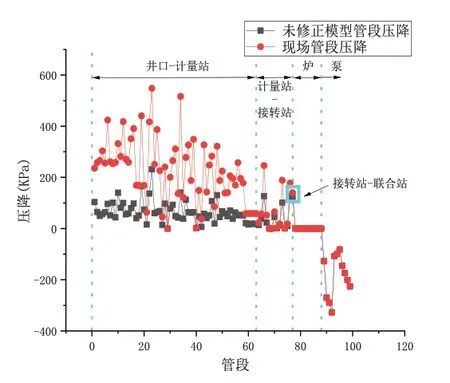

由图4、图5可得,模型管段温降整体高于现场管段温降,模型管段压降整体低于现场管段压降,结合现场实际情况,分析导致以上现象的主要原因:由于双碳政策的推行,系统关停了部分加热炉,系统整体集输温度较低,蜡沉积及黏壁趋势增强,且管内沉积物未及时清理,从而导致集输管道内壁附着有一层厚厚的沉积物,管道总传热系数降低,从而表现出现场管道温降小于模型管段温降现象;此外,由于管道流通面积减少,管内流动介质流速增大,从而表现出现场管段压降增大现象。

图4 未修正模型管段温降图

图5 未修正模型管段压降图

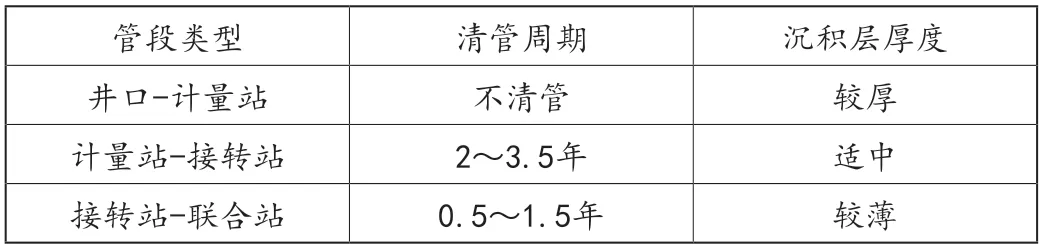

表1为现场清管方案,由于各类型管道的清管周期不同,导致各类型管道沉积层厚度不同,各类型管段温降偏差、压降偏差体现出图4、图5趋势,即井口-计量站管段偏差>计量站-接转站管段偏差>接转站-联合站管段偏差。

表1 清管方案

2.模型修正

由于井口采出物组分较为复杂,由油、水、气及各种机械杂质组成,建立纯理论的沉积预测模型较为困难,但为更好掌握集输管道流动特性,本节对管道水力、热力计算方法进行修正,使多相混输管道的水热力结果与现场数据更为接近,提高模型预测精度。

(1)修正方法

①热力计算修正方法

针对系统热力场偏差问题,引入传热修正系数表征沉积物对管道总传热系数的影响:

式中,K为设计传热系数,W/(m2•℃);K0为修正后传热系数,W/(m2•℃)。温降修正系数α>1,表示设计初期传热系数大于修正后传热系数,随着时间的推移,集输管道总传热系数减小。

②水力计算修正方法

该油田的模型管段压降与实际管段压降存在偏差的主要原因为管内径、流通面积减少,针对系统水力场偏差问题,引入管径修正系数,引入管径修正系数β表征沉积物对管道流通面积的影响,表示为:

式中,D为管道设计直径,m;1D为修正后管道有效直径,m。

结合式(1)、式(4)得直径修正后压降模型得:

由于油相粘度受温度影响,改变温度会影响压降,所以系统温度场对压力场影响较大,但压力场对温度场几乎无影响。应先通过传热修正系数修正模型温度场至与现场实际温度场结果吻合后,再修正模型压力场至与现场实际压力场吻合。

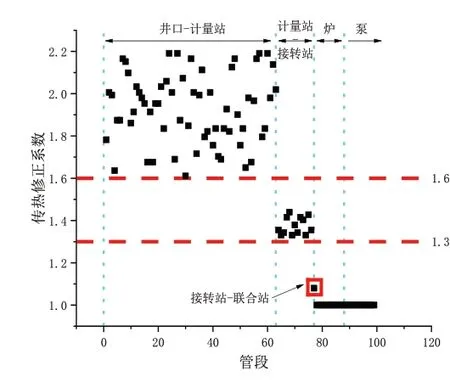

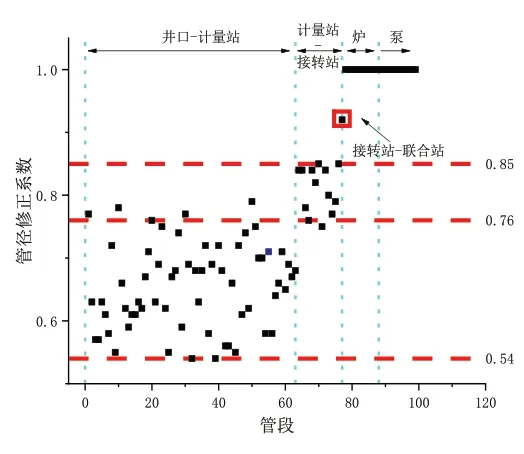

(2)结果分析

如图6、图7所示,针对传热修正系数,井口-计量站分布在1.6~2.2之间,计量站-接转站分布在1.33~1.44之间,接转站-联合站为1.08;针对管径修正系数,井口-计量站管段分布在0.54~0.79之间,该类型管段的流通面积已严重缩小了31%~46%,流动介质流速过大,已不处于经济流速区间;计量站-接转站管段分布在0.75~0.85;由于接转站-计量站管段清管频率较高,其管径修正系数为0.92,流通面积缩小程度较小。各管段都出现不同程度的流通面积减少现象,系统运行效率低下,因此及时开展管道清管及其他维护工作,保证系统高效运行。

图6 传热修正系数图

图7 管径修正系数图

3.结论

(1)引入传热修正系数表征沉积物对管道总传热系数的影响,引入管径修正系数表征沉积物对管道流通面积的影响。针对管径修正系数:井口-计量站<计量站-接转站<接转站-联合站,由于系统长时间运行及井口-计量站管段未及时清管,该类型管段堵塞已经较为严重,系统运行效率严重下降。

(2)对于开发运行多年的老油田,管道内的杂质沉积不可避免,影响集输系统运行效率,对系统的模拟预测带来极大挑战。对PIPEPHASE模型进行修正能够很好的模拟现场的实际情况,掌握集输系统流动特性,提高现场人员对集输系统的运行管理能力。